G32 指令在交叉油槽加工中的应用

方 靖,苏河灿

(1.集美工业学校,福建 厦门 363000;2.福建龙溪轴承股份有限公司,福建 漳州 363900)

0 引言

在常规机械设备的设计中,两个相对转动的机构部件通常采用滚动轴承或滑动轴承来减小部件间的磨损和降低运动阻力。对于低速重载的运动部件,滑动轴承会在其内部设计润滑油槽等结构来增强润滑效果。为达到更好的润滑效果,轴套内部也常常设置专用的润滑油槽。在传统设备的加工生产中,为控制成本,轴套内部的润滑油槽通常采用简单的环形或轴向槽结构,但这种结构的润滑和密封效果略差。为满足更高的使用要求和达到更佳的润滑效果,轴承用润滑油槽的结构设计变得日益新颖,最常见的例子有“8”形交叉油槽或双“8”形交叉油槽。加工这种封闭式螺旋油槽时,常规的循环指令如G92 和G76 由于存在循环起点问题,无法满足加工需求。此时,单行程指令G32 可发挥其斜进刀和往复运动的编程优势,成为理想的选择。在实际应用中,这种交叉油槽结构能够产生更佳的润滑效果。

1 “8”形油槽加工工艺分析

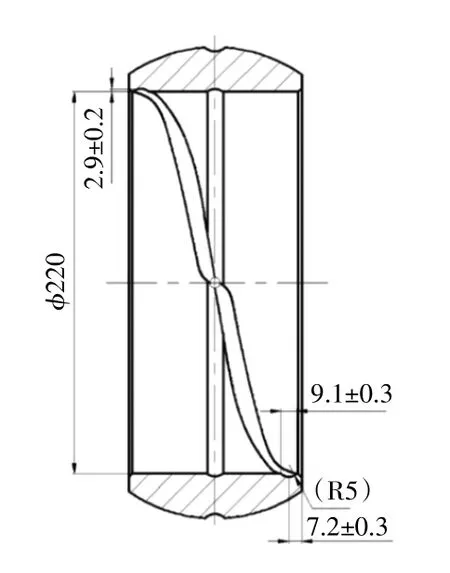

工程机械中的低速、重载运动部件或高速、高精度的动压润滑机构通常采用“8”形交叉油槽轴套,这是一种封闭式螺旋油槽结构[1]。如图1 所示,油槽的导程196 mm,这种油槽在中间开有注油孔,方便后期的加油或动压润滑。

图1 “8”字形交叉油槽

“8”形交叉油槽的扫描轨迹为两条头尾相接的螺旋线,在工件内表面螺旋扫描后回到起点,形状如“8”,故名“8”形油槽。这种封闭式“8”字形油槽在加工时起点与终点重合,不能有任何缺口、接刀等缺陷,否则会影响其密封性和润滑效果。普通车床难以满足该油槽的加工要求,多轴数控机床的加工效率又比较低且成本高昂。

在使用经济型数控车床加工时,常用的G92 和G76 等循环加工指令会在前后留下进退刀槽,无法满足封闭式螺旋油槽的加工要求,其走刀轨迹如图2所示。

图2 循环指令走刀轨迹

为降低成本和提高效率,可以在经济型数控车床上采用G32 单行程螺旋槽加工指令。该指令可以控制进刀路径、加工路径扫描轨迹和退刀路径,实现全封闭式加工,不存在停顿点,可以保证“8”字形交叉油槽两端的平滑过渡,使润滑油能正常流动,解决了螺旋槽封闭式和密封性的难题。

选择具有连续螺旋槽加工功能的经济型数控车床即可完成该油槽的加工。选用CKA6150 数控车床和FINUC-Oi 数控系统,主轴有三档手动转速可调,X轴和Z 轴最大进给速度为6000 mm/min。根据图1,油槽截面为R5 圆弧,采用R5 成型刀具加工。

受数控车床进给速度的限制,加工螺旋槽时需计算最佳主轴转速。根据式:v = f·s,其中v为加工螺旋槽时的进给速度(导程),f为螺旋槽导程,s为主轴转速[2]。根据图1,螺旋槽导程为196 mm。以6000 mm/min的最大进给速度计算,主轴最高转速为30 r/min。实际加工时选择低速档,确保低转速时的输出扭矩,防止出现“乱牙”现象。

2 G32 指令及其应用

2.1 G32 指令

经济型数控车床可以加工各种螺旋线,如直螺纹、锥螺纹和端面螺纹等。加工方法主要有三种:单行程螺旋槽切削、简单循环螺旋槽切削和复合循环螺旋槽切削,分别对应G32、G92 和G76 等指令。其中,G32 单行程螺旋槽切削指令格式为:G32 X(U)Z(W)F,其中X(U)和Z(W)为单次螺旋槽切削的终点坐标,F 为螺旋槽导程。

G32 指令的特点是单行程,在执行该指令时,数控系统不会自动退刀或返回循环起点。可以连续使用G32 指令控制刀具加工螺旋槽的轨迹,系统执行连续两段G32 指令时不会停顿或退刀。加工封闭式螺旋槽时,可以使用G32 进行斜进刀和往复加工,回到起点时再使用G32 斜退刀。走刀路径如图3 所示,整个加工过程不停顿,不产生接刀痕,可以确保油槽的封闭性。

图3 G32 指令加工走刀路径

走刀路径从A→B 斜进刀切入工件,B→C 车削螺旋槽至C 点,C→B 反向车削封闭式螺旋槽至起点B,B→A 斜退刀回到起始点A。

2.2 G32 指令的应用

“8”形油槽的路径截面是圆弧型的,并且加工路径是封闭的。在封闭路径的顶端需要进行换向操作。为了满足这种加工需求,采用成型刀具进行加工。在本案例中,以图1 为例,使用FINUC-Oi 系统进行程序编制。为了方便对刀操作,并能够快速适应后续产品尺寸变化,将工件坐标系的X、Z 轴原点设置在工件的中心位置。加工程序如下:

%

O0001;程序名称

N010 T0101;选刀、建立工件坐标系

N020 M03 S30;主轴正转,设置转速为每分钟30 转

N030 #1=212;设置螺纹底径(留有8mm 作为切入)

N040 #2=217.8;设置螺纹大径(留有8mm 作为切入)

N050 WHILE [#1 LE #2] DO 1;设置条件当未加工到螺纹大径时执行第一循环

N060 G00 G40 X [#1];刀具快速定位到径向切入起点

N070 G00 Z49. ;刀具快速定位到轴向切入起点

N080 G32 U8. Z-49. F196 ; 螺纹切人,径向采用相对坐标固定值可以保证每次加工螺纹起始角相同

N090 G32 Z49.F196 ;正向加工油槽

N100 G32 Z-49. F196 ;返向加工形成封闭式“8”字油槽

N110 G32 Z49. F196 ;为确保退刀时不产生接刀,将刀具运行到正向油槽顶端

N120 G32 U-8. Z-49. F196 ; 螺纹切出

N130 #1=#1+0.1;径向偏置,加工油槽径向背吃刀量

N140 END 1;第一循环结束

N150 G00 X200. ;径向快速退刀

N160 G00 G40 Z300. ;轴向快速退刀

N170 M05 ;主轴停止

N180 M30 ;程序结束

%

在使用G32 指令进行编程时,车削路径仍然模拟一个加工循环,通过在切入、切出和返程路径中持续使用G32 指令,可以避免刀具在切入和切出工件时的加减速,从而减少刀痕的产生,保持油槽的完整性和密封性[3]。

由于油槽的螺距较大且截面为半圆形,为了降低刀具在加工过程中的阻力并提高油槽的表面质量,在编程时需要设置较小的背吃刀量,并增加总的加工次数。然而,由于G32 指令是单行程指令,如果使用普通编程模式,程序会变得相对冗长,容易出错。

相比普通程序,宏程序可以使用函数变量,通过对函数变量进行赋值、自加或自减等计算处理,实现程序的循环功能。在交叉油槽的加工编程中,可以采用宏程序来模拟循环指令,减少程序的长度并简化程序的结构。当遇到尺寸不同但类型相同的零件时,只需简单修改部分数据,即可直接使用宏程序进行加工。

通过以上优化措施,可以有效简化编程过程,减少程序的复杂性,提高编程的准确性和可靠性。宏程序的应用使得交叉油槽加工编程更加高效和灵活,在处理不同尺寸的零件时具有良好的适应性。

3 存在问题

在实际生产应用中,采用G32 指令结合宏程序简化编程确实为加工不同尺寸的同类产品带来便利,通过修改部分变量即可实现程序调整。然而,机床的伺服电机和丝杆参数对各轴的最高进给速度造成限制,当产品的加工尺寸和导程变化较大时,主轴转速需要及时调整,否则可能引发乱牙现象,导致首件加工报废。这一问题在企业应用中很容易被忽视视,亟待解决对于这个问题,工程师需要提前了解所采用的数控机床参数,并根据图纸尺寸计算出合理的转速,在工艺卡中详细记录,严禁工人操作时出现偏差。

除了以上遇到的主要问题外,在实际应用中还应注意以下事项:

(1)刀具后角。不同内径尺寸的产品,内圆曲率不同,当尺寸变化较大时,所选择的刀具后角也要合适,如使用相同刀具容易出现干涉。

(2)程序中#1 和#2 参数的设置。由于所选的生产验证企业产品直径大部分都在200 mm 及以上,所以在设置螺纹底径和大径时所预留的切入、切出距离8 mm 相对较大,当遇到较小尺寸的产品时,修改以上两个参数时应注意退刀距离是否足够,以免产生撞刀。

所以,优化加工流程,合理设置加工参数,以及注意刀具后角的选择和参数设置的灵活性,是确保成功应用G32 指令在经济型数控车床加工封闭式交叉油槽的关键。只有在工程师和操作人员的共同努力下,充分发挥数控技术的优势,企业才能实现产品质量的提高、生产效率的提升和生产成本的降低,从而取得更好的经济效益,保持竞争优势。在今后的研究和实践中,还应继续深入探索数控技术的应用,拓展宏程序在其他加工工艺中的应用,以进一步提高加工效率和质量,为企业的发展和进步提供持续支撑。

4 结语

经济型数控车床结合G32 指令的应用在封闭式油槽加工领域具有显著的优势。通过采用宏程序编程,不仅简化了程序结构,还提高了企业在生产过程中的灵活性和生产效率。这种加工方法适用于批量生产需求,并能够满足对交叉油槽润滑效果和加工质量的高要求。