带弧面调节丝杆支撑装置的设计与应用

许 然,沈美华,吴梦丽,韩 剑,叶学华

(曲靖卷烟厂曲靖天福烟叶复烤有限责任公司,云南 曲靖 655001)

0 引言

烟叶在打叶复烤加工过程中需要经历铺叶摆把、润叶筛沙、打叶风分、叶片复烤等一系列工艺环节。不同品种的烟叶具有不同的加工特性,在加工过程中要进一步提升烟叶外在质量以及内在品质,使烟叶质量充分满足工业公司配方需求。曲靖天福烟叶复烤有限责任公司是一家具备智能化、自动化烟叶复烤加工模式的工厂。在烟叶加工环节中,广泛使用到风力输送管道系统,其主要功能是把上一级打叶或风分后的叶、梗、梗带叶混合物料通过风力输送管道送到指定加工通道,便于下一工序的加工,同时也将物料中的细小颗粒在管路输送过程中通过除尘系统排放回收,在烟叶加工中运用较为广泛,起到闭环生产线的重要作用。

1 现状

烟叶经过风分仓后,由风分抛料将烟叶定向抛出,使烟叶在风分仓体内悬浮,从而利用不同尺寸的烟叶悬浮速度、高度差异将大中片烟叶、烟梗、碎烟及灰尘进行分离[1]。分离出的叶片通过风力输送管道进入落料器中以完成大片分离;部分碎片及灰尘通过风力输送管道送入碎烟收集管道及除尘房,继续下一步工序处理,如图1 所示。

图1 风分仓实物图

风力输送管道使用方便,输送可靠,且为负压空气带动运输,清洁无污染,但在拆卸维护方面却广泛存在以下问题:

1.1 风力输送管道拆卸频率高

在实际生产中,在风分仓风力输送位置处风力输送管道以法兰盘抱箍连接在风分风机及切向落料器两端[1-2],为其形成闭合通路及保证风分仓叶片风分效果,常需要定期维护更换输送管路连接两端接口处的环形密封圈、拆卸管路维护风机叶轮、风机轴承及维修落料器等,平均更换维护周期为3 周/次,最短更换周期为环形密封圈平均2 周/次,风力输送管道拆装频率较高,便捷更换及维护已是迫在眉睫。

1.2 风力输送管道拆卸困难

在拆卸时,风力管道平均重量在100 kg 以上,且大部分风道安装于距工作平面超过3 m 以上,人工拆卸安装操作困难。局限于工艺布局限制,在目前的生产车间内,风力输送管道共计约1200 根,其中约600根主要集中于风分仓区域。

在使用中,风分仓管道未辅联管道,通常搭配大型设备使用,且使用数量多,布局分布集中,多安装于高空作业区域面以预留足够的安装空间。以曲靖天福烟叶复烤公司为例,目前风分仓区域主要占地为200 m2,设备总长50 m,宽3 m,共分为A/B 两组并列摆放,风分管路安装于风分仓顶部约3 m 位置处,顶部无支撑悬吊设置,由于前期工艺路线设计要求,设备内侧图1 无足够空间预留维修过道,仅可依靠维修作业人员攀爬设备进行风分仓维护,安全平台搭建难以完全覆盖以上区域。A/B 两线间过道宽2 m,但未留有直通设备顶部维修平台,且经过现场维修反馈登高车等高处作业设备无法有效抵达风分仓位置,导致拆卸作业只能依靠人工进行。风力管道均为圆弧设计,受力困难,人工拆卸时目前依靠人力肩扛支撑,人工拆卸时需要多人人力支撑对点安装,平均检修作业时间均在3 小时以上。

2 原因分析

2.1 拆卸频率高原因分析

由于采用风力输送模式运送物料,在负压风机牵引下带动物料在风力管道中运动,会产生跟随震动及共振现象,导致风机叶轮安装位置不稳。在除尘风机发生异响、震动时,大多数都是由于风机密封圈磨损、破例或轴承损坏,叶轮叶片损坏时,需要拆卸风道进行维修。

在物料运动下,也会对密封裙边、密封圈不断冲击摩擦,导致其失去设计密封效果,因此,必须按期拆开风力管道对关键部件进行检查更换。目前拆卸检修周期为3 月/次。

2.2 拆卸困难原因分析

由于风力输送管道位置较高,检修平台难以受力支撑,风分段设备布局局限性吊装设备难以安装、管道拆卸频率高等现象,目前采用的是搭建临时脚手架的方式作为支撑,将脚手架搭建至与输送管路水平,并搭建固定脚架“井”型支架进行加固受力,该方案能解决拆卸安装风力输送管道问题,但搭建临时脚手架费时费力,且局限于检修空间不足,风分仓无维修通道,在搭建脚手架时无法找到有效支撑横梁受力,且局限于风分仓宽度影响,脚手架搭建宽度较大,无上层空间受力支撑,在搭建时常采取缝隙穿插搭建架脚架固定方式,受力不均衡且受力点找寻困难,难以满足风力输送管道拆卸频率需求,拆卸时仍依靠大量人力调试、搬运,维修安全难以保证,维修周期长,效率低。

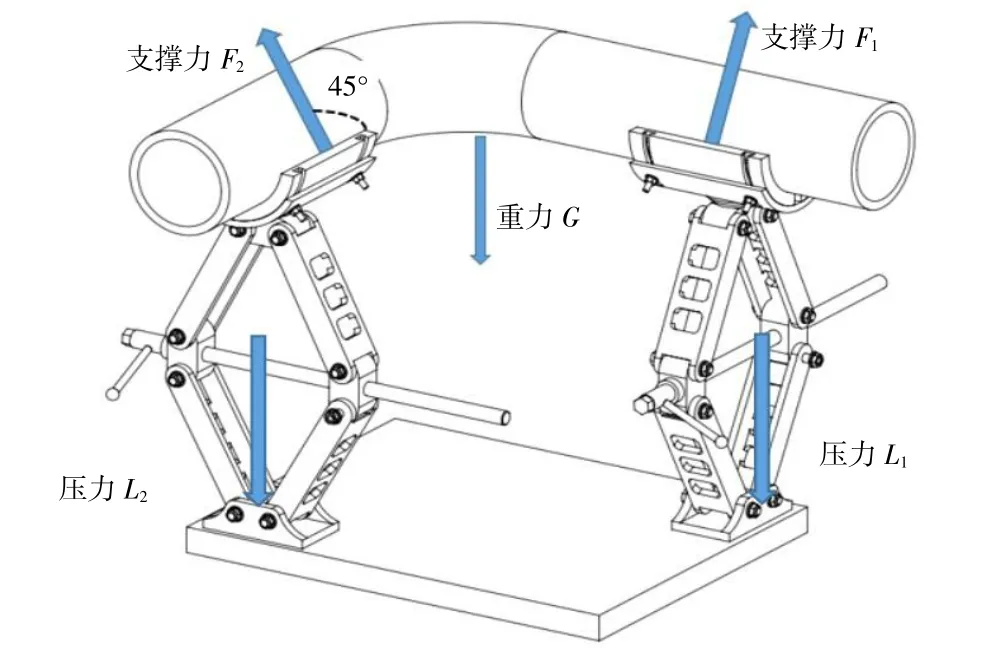

根据拆卸风力输送管道时维修人员操作便捷性进行受力分析,分析图如图2。

图2 风力管路图

如图2 可知在目前的风力输送管道拆卸过程中,管道通过固定在两端的法兰盘连接,其固定时受自身重力G 作用及法兰盘两端拉力F1 及F2 作用,将自重传导至机组本体以相互抵消,产生受力平衡;在风道拆卸过程中,必须拆除法兰盘连接以便风道拆卸。在维修人员拆卸时,常采取先松开一边法兰链接,对其进行人力支撑后再松开另一边的方式进行维修,在法兰盘松劲后,其固定力自然消除,导致风道受力不均衡,常出现下沉并伴随重力惯性力作用,如不设置可靠支撑,将导致风道受力扭曲、破损。若松开两边法兰链接,此时风道仅受重力作用,为使其力偶平衡,目前可采用的方法为在其上方搭建临时受力横梁,使用安全带对其进行吊装,使其重力与向上牵引力相互平衡;或使用人工对其下方进行受力支撑以抵消其重力作用。

3 设计思路

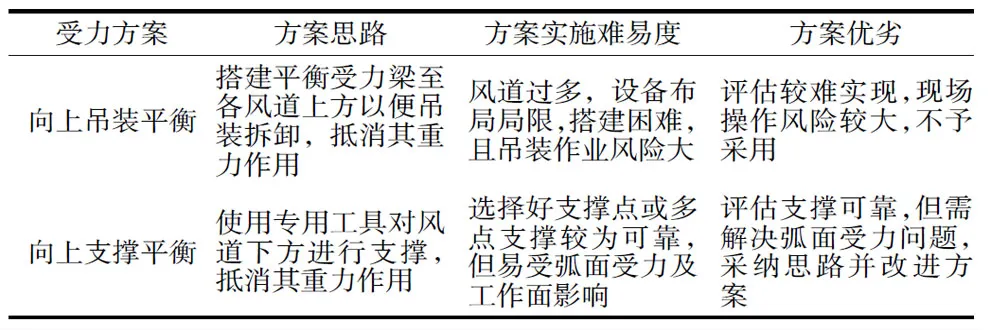

根据目前采用的以上两种风力通道拆卸力平衡思路,结合生产实际,对其平衡实施难度及优劣进行了分析见表1。

表1 方案对比表

若想解决风力输送管道拆卸困难的问题,结合现场维修实际,急需设计一种能满足高空拆卸的可伸缩调节的受力装置。装置要求伸缩调节范围在1.5 ~3.5 m范围;装置受力可靠,据计算风力输送管道采用钢水浇筑而成,单个风道平展后其长为2.5 m,宽1.8 m,板厚6 mm,钢材密度7.85 kg/m3,既每个风道总重为2.5*1.8*6*7.85=211.95 kg,则其单位受力为7.85 kg/m3,风力输送管道为以中间焊接线对称两端长度相等的小L 型圆柱型管道,其平衡重心有三处,分别位于中间焊接线下方,两端水平位置二分之一处,三等份受力后平均各处需满足211.95 ÷ 3 = 70.65 kg 方可满足平衡要求。三处平衡力单项受力需在80 kg 以上kg范围;根据刚体受力平衡思路,受力装置需保持在支撑时同时为风力输送管道提供三力平衡条件[2],且两平衡力以线状受力[2]方式提供支撑,以满足弧形外壳受力要求。

通过参照“单牙式手摇千斤顶”[3](丝杆车用千斤顶),设计了带弧面调节的丝杆支撑装置。在保证单牙式手摇千斤顶抬升力的同时,加装了可调节式弧面,满足弧面托举受力平衡,保证多直径弧面托举需求。为满足人工拆卸工作效率,降低人力成本的同时,保证维修操作的安全性、稳定性。同时,目前市面上没有提供弧面支撑受力的有效设备,该工装的设计保证不同半径弧面可调节式支撑,纯机械式设计避免漏油、取电等其余问题产生。

4 实施步骤

根据以上设计思路,具体设计图及结构(图3)分析如下。

11—可调式支撑弧面下端面;12—定位直槽口;13 支撑弧面螺纹杆;21—支撑弧面上端面;22—调节槽口;24—固定螺母;25—φ6 固定螺杆;26—固定螺杆六角螺帽。图3 可调式支撑弧面组装图

在使用时调节丝杆长度可升高或下降装置高度对风力输送通道拆卸后进行支撑。

结构简介:如图4 所示,首先,带弧面调节的丝杆支撑装置设计,参照单牙式手摇千斤顶部分设计[3-2],加装了可调式支撑弧面1 通过调节螺栓2 与支撑圆弧板12 连接,通过调节螺栓2 在滑槽内移动,可使支撑圆弧面1 展开或收缩以形成不同直径圆弧面需求。上连接块11 与支撑圆弧板12 采用螺栓固定,两端分别与左右两个上力臂3 通过连接螺栓4 进行连接,分别通过连接块连接下力臂6,下力臂6 连接配重底板8,通过调节丝杆5 形成上下两部分三角稳定结构,由调节丝杆5 旋入或旋出带动两边连接块完成丝杆支撑装置的上升及下降。

1—可调式支撑弧面;2—调节螺栓;3—上力臂,4—连接螺栓;5—调节丝杆;6—下力臂;7—底板紧固螺栓;8—配重底板;9—调节把手;10—丝杆锁紧螺母;11—上连接块;12—支撑圆弧板;13—调节凹槽。图4 带弧面调节的丝杆支撑装置设计示意图

使用说明:如图3、4 所示,装置采用全部件可调式设计,扭动调节螺栓2 可使可调式支撑弧面1 沿调节凹槽13 上下滑动,产生支撑圆弧半径在0.4 ~0.8 m范围内调整变化;扭动调节把手9 可使调节丝杆5 运动,使装置抬升或下降;扭动底板紧固螺栓7 可调整配重底板8 水平角度[4-5],以适用不同角度受力面或更换不同规格配重底板以达到受力不同需求。

使用方式:如图5 所示,在维修过程中,需对风力输送管道进行拆卸或安装时,首先现场操作人员需对风力输送管道半径进行目测,并扭动调节螺栓2 将可调式支撑弧面1 调试为适当半径,以便对管道进行三点受力支撑;其次,观察现场维修环境,为配重底板8找到合适受力平面,并根据受力面角度不同调节底板紧固螺栓7 以达到水平;接着,调整调节把手9 使装置抬升,将管理置调节后的可调式支撑弧面1 上,并扭动调节螺栓2 对管路进行适当锁紧,保证管路受力平衡;最后,继续抬升带弧面调节的丝杆支撑装置将风力输送管道进行支撑即可。

图5 带弧面调节的丝杆支撑装置受力示意图

注意事项[5]:带弧面调节的丝杆支撑装置,只需在使用时为配重底板8 找到一个合适的受力平面,根据平面的倾斜度适当调整底板紧固螺栓7 达到受力平衡,其余进行标准化操作便可,支撑可靠,调整方便。

5 结果分析

如图5 所示,带弧面调节的丝杆支撑装置设计完成后,其在使用过程中,可通过调节螺栓2 以改变可调式支撑弧面1 的半径,完成对所需弧面尺寸的完全紧固受力,在拆卸过程中,完成法兰连接盘拆卸后的风道仅受重力作用下滑,本设计只在拆卸法兰连接盘前先使用本工装,调节其高度将风道先与支撑面接触,后在调节弧面,检查其满足弧面支撑要求(风道弧面至少完全呈两线或整面接触)后,即可再拆卸法兰连接盘松开风道链接,此时本工装产生的支撑力F1、F2,经过砝码受力测试后单个装置受力范围为100 kg以上,并通过受力平面均匀传导形成下压力L1、L2,受力发散,在使用时采用三个弧面支撑装置分别对风力输送通道弧形弯曲焊接缝中下部及水平段二分之一处进行支撑完全满足弧面风道支撑需求,轻松实现受力平衡稳固。

工装实物图如图6 所示。从图6 看,带弧面调节的丝杆支撑装置采用45#钢制造,装置自重为15 kg,上下部连接模块处加装有限位齿轮,以满足受力需求,通过丝杆与上部力臂形成两个对称的等边三角形,承载重力及冲击载荷能力较强。经过砝码受力测试,成品受力极限为1220 kg,完全满足风力输送通道拆卸需求。可调节式弧面收紧状态尺寸为φ40 mm,可调节极限尺寸为φ120 mm,覆盖了现有风力输送通道全尺寸需求。使用过程中,弧面调节顶面设计为360°可调节模式,便于现场使用操作。

图6 带弧面调节的丝杆支撑装置实物及使用图

经过近一个月的维修使用观察,在风道拆卸时,该工装设计合理,受力可靠,受力范围在1000 kg 以内,并可根据不同尺寸弧面的风力输送管道进行调节,以达到最佳受力支撑效果,有效提升了维修效率,缩短风道拆卸更换时间,具体数据见表2。

表2 风道拆卸安装用时率

在使用了带弧面调节的丝杆支撑装置后,风力输送管道更换作业所用时间得到极大降低,每次更换时长由原有平均2 h 将至半小时以下,同时,在有工装辅助后,解放了维修人员人力,避免了维修作业人员边人力提供支撑边进行检修更换的情况,维修质量得到极大增强,降低了设备由于安装误差、安装手法导致的二次更换概率,为风道检修维护创造了充足的检修时间,为预防性维修提供了新的思路。

本设计已成功申请国家实用新型专利,见图7。通过设计并使用带弧面调节的丝杆支撑装置,大大提高了风道拆卸安装的维修效率,降低了人力成本,保护维修人员维修安全,确保安装到点到位,保证安装精度,避免二次安装返工,也为今后的设备维修改造提供了积极的思路。本设计已申请国家实用新型专利[6],目前已获批,并逐步推广于曲靖天福烟叶有限责任公司维修全过程及云南昆明船舶有限责任公司等工业生产制造企业。

6 结语

通过对风力输送管道拆卸维修现状进行分析,结合维修工维修实际及习惯,设计的带弧面调节的丝杆支撑装置有效提升了风力输送管道的拆卸维修效率,降低了维修更换人力消耗,方便了维修工的同时,更保障了维修过程安全性,为企业节约来自风管拆卸维护造成的停产时间、人工及物料损耗,为精细化生产创造条件,为均质化加工及精细化设备管控提供重要保障。