复杂曲面零件超精密多轴铣削加工工艺研究

王福巧

(贵州航天职业技术学院,贵州 遵义 563000)

0 引言

复杂曲面加工质量是影响相关设备使用寿命的关键,通过超精密多轴铣削加工,能够联合数控机床和多轴联动技术,确保零件的表面质量与使用性能。针对铣削加工工艺的质量问题,研究人员设计了多种加工工艺。其中,基于NSGA-Ⅱ的多轴铣削加工工艺,与基于切削稳定性与表面质量约束的多轴铣削加工工艺的应用较为广泛。

基于NSGA-Ⅱ的多轴铣削加工工艺[1],主要是对加工工艺参数进行调整,设定铣削参数、步距、进给速度等,并通过实验分析切削参数组合形式与切削变化情况。基于切削稳定性与表面质量约束的多轴铣削加工工艺[2],将刀具悬伸量作为输入条件,建立反向传播神经网络模型,以此建立加工质量约束,从而满足铣削加工质量需求。以上两种工艺更倾向于数字技术,相关变量可能存在不确定性,影响最终的加工效果。因此,设计了复杂曲面零件超精密多轴铣削加工工艺。

1 复杂曲面零件超精密多轴铣削加工工艺设计

1.1 选择小楔角铣削加工刀具

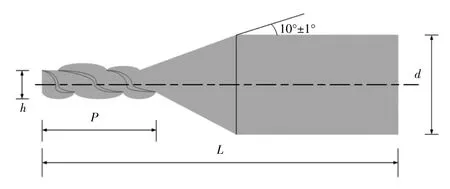

在多轴铣削加工工艺中,刀具的硬度需要够大,楔角需要够小,才能满足加工需求[3]。因此,选用0°前角作为刀具楔角,结合刀柄结构缩小回转半径,实现铣削刀切削稳定的目标。选取硬质合金四刃立铣刀,刀具直径为8 mm,螺旋角度为45°。考虑到复杂曲面零件的几何形状与尺寸,将刀具的前角调整为0°,通过刀柄结构保证,能够在承受更大的力,提高磨刀的效率[4]。硬质合金四刃立铣刀如图1 所示。

图1 硬质合金四刃立铣刀示意图

图1 中,L为硬质合金四刃立铣刀全长;P为刃长;d为柄径;h为刃径。

在铣削加工的过程中,随着刀具的不断切入,零件表面原有的单元因失效而删除,重新定义新的接触面单元。刀具表面与加工零件表面的接触存在一定属性,硬接触铣削属性主要应对法向作用;库仑摩擦属性主要应对切向作用。采用摩擦系数表达加工表面的摩擦属性,则:

式中,γn为铣削加工零件表面与刀具之间的摩擦应力;μ为摩擦系数;F为法向接触压力。硬质合金四刃立铣刀的硬度较大,刀柄在加工过程中受力变形较小,γn越小,证明零件与铣刀的摩擦系数越小,能够提升零件加工质量。

1.2 规划复杂曲面零件超精密多轴铣削走刀轨迹

在加工刀具选择完成后,调整多轴轮廓铣的刀轴位姿与投影方向,在复杂曲面零件表面生成光滑轨迹,确保铣削加工质量。铣削走刀轨迹的规划流程为:利用机床坐标系与安全平面,创建铣削走刀几何体模型→在模型上创建刀具→创建驱动方式、刀轴与投影矢量、非切削移动参数等工序→生成铣削走刀轨迹。在走刀轨迹规划的过程中,对铣削参数进行优化,使零件铣削加工效率达到最高的同时,优化零件加工质量。铣削表面粗糙度的优化目标为:

式中,Ka为铣削表面粗糙度的优化目标函数;MKa为加工材料的表面粗糙度;n为主轴转速;sa为铣削行距;νs为进给速度;a1、a2、a3为待定系数。考虑到切削参数对侧铣加工的影响,确定材料去除率。算式为:

Ea=n·fn·Z·sa(3)

式中,Ea为材料去除率;fn为每齿进给量;Z为刀具齿数。按照最大Ea,最高加工质量的原则,生成本次轨迹规划的目标函数,算式为:

y= min[Ka(X),-Ea(X)](4)

式中,y为复杂曲面零件超精密多轴铣削走刀轨迹的最短规划值;X为走刀位置。在y已知的情况下,控制刀轴远离直线,选取合理的刀轴控制方式,避免刀具工件受到干涉。

2 仿真实验

为了验证设计的加工工艺,搭建了一个仿真实验平台,进行仿真分析。最终的实验结果则以文献[1]基于NSGA-Ⅱ的多轴铣削加工工艺、文献[2]基于切削稳定性与表面质量约束的多轴铣削加工工艺,以及设计的复杂曲面零件超精密多轴铣削加工工艺进行对比的形式呈现。

2.1 实验过程

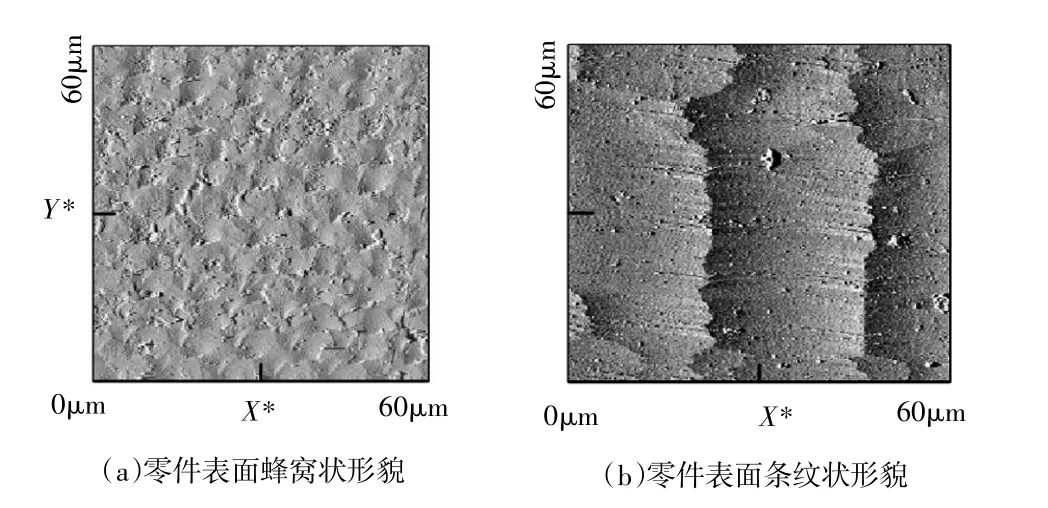

本次实验在Matlab 2018b 平台上进行,将Mikron UCP710 多轴高速加工机床仿真出来,模拟出铣削加工设备的转速、进给速度、加速度。其中,最高转速为18000 r/min,最大工作进给速度为110 m/min,最大加速度0.8 g。在仿真平台中输入加工工艺参数,并选择出Stellram 刀具,刀片材料为SP6519,为三角形可转位刀片,刀具直径为42 mm。复杂曲面零件为TC4 钛合金,退火态,尺寸为110 mm × 60 mm × 40 mm。采用Kistler 9625B、Kistler5019A 等设备,配合仿真平台的VERICUT 数据处理软件,获取零件铣削表面形貌,如图2 所示。

图2 零件铣削表面形貌仿真图

以正交表来研究铣削工艺的多因素多水平问题,每个正交表均存在四水平,4 个水平主要针对多个铣削加工工艺影响因素。通过影响因素与四个水平相结合,得到一个三维的四象限表格,指导本次实验,确保实验数据的准确性。

2.2 实验结果

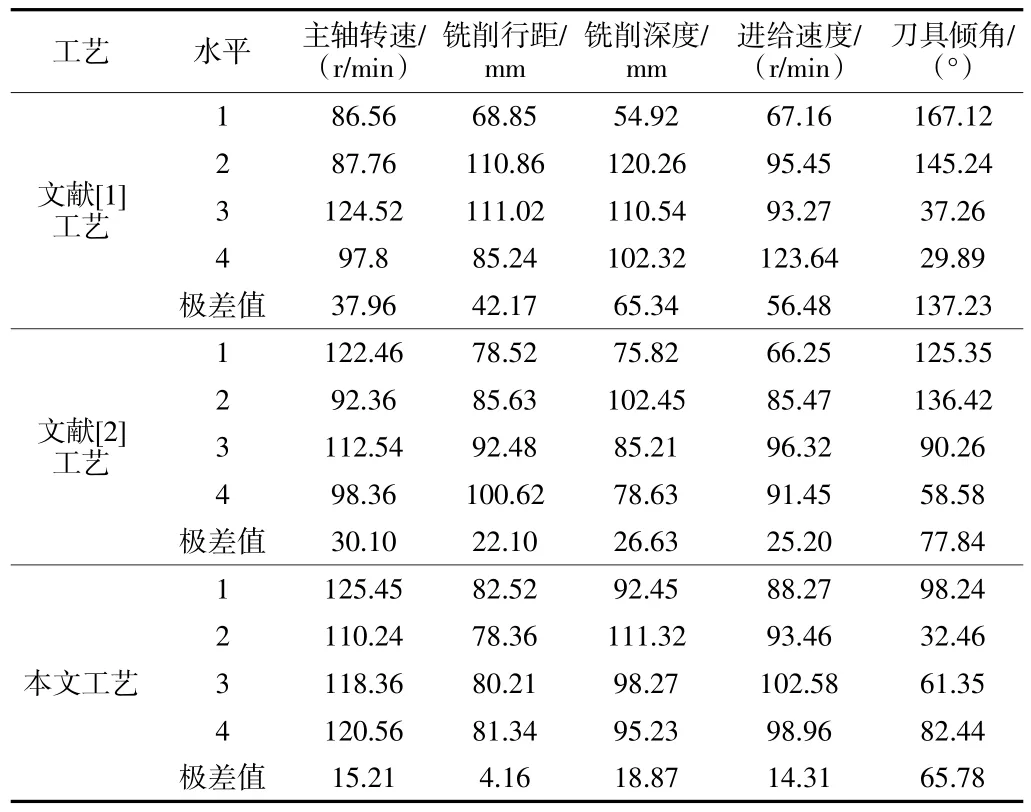

在上述实验条件下,将正交四水平设定为1、2、3、4,将主轴转速、铣削行距、铣削深度、进给速度、刀具倾角作为加工工艺的影响因素。引入列因素极差,反映列数据的变化范围与波动幅度,从而确保实验数据的真实性。本次实验中,极差反映了列因素的水平变动,极差越小,数据波动越小,铣削加工质量越佳。在其他条件均已知的情况下,将文献[1]基于NSGA-Ⅱ的多轴铣削加工工艺的R 值、文献[2]基于切削稳定性与表面质量约束的多轴铣削加工工艺的R 值,以及本设计的复杂曲面零件超精密多轴铣削加工工艺的R 值进行对比。具体的实验结果见表1。

表1 实验结果

在文献[1]工艺的极差值相对较大,见表1。从表极差波动较为明显,铣削加工质量不佳。在文献[2]工艺的极差值较之文献[1]有所降低,铣削加工质量得以提升。而本设计的复杂曲面零件超精密多轴铣削加工工艺中,主轴转速在110 ~126 r/min 的范围内波动;铣削行距在78 ~83 mm 的范围内波动;铣削深度在92 ~112 mm 的范围内波动;进给速度在88 ~103 r/min 的范围内波动;刀具倾角在32 ~99°的范围内波动,R 值相对较小,整体低于70。由此可见,本设计的加工工艺,极差最小,铣削加工质量更佳,符合研究目的。

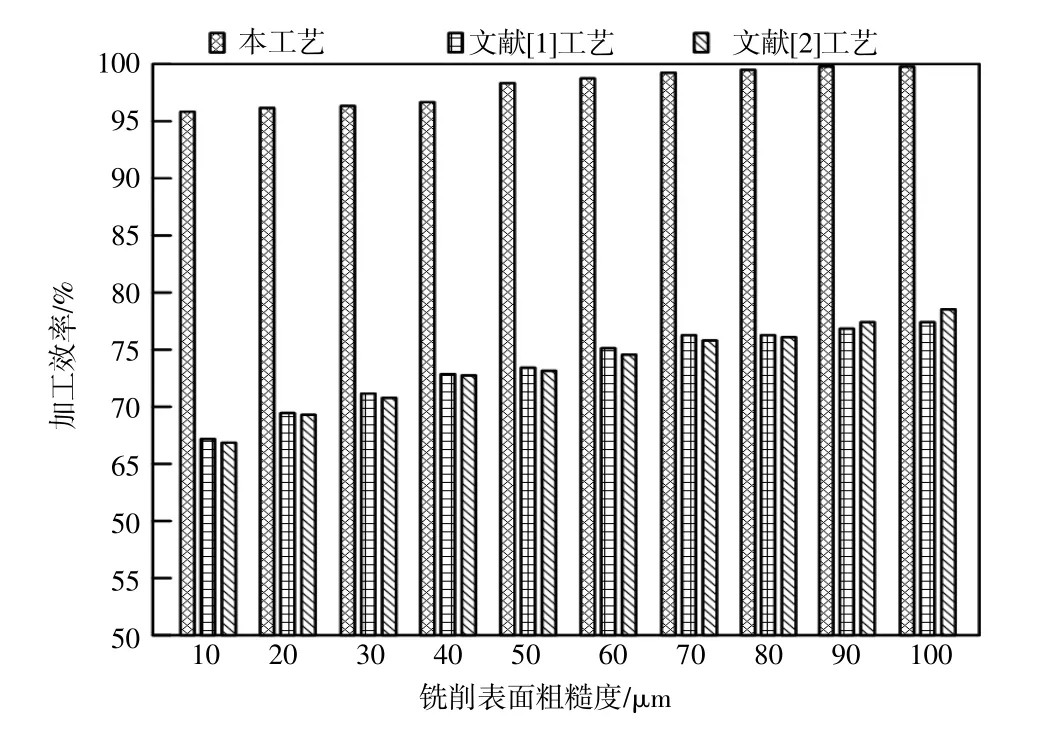

为了对比这里的方法,在多轴铣削加工工艺参数优化中的优越性能,引入文献[1]工艺和文献[2]工艺作对比,分别在铣削表面粗糙度下,测试了复杂曲面零件超精密多轴铣削加工的效率,测试结果如图3所示。

图3 三种方法在铣削表面粗糙度下的加工效率对比结果

由图3 可知,在不同的铣削表面粗糙度下,采用文献[1]工艺和文献[2]工艺时,复杂曲面零件超精密多轴铣削加工效率低于80%,采用本研究的工艺时,复杂曲面零件超精密多轴铣削加工效率在95%以上,能够按时完成零件超精密多轴铣削加工任务。

3 结语

为了确保各个领域的零件使用效果,人们对零件的铣削加工工艺提出了更高的要求。因此,设计了复杂曲面零件超精密多轴铣削加工工艺。从刀具选择、铣削轨迹规划、刀具半径补偿等方面,减少了工艺难度,延长零件的使用寿命。根据多轴铣削加工需求,全方位地调整复杂曲面铣削加工轨迹,不仅提高了铣削加工的质量,还提高了铣削加工的效率,为零件的应用提供质量保障。