蜗壳泵结构强度有限元分析

丁文婷,薛齐文,胡安泽

(大连交通大学土木工程学院,辽宁 大连 116028)

0 引言

蜗壳泵在应用过程,当蜗壳结构承受高水头、大流量和复杂荷载工况时,会使蜗壳受到的应力集中而导致泵体变形,影响了泵运行的平稳性和安全性,降低了泵体工作效率,因此,对其结构特性研究就变得非常重要。对于泵而言,分析其结构的应力及变形,较多的研究则是在常温常压的情况[1-3],在高温领域的研究较少,随着有限元软件以及传热学理论的不断发展,热力耦合问题的研究也逐渐在高温泵领域展开[4-5],利用有限元分析方法分析热力耦合作用下温度和压力对泵结构强度的影响[6],得到泵体等效应力的分布特征,求得泵体结构的振动特性并获得固有频率,能够为泵结构的可靠性设计及强度要求提供一定的理论指导。

朱荣生等[7]通过有限元分析方法开展高温熔岩泵结构强度分析,为了满足设计要求,建立了热、流、固耦合分析力学模型并对机械零部件的结构强度进行校核。孔繁余等[8]利用CFD 模拟计算了介质温度为25 ℃和40 ℃时泵内介质温度和压力场分布,研究了泵体的变形和等效应力,发现不同介质温度时温度载荷对结构的变形和应力影响较大。由此可知,专家学者进行高温泵有限元分析时取得了一定的检验效果,但与实际情况仍有出入,存在温度工况较少的情况,另外对泵体蜗壳结构进行热、流、固耦合分析时会极大的增加模拟难度,导致无法收敛,因此需要采用更合适的方法对泵体结构进行强度检验。同时泵体在工作时,泵体会发生不同程度的振动现象,当振动超过一定的程度,会给泵体带来巨大的危害,可能导致零部件疲劳损失,严重影响泵的安全稳定运行,目前可以通过实验分析方法和有限元分析方法对物体进行模态研究[9]。王海宁等[10]采用单向耦合的分析方法对蜗壳结构的变形、等效应力和模态进行分析,得到了蜗壳和叶轮的振动频率,为蜗壳和叶轮的结构设计和分析提供理论方法,获得较优的结构模型。

综上可知,对泵体进行强度测试和模态分析是其设计和优化的关键,为了更好地研究蜗壳泵在实际使用过程中应力、应变和振动特性。本研究在静力学和数值计算分析方法的基础上,建立了蜗壳泵的三维数值计算有限元模型,通过给定热流的形式分析蜗壳结构在不同温度条件下的温度场,并通过顺序热力耦合分析方法对不同温度、压力条件下的泵体进行强度检验分析,给出泵体在总体应力作用下的最不利位置,并对泵体的模态进行计算,为泵体结构的可靠性设计提供一定的理论依据。

1 蜗壳泵有限元模型

以400HW-8 蜗壳式泵为研究对象,分析泵体结构的热力学特性,总结规律,为泵体结构的研究提供理论支持。泵体具体参数见表1。

表1 400HW-8 基本参数

为了进行泵体结构的有限元分析,首先需要通过图纸在SolidWorks 建立三维实体模型,再导入到有限元软件中对其进行网格划分。由于泵体为不规则结构,所以对其进行非结构化网格划分,网格属性为DC3D10 十结点二次传热四面体单元,共计208738个网格单元,泵体在两端支架处进行固定,约束其6个自由度,网格划分图如图1 所示。

图1 蜗壳泵网格划分图

泵体材料选择灰口铸铁,根据GB/T 9439-2010标准,其材料参数和热力学参数见表2。

表2 灰口铸铁HT250

2 泵壳温度场及热力耦合研究

热传导是一种热量传递方式,是物体内部或不同物质之间由于温度差引起的,当热量在泵壳内部传递时,其基本方程为:

其中:Q为热流密度,W/m2;A为面积,m2;Δt为温度差,℃;k为传热系数,传热系数与物体本身材料有关。

泵体表面与外界环境存在温度差时会产生对流换热,引起温度的升降,根据牛顿冷却定律可知,泵体与环境的热量交换表达式为:

式中,qc为泵体结构在进行对流换热时的热流密度,W/m2;Tm为环境温度,℃;Tn为蜗壳结构外表面温度,℃;hc为热传递系数,大小与风速呈正相关。

2.1 温度分析结果

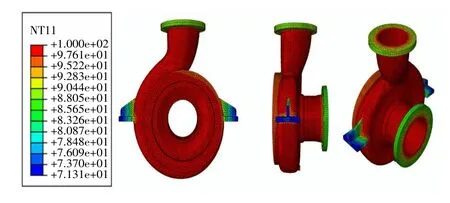

为了研究蜗壳泵温度场分布特性,通过对流换热的形式模拟25 ℃,50 ℃,75 ℃和100 ℃的热流通过蜗壳泵的四种工况,泵体同时与空气进行对流换热,拟定空气温度为20 ℃。当泵体温度达到平衡时对其进行温度场分析,因为温度场规律具有相似性,读取100 ℃时蜗壳整体温度场云图做规律的阐述,如图2所示。

图2 内壁达到100℃时泵壳整体温度云图

从图2 看,由于泵壳为金属材料,导热性能较好,当蜗壳内部达到100 ℃时,泵壳沿厚度方向的温差较小,温度梯度不明显,整体温度较高,泵壳两边的支架和进出口法兰处温度差异较明显,进口法兰边缘温度约为80 ℃,出口法兰边缘温度约为88 ℃,泵支架顶端温度明显低于泵身,为整个泵体温度最低的部分,温度约为71 ℃。

2.2 应力分析结果

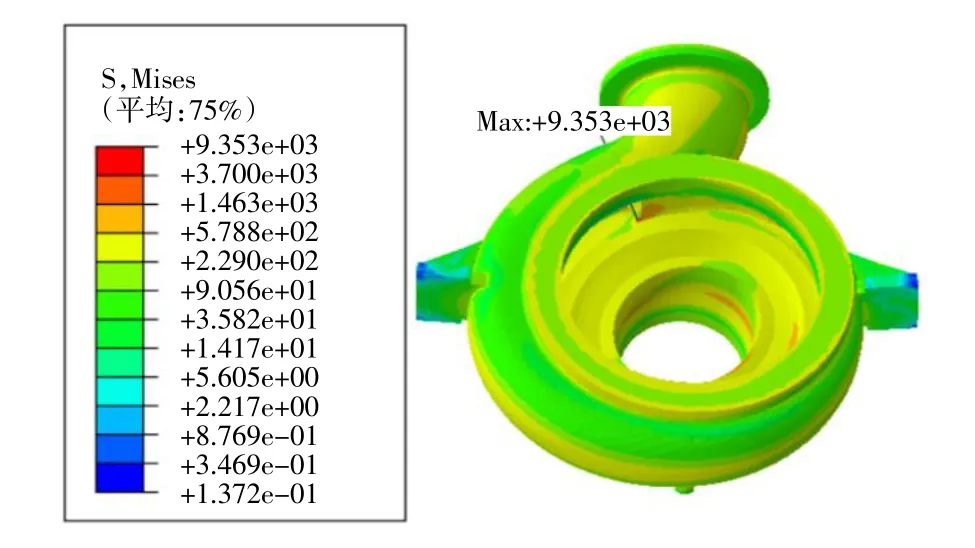

基于温度场的研究,通过顺序耦合热力分析方法,把泵体温度场以预定义场的形式导入到热应力模型中,设置边界条件,求解得到泵体结构的等效应力云图。在顺序耦合热力应力分析时,应力随温度变化而变化,温度仅随时间和位置变化,不受应力变化。模拟100 ℃时的Mises 应力云图(图3)。不同温度工况下泵壳结构最大应力、位移的数值见表3。

图3 内壁达到100℃时泵壳等效应力云图

表3 不同工况条件下泵体结构最大应力、位移表

从图3 看,当泵体结构承受100 ℃的热应力时,泵体的热应力分布存在明显的区别,在进出口位置和泵体内部上下隔舌根处等效应力较大,在上隔舌根部等效应力达到最大,此处为应力集中处,所以需要对此处进行特殊监控,防止因为应力过大导致泵体结构损害。由表3 可知,随着工况温度的增加,泵体最大等效应力、最大位移也随之增加,达到100 ℃时最大应力和位移分别为6.398 MPa,0.733 mm。计算得知,泵体结构每上升25 ℃,等效应力增加幅度分别为146%,51%和33%,最大位移增加幅度分别为130%,47%和32%,由此可知,等效应力和位移在温度较低时上升较快,达到一定温度后上升较慢,最大热应力未达到设计应力和屈服应力,泵体结构不会产生破坏。

2.3 总体应力结果

由于泵体在实际使用过程中,液体从进口到出口这个过程中会给泵体带来的压力,需要考虑泵体本身扬程对应水压力对泵体结构的影响。通过式(2)计算泵体扬程转化为为内壁压力,并与热应力结合,得到泵体的综合应力场,如图4 所示。

图4 泵体综合应力云图

如图4 所示,泵体结构承受100 ℃热应力和8 m扬程的内壁压力时,泵体结构的应力较承受单一热应力时要大,两者应力云图比较类似,均是在支架端点处应力最低,在内部隔舌处应力最大,为9.35 MPa,由此可知,泵体综合应力场为最不利工况,也更符合实际。

由于泵的性能曲线(扬程、效率等)使用范围推荐为0.75~1.25,所以对100 ℃工况条件下6 m ~10 m扬程范围内的泵体最大等效应力值、位移值进行计算,以0.5 m 为一次测量值,结果曲线如图5 所示,泵体最大等效应力、位移随着扬程的增加而增大,近似呈线性增加。在100 ℃工况10 m 扬程时,达到最大的等效应力,值为12.91 MPa,最大位移值为1.297 mm,在该种工况条件下应力依旧在容许范围内,不会对蜗壳结构产生影响。

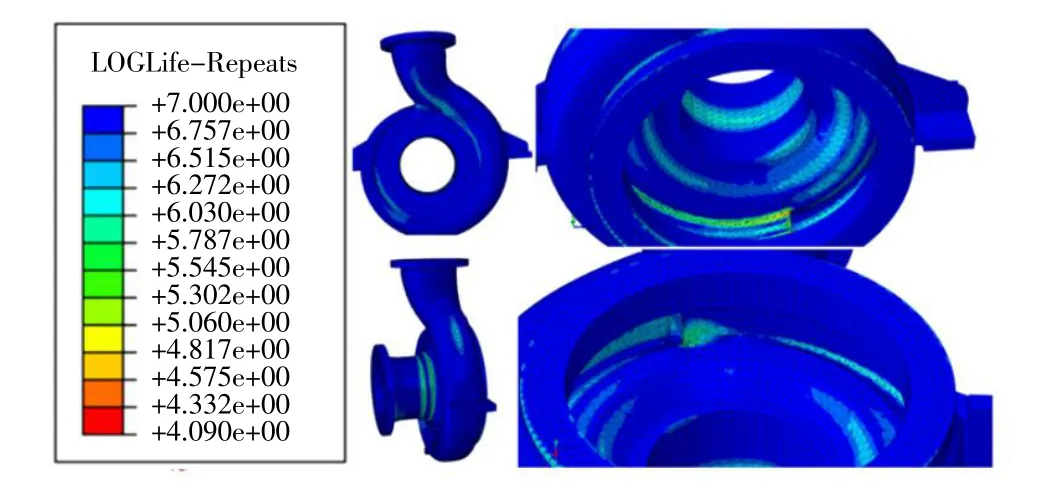

为了进一步确定泵体的最不利位置,需要对泵体进行循环加载试验得到泵体的安全系数,安全系数反应了泵体结构的安全性和可靠性,安全系数越大代表泵体结构越耐用,最大值默认为7,安全系数大于1代表泵体结构不会轻易发生破坏,图6 为100 ℃下10 m 扬程作用时泵体整体安全系数分布。

图6 泵体整体安全系数分布云图

如图6 所示,泵体安全系数的分布与等效应力云图分布基本一致,高应力区对应低安全系数区,泵体整体安全系数均大于4,代表泵体结构在荷载作用下不会轻易发生破坏,泵使用过程中的周期荷载对泵体结构影响不大,泵体在上下隔舌的根处安全系数最小,说明此处泵体最易发生破坏,可以采取一定的措施来保障泵体结构的安全性。

3 模态分析

模态表征物体的振动属性,对蜗壳泵的模态分析旨在得到所研究模型的模态参数,能够为泵体的结构设计和实际使用过程中的安装等问题带来便利。模态分析时,各阶模态下结构的振动频率通过方程(3)得到。

其中[K]为刚度矩阵,[M]为质量矩值,ωi为振动频率,Φi为模态。

在对泵体进行固定模态和预应力模态分析时,需要根据实际情况对泵体进行约束,蜗壳泵通过两侧支架进行固定约束。在进行自由模态分析时,不需要对泵体进行约束。

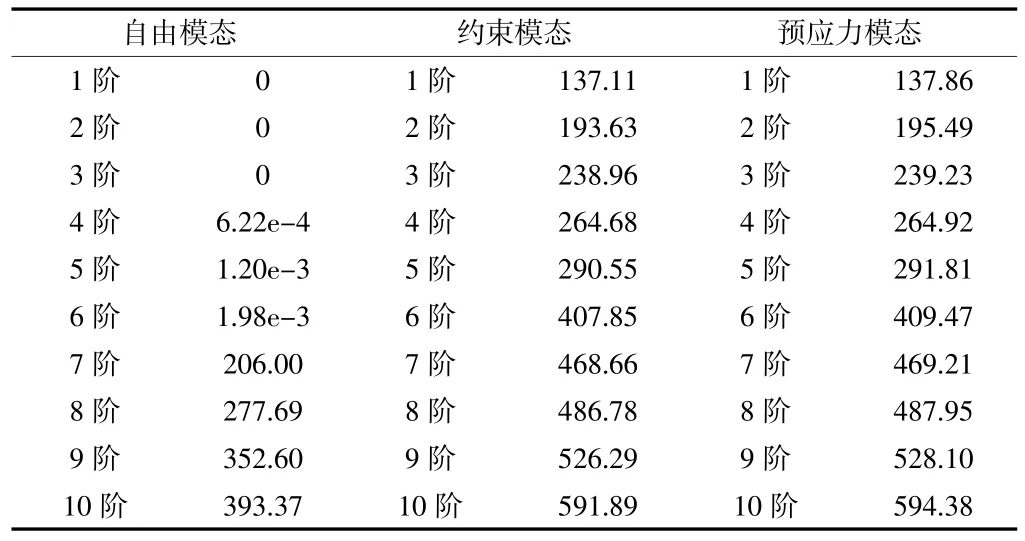

模态分析为单纯线性分析,所以温度荷载在模态分析中不存在,因为外界荷载会影响结构的振动频率,因此对泵体进行振动特性的分析时,需要把温度荷载对应压力值通过预应力方式施加在泵体上。对泵体结构进行自由振动状态、约束状态以及预应力状态的模态分析,结果表明约束状态和工作状态时泵体对应各阶的振型近似相同,其中前3 阶都为三个平面内的摆动变形,3-6 阶为三个坐标轴方向的扭转变形,这表明有无预应力对泵体结构振动参数影响较小。图7 为泵体在约束状态下前3 阶变形图,表4 为三种工况条件下的频率值汇总。

图7 约束状态下泵体结构前三阶模态

表4 泵体在自由、约束及工作条件下的频率值

在实际情况中,结构低阶的固有频率比其高阶次频率更容易激发,在对高阶固有频率的大型矩阵特征值进行求解计算时,其求解精度不高,所以只对蜗壳的前10 阶固有频率进行求解计算[16]。

蜗壳泵在使用过程中,如果蜗体受到的激励频率和工作模态频率值相近或者相同时,会使蜗壳产生较大的振动,从而影响泵的安全性能。机械结构件的共振通常考虑第一阶固有频率是否重合,所以获取泵体各阶固有频率和振型,对其进行是否共振的判断,这对保证泵体能够安全稳定运行具有重要的意义,已知泵体的激励频率的计算式为:

式中,n为电机同步转速,f为供电频率,p为电机极对数。

该泵为单级单吸泵,极对数为1,转速为730 r/min,计算得到泵的激励频率为12.17 Hz,其2 倍,3 倍激励频率分别为24.34 Hz,36.51 Hz,激励频率小于泵体的一阶约束频率和预应力频率,且泵体的高次叶片频率均未与前三阶固有频率相重合,所以该泵在正常运行时不会发生共振现象,泵体能够安全运行。

4 结论

基于热传递原理和热力耦合相关知识,在ABAQUS 中建立的蜗壳泵热力学模型,分析了泵体结构在多种工况下的温度场、热应力场和综合应力场,得到泵壳整体的安全系数和模态参数,确定了最不利位置,为蜗壳泵的设计和维修提供了理论依据。结论如下:

(1)通过对泵体进行不同温度条件下的分析可知,泵体沿厚度方向温度梯度不明显,在支架及法兰处温度梯度明显,随着温度的升高,泵体等效应力和位移也相应增大,两者呈正相关,在隔舌根处取到最大应力值6.398 MPa,最大位移值0.733 mm,等效应力和位移在温度较低时上升较快,达到一定温度时上升较慢。

(2)泵体承受热应力和扬程对应的水压力形成的综合应力场时,其中等效应力、位移随着扬程的增加而增大,近似呈线性关系。在10 m 扬程时,达到最大的等效应力,值为12.91 MPa,最大位移值为1.297 mm。蜗壳结构承受最大应力未达到设计应力和屈服应力,泵体结构不会产生破坏,另外对泵体安全系数进行计算,得到最小安全系数出现在上下隔舌根处,此处为泵体最不利位置。

(3)泵体约束模态和工作模态频率值振型和频率相近,工作频率略大,通过对泵体激励频率的计算,其二倍、三倍激励频率均小于一阶固有频率,由此可知泵体不会因为激励频率发生共振现象。