敞车散料耙平机研制

张文新,黄长征,龙 慧

(1.韶关市赛力乐液压件制造有限公司,广东 韶关 512000;2.韶关学院智能工程学院,广东 韶关 512005)

0 引言

矿山、采石场等场所需要通过敞车将矿石等散料运输到指定位置,若敞车中的散料分布不合理、偏载等,将可能引起安全事故,因此须将敞车中散料耙平,控制敞车不偏载。目前,敞车散料普遍采用人工耙平,工人劳动强度大,工作效率低。为了降低工人劳动强度,提高敞车平料效率,敞车散料机械耙平已经成为发展趋势[1]。现有散料机械耙平主要用在港口铁路运输中。港口铁路大宗散货主要采用装车楼和装车机两种方式。装车楼主体系统、牵车系统、控制系统和辅助系统组成。由于装车楼存在系统能耗大、运行成本高等缺点[2,3]。装车机逐渐成为港口企业应用较多的方式。在现有装车工艺条件下,火车车厢内存在尖角形料堆。为了平整散装货物的列车顶面物料,胡志辉等[4]设计出了一种螺旋式的平料机,采用主动方式对铁矿粉进行平整;由于螺旋平车器必须设后侧的挡料板,且螺旋机构直径较大,不易解决车厢两端的平料问题。湛江港研发了一种全自动火车散料螺旋平料机,平料机构主要包括螺旋和刮板构成,采用螺旋将物料沿车厢横向进行分料,车厢纵向则采用刮板进行物料平整[5]。这种螺旋平料机整体通过行走机构在固定式支承门架顶部的轨道上行走,由于列车在支承门架下方并不是静止而是缓慢通过,平料机与车厢在作业过程中及平料机与支承门架端头的碰撞有可能碰撞。李菁川等[3]研制了一种智能移动式平料装车机,这种平料装载机主要用于港口铁路大宗散料装车作业。平料装车机主要包括装料皮带机、桥架、司机室、电气房、梯子平台、分叉料斗和螺旋平料装置等。该平料装车机采用螺旋平整散料,通过螺旋叶片驱使物料从车厢中间向两侧或使堆料中心向,从车厢中间向中心移动[6]。然而,在螺旋平料机在应用过程中,物料在车厢端部一个螺距的位置出现物料堆积和空隙[7]。而矿山、采石场无专门的耙平机,因此研制了一种高效的敞车散料耙平机。

1 总体结构

敞车散料耙平机包括动力机车、底座、立柱、主横梁、行走小车横梁、液压站总成、立柱转动机构、耙板旋转机构、耙板、刮板器,如图1 所示。动力机车为双车轮结构,采用电驱动。动力机车架上装有立柱底座和液压站总成,液压站总成采用一用一备的双泵结构,泵的额定压力是25 MPa,最高使用压力32 MPa。底座位于动力机车架上中间位置,底座通过立柱转动机构与立柱形成可转动连接。立柱转动机构包括立柱、液压马达、驱动齿和齿圈。液压马达转速为0 ~2 r/min。立柱通过轴承与底座连接。齿圈装在底座上端外周上。液压马达固定在立柱上,液压马达的端部设有驱动齿,驱动齿与齿圈相互啮合,可带动立柱转动。立柱的中部设有大臂孔,大臂通过大臂孔和铰链连接与立柱配合。立柱的上部设有挂耳,挂耳与大臂通过斜拉钢丝绳横梁中部连接。支撑油缸一端连接大臂的底部,一端连接在立柱底部上,用于支撑大臂。

1—支撑油缸;2—齿圈;3—底座;4—动力机车;5—驱动齿轮;6—机架;7—液压站;8—液压马达;9—立柱;10—大臂孔;11—立柱上部;12—大臂;13—拉耳;14—钢丝绳;15—行走油缸;16—调控室;17—升降油缸;18—法兰缸筒;19—齿轮齿条摆动缸;20—行走小车中心孔;21—行走小车;22—行走小车横梁;23—刮板器;24—耙板轴;25—耙板。图1 耙平机总体结构示意

大臂上设有调控室和行走油缸。大臂的端面装有两根行走小车横梁。两根行走小车横梁上装有行走小车。行走油缸缸筒固定安装在大臂上。行走油缸的活塞杆连接着行走小车,行走油缸采用直径125/90~5600 mm 油缸水平移动,无杆腔速度设为0.1 m/s,有杆腔速度0.2 m/s,无级调速。行走小车通过耳环座与大臂上行走油缸活塞杆相连接。行走小车中部设有耙轴孔。在行走小车的面上设有齿轮齿条摆动油缸。包括耙把轴和齿轮齿条摆动油缸组成耙轴旋转机构。齿轮齿条摆动油缸驱动扭矩可达26282 N·m,即相当于1.64 t 的耙平力,转速0~8 r/min 无级调速。该齿轮齿条摆油缸的齿轮中设有键槽孔。齿轮齿条摆动油缸安装有法兰缸筒,法兰缸筒与齿轮齿条摆动油缸垂直布置。法兰缸筒上方装有升降油缸。升降油缸活塞杆在法兰缸筒内与耙轴端部连接。行走小车耙轴孔、齿轮齿条摆油缸中键槽孔、法兰缸筒、升降油缸的轴线共线。耙板轴径向与齿轮齿条摆油缸中键槽孔通过键连接。耙板轴轴向依次穿过行走小车耙轴孔、齿轮齿条摆油缸中键槽孔和法兰缸筒,耙板轴的轴端与升降油缸活寒杆连接。

刮板器通过法兰套向连接在行车小车上。耙板轴的下端装有耙板,耙把轴与耙板相互垂直。齿轮齿条摆动油缸的油缸两端外侧部装有接近传感器。齿条液压工作时,齿条往复移动,驱动齿轮顺时针或逆时钟转动,从而带动耙把轴及其耙板顺时针或逆时钟转动,从而快捷、有效地耙平列车车箱散装物料,达到运输要求。

2 控制系统

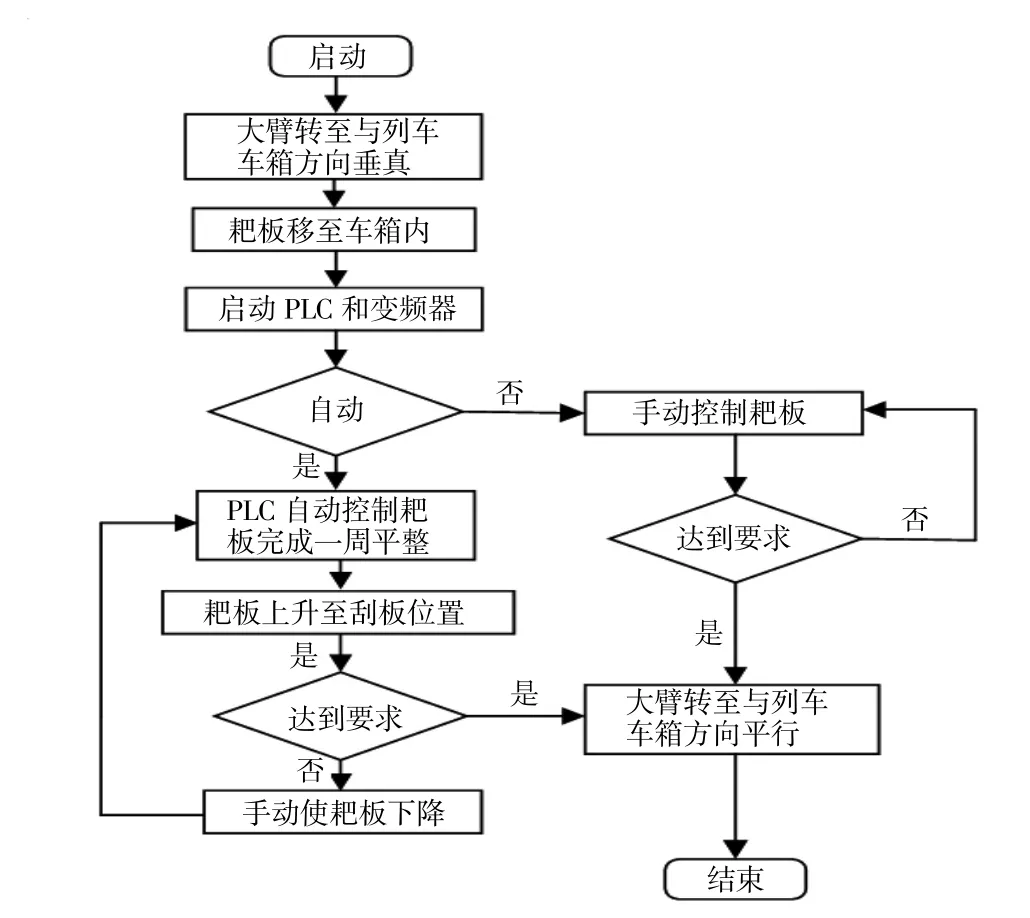

耙平机集PLC 控制技术、传感技术、液压技术和电机变频控制技术于一体。控制系统设计既可采用自动控制,也可手动控制,控制流程见图2。

图2 控制流程

耙平机的自动控制流程:

(1)按下自动按钮发信号给PLC,PLC 正常运行,驱动固态继电器,固态继电器驱动电磁阀。电磁阀得电后线圈吸合,立柱与大臂开始摆动,行走小车沿着小车横梁导轨前进,同时耙板开始转动。

(2)当耙板快要碰到车厢前方壁时,连接在行走小车上的弹片先碰到车厢前壁,弹片带动接近传感器平移,传感器得电,这时行走小车开始后退。

(3)当耙板快要碰到车厢后壁时,这时连接在行走小车上的弹片先碰到车厢后壁,弹片带动接近传感器平移,传感器得电,这时行走小车开始向前运动。

(4)当耙板快要碰到车厢左壁时,这时连接在行走小车上向的弹片先碰到车厢左壁,弹片带动接近传感器平移,传感器得电,这时行走小车开始后退。

(5)当耙板快要碰到车厢右壁时,这时连接在行走小车上向的弹片先碰到车厢右壁,弹片带动接近传感器平移,传感器得电,这时行走小车开始后前进。

(6)完成一次周期动作后,耙板开始上升,刮板器刮掉耙板上的粘物。

(7)手动使耙板下降开始第二次耙行动作。

(8)当车厢的散装材料都耙平后,按下停止按钮,大臂将运动到和车厢方向平行的高空。

手动控制流程设计成手动按一下的按钮,PLC 运行相应的程序。耙平机的手动控制流程如下:

(1)观察耙板位置,如要使耙板正转,把主令开关拔到耙正转的位置,耙板开始正转。

(2)如要使耙板左或者是右运动,把主令开关拔到左或是右的位置,耙板开始向左或是向右运动。这样每做完一个程序都要把主令开关拔到一个位置。

(3)当耙板在工作时如有紧急情况,按一下急停按钮。耙板停止转动,然后上升移动到与车箱成180°。

(4)当车箱里的材料都耙平后,按一下停止按钮,大臂将运动到和车厢方向平行的高空。

采用PLC 控制技术、传感技术、液压技术和电机变频控制技术,能实现自动、安全、可靠、高效耙平作业,解决了列车提速后敞箱散料运输因偏载存在的安全问题,替代了人工繁重、低效的体力劳动。

3 关键部件设计

3.1 耙板

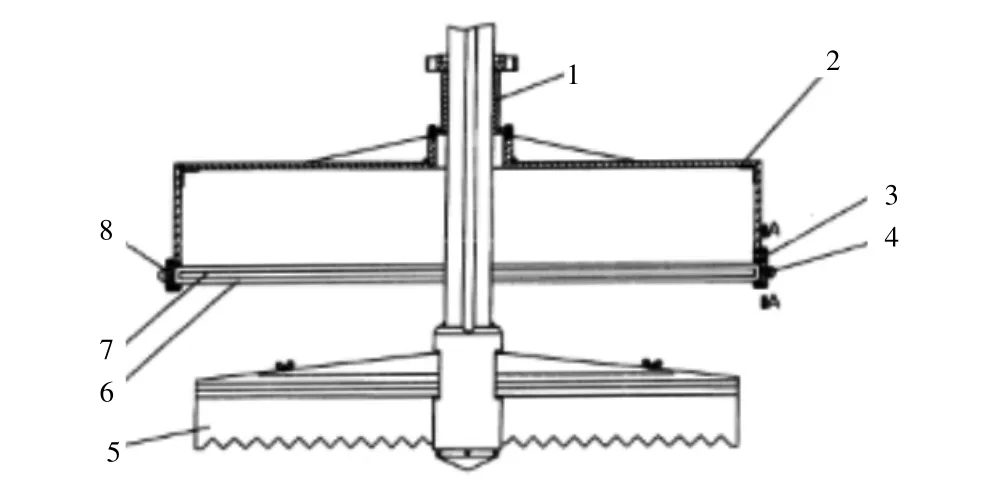

耙板装置包括耙板轴、连接头、横条、耙齿,如图3 所示。耙板轴沿轴向方向开有键槽。耙板轴上端通过轴承与法兰连接。耙板轴的下端装有连接头。连接头的中间装有横条,横条两端中部设有螺孔,在横条底面设有T 形槽,T 形槽中装有耙板片,耙板片一边是镶嵌在骨架中,耙把片的另一边设有耙齿,骨架两端中部设有蝶形螺栓。连接头的底部设有圆螺母。装配时,首先将带T 形槽横条装在连接头中,耙把片的上部镶嵌在横条的T 形槽中,通过蝶形螺栓将横条紧固,再将连接头的底部圆螺母旋紧,耙板片、横条和连接头稳定连接在一起,就形成了一个连接可靠、拆卸方便的耙板机构。

1—法兰;2—键槽;3—耙板轴;4—连接头;5—横条;6—蝶形螺栓;7—圆螺栓;8—耙把片。图3 耙板结构示意

3.2 刮板器

刮板器包括机架、刮板块、刮板,机架两端的底部装有滑板,滑板的两边设有滑槽,在滑槽中装有刮板块。刮板块两端设有挂槽,刮块板内侧边设有刮板槽,在刮板槽中装有刮板,刮板长度大于耙板的长度。刮板机构通过法兰与行走小连接。当粘有物料耙板经过两刮板之间时,两块刮板在两端弹簧的作用下,就能将耙板上的粘物彻底清除。如图4 所示。

1—法兰套筒;2—机架;3—滑槽;4—挂槽;5—耙板;6—刮板块;7—刮板;8—弹簧。图4 刮板器示意

3.3 耙板旋转机构

耙板旋转机构包括箱体、两个齿条油缸、齿轮、接近传感器,如图5 所示。齿轮装在两个齿条之间,齿轮与齿条相啮合。齿轮中心开有键槽孔,耙板轴与键槽孔之间通过键配合。两个齿条油缸的外侧部位装有接近传感器。齿条液压工作时,齿条往复移动,驱动齿轮顺时针或逆时钟转动,从而带去耙把轴及其耙板顺时针或逆时钟转动,从而快捷、有效地耙平列车车箱散装物料,达到运输要求。

1—齿轮;2—箱体;3—耙板轴;4—键槽孔;5—齿条;6—齿条油缸;7—接近传感器。图5 耙板旋转机构示意

4 结语

耙平机设计紧凑,结构合理,使用效率高,安全可靠,使用寿命长。立柱、大臂和行车小车横梁、耙板轴等结构设计合理,承载能力强。耙平机采用PLC 控制技术、传感技术、液压技术和电机变频控制技术,集机、电、液一体化的耙平机能实现自动、安全、可靠、高效耙平作业。解决了矿石运输过程的矿石散料必须耙平防止敞车车箱散料运输偏载存在的安全问题。因此替代了人工繁重、低效的体力劳动,从而提高了工作效率。