双层药型罩结构参数对其射流影响的重要度分析

李帅孝,邢存震,徐鹤峰,潘慧莹

(1.陆军装备部驻沈阳地区军事代表局驻沈阳地区第二军事代表室,辽宁 沈阳 110004;2.辽沈工业集团有限公司,辽宁 沈阳 110045)

0 引言

传统药型罩基本上都是单层的[1],能量利用率不高[2],其原因是炸药爆炸后只有小部分金属形成了射流,其余大部分的金属都形成了杵体[3]。为了提高弹药的作战能力,许多研究者提出双层药型罩的理念,双层药型罩所形成的射流头部速度不但明显提高,射流性能也有改善,而且还能够大大提高药型罩的利用率。因此双层复合药型罩已成为国内外的研究的热点[4]。双层复合药型罩是一种新型的聚能装药结构,也是近几十年才发展起来,由于其利用率高且制作简单,所以各国在积极地深入研究。如,英国开发研究的双层复合药型罩的爆炸成型弹丸,内罩用等离子溅射法使外层带有高密度的金属,外罩是由低密度的金属形成[5]。实验结果分析,使用这种方法得到的药型罩形成的射流侵彻能力显著提高并且方向性良好。以色列学者在制备双层药型罩的过程中使用爆炸焊接技术,并对锥角小的双层药型罩进行试验仿真[6]。减涛成对多层药型罩的形成射流的过程进行了研究和分析[7],且使用X 射光技术分析了铜-铝双层药型罩的射流的形成过程,从中得知双层药型罩的结构形成的射流可以获得较高的头部速度[8]。郑宇[9]就双层药型罩装药结构进行了分析,确定药型罩的厚度比对射流的成型有较大影响,在药型罩的质量不变的情况下,改变药型罩的内外罩的材料,分析了它们的射流形成及侵彻等问题。双层复合药型罩相比于单层药型罩的优势不仅在于双层药型罩的利用率高且节省资源,而且双层药型罩形成射流的性能优于传统的单层药型罩,就不同因素对双层药型罩形成射流性能影响的重要度进行分析。

1 结构设计及材料参数

双层复合药型罩的聚能装药几何结构如图1 所示,药型罩外罩为铝,内罩为铜,装药高度为50 mm,锥角为60°,药型罩的长度为40 mm,壁厚为1.5 mm,内外罩壁厚等比例建模。

图1 几何结构

数值模拟的模型由内、外药型罩、空气域、B 炸药等组成,内药型罩主要形成射流,外药型罩主要形成杵体,B 炸药采用高能炸药材料模型,其状态方程用以计算爆轰产物的压力,方程为:

式中:ρ0为炸药初始密度;ρ为产物密度;e为内能;E为是炸药单位体积中的内能;A= 524.2 GPa;B=7.678 GPa;R1= 4.2;R2= 1.1;ω= 0.34。

其中,B炸药的爆速为7980 m/s,爆压为2.95 ×107kPa,其余材料直接从AUTODYN 的材料数据库中选择,见表1。

表1 材料参数

2 数值模拟

2.1 有限元模型建立

采用Autodyn 中2D 建模,内外药型罩、空气及炸药均采用欧拉算法,聚能装药在中心单点起爆,简化为轴对称模型如图2 所示,采用mm-mg-ms 单位制。

图2 双层药型罩有限元模型

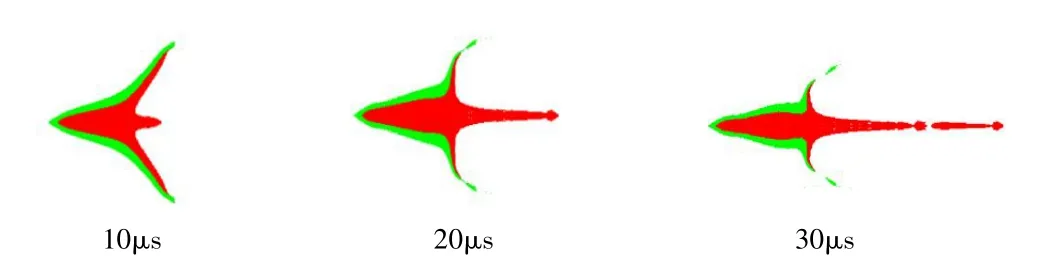

2.2 射流形成过程

当炸药装药起爆后,爆轰波传到金属药型罩的顶端时,产生的产物将会以强大的压力冲量冲击金属药型罩顶端,金属药型罩就会产生巨大的变形。理论和实验都表明,金属药型罩内表面的压垮速度小于合成速度,就形成射流;如果药型罩罩外的压垮速度大于罩外表面的合成速度,就会形成杵体,射流形成过程如图3 所示。

图3 射流形成过程

2.3 正交优化方案设计

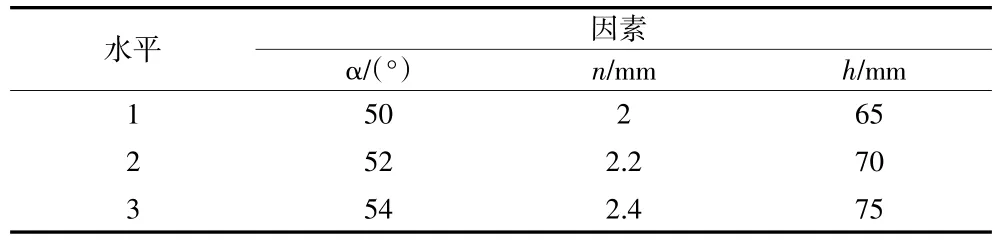

影响药型罩射流的因素有很多,除了外界因素,药型罩自身的结构参数也会对射流的速度和状态有不同程度的影响,装药高度、药型罩的锥角及壁厚是影响双层药型罩形成射流性能的重要参数,将探讨上述因素对射流性能影响的重要度排序。将药型罩锥角α、壁厚n、药型罩装药高度h分别作为变量进行数值模拟,每个因素设置三个水平,各个因素的水平取值见表2。采用数值模拟思路对文献[10]中工况2 的模型进行仿真计算并与其试验结果相比较,工况2 的试验结果为内罩速度为2486 m/s,通过数值模拟思路仿真计算出其内罩速度为2410 m/s,数值模拟结果与试验结果误差不超过4%,证明了数值模拟的准确性,且设计的正交实验中不考虑交互作用的影响。

表2 正交优化各因素水平

2.4 构造正交设计表

根据金属射流侵彻的原理,现将头部速度作为考量指标,根据三因素三水平正交表,将各组组合的不同参数进行数值模拟,计算结果见表3,水平正交分析表见表4。

表3 水平正交结果

表4 水平正交分析

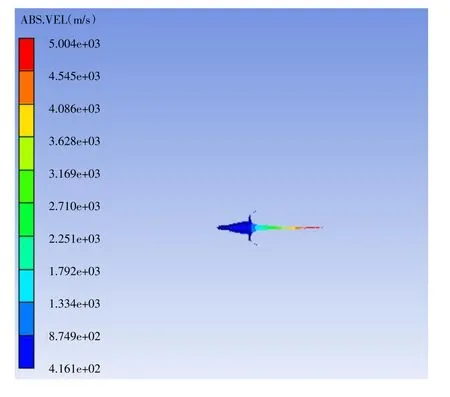

由表4 的水平正交分析表数据可知:在射流头部速度为指标中,因素壁厚的极差为最大,说明双层药型罩的壁厚是射流头部速度重大的影响因素,它为主要因素;因素锥角的极差值最小,说明其对双层药型罩的射流头部速度影响最小,根据极差分析法可知,这3 个因素从大到小重要程度排序为:壁厚n﹥装药高度h﹥锥角α。以及在上述的九组实验数据可得出的最优组合是A1B1C3,也就是锥角为50°、壁厚为2 mm、装药高度为75 mm。将最优组合的结构参数的双层药型罩进行数值模拟,射流的速度梯度如图4所示,从图4 中可以看出,正交设计优化后的结构参数形成射流的头部速度为5004 m/s。

图4 优化后的射流速度梯度

3 结语

设计了一种双层复合药型罩结构,采用有限元AUTODYN 软件对其形成射流进行数值模拟,通过正交设计出九种试验方案,分别进行仿真分析,将射流的头部速度为参考指标,采用极差分析方法,得出不同因素对双层药型罩影响的重要程度,其中药型罩壁厚对双层药型罩的影响最大,装药高度次之,药型罩锥角影响较小。

通过正交设计优化后的结构参数为:外罩为铝,内罩为铜,壁厚为2 mm,锥角50°,装药高度为75 mm,将此参数的结构进行数值模拟,其射流的头部速度最优。