炔醛法制1,4-丁二醇提产增效关键技术研究

曹会敏,张国民

(河南能源化工集团鹤壁煤化工有限公司, 河南鹤壁 458000)

1,4-丁二醇(BDO)装置以电石、甲醇为主要原料,采用改良的Reppe工艺,使用干法制乙炔工艺生产出乙炔,甲醇在铁钼催化剂作用下氧化成甲醛,乙炔在铜/铋催化剂条件下先生成乙炔铜,乙炔铜与甲醛反应生成1,4-丁炔二醇(BYD),再采用镍催化剂加氢生成BDO水溶液,后经过精馏分离得到BDO产品。

生产BDO装置所用设备类型多[1],涉及固、液、气三相,在生产中有多处短板制约装置产能释放,生产成本高,经营效益差。通过研究装置及生产技术工艺,总结影响负荷提升的诸多问题,包括:乙炔发生器结垢堵塞严重,运行周期短[2];低压加氢计量泵故障率高,低压加氢能力不足;甲醇裂解装置生产能力不足;炔化系统高负荷运行反应效果差,生产能力不足;脱离子系统处理能力不足;丁炔二醇汽提塔运行负荷低等。这些问题不仅在不同程度上影响了产品品质,而且限制了装置产能。针对以上问题,实施了系列改造措施,解决了限制装置提产增效的瓶颈问题,提高了设备利用率和产品质量,降低单耗和运行成本,实现了装置的节能降耗和产能提升。

1 乙炔发生装置存在的问题及相应措施

1.1 存在问题

作为乙炔发生装置的关键设备,乙炔发生器产生的乙炔气会因携带电石渣导致结垢而堵塞气相管线;通过洗涤塔的洗涤液因其浊度偏高而堵塞塔底液相管线,导致机泵故障率增加。以上问题迫使装置停车后处理结垢,从而影响系统的高负荷稳定运行。

1.2 采取措施

新增两台体积流量为75.0 m3/h的气相管洗涤泵,单独供发生器气相管洗涤用水,增大气相洗涤水水量,保证气相冲洗能很好地去除粗乙炔气中夹带的大量粉尘,延长发生器的运行周期;改造液相输送泵的出口管线,实现两台泵可以不停运在线切换清理管线污垢;优化螺旋进料机进料位置及设备构造,减少主轴上堆积电石渣。通过改进乙炔发生装置,明显延长了反应器的运行周期,由原来最短运行2个月到目前连续运行8个多月,为系统长周期高负荷运行提供保障。

2 系统生产能力不足分析及相应措施

2.1 系统生产能力不足原因分析

通过分析发现:在BDO装置运行过程中,低压加氢计量泵故障率高,导致低压加氢能力不足[3];甲醇裂解装置氢气供给能力不足,炔化系统高负荷运行反应效果差。系统生产能力不足严重影响了装置产能的释放,导致生产成本居高不下,影响生产效益。

2.2 采取措施

(1) 针对低压加氢计量泵故障率高问题,重新设计并运用新工艺、新材料,改造进出口单向阀,制作传动端的核心传动部件,改造液力端隔膜衬板结构,保证油侧补油量稳定、准确,延长膜片使用周期,引进新型震动阻尼器,平衡泵的做功周期,避免泵的磨损。改造后,降低了整体设备故障率,延长了设备的检修周期。同时增加一台低压加氢计量泵,系统运行模式由原来的6开1备调整为6开2备,实现单台泵负荷4.5 m3/h以上、整体负荷28.0 m3/h以上。即使单台泵出现故障,也不影响系统的高负荷运行,最终实现低压加氢计量泵的运行稳定,进一步提升了低压加氢负荷。

(2) 为提高甲醇裂解的氢气制备能力,采取以下措施:一是通过在变压吸附产品气出口管线增加三通、管线切断阀门、卸车控制盘,实现管线相互切换;通过互通管线,实现氢气的供给联系。二是利用物料的互联互通,将甲醇合成膜分离装置中的氢气通过管线引至PSA装置,调整PSA变压吸附装置的吸附、泄压、冲洗、均压等环节,提高氢气收率。三是减少甲醇液的配水量,提高甲醇进料含量。通过导热油泵循环来维持系统温度,使装置达到热备状态。实现甲醇裂解制氢稳定运行,满足后续系统高负荷生产需要。

(3) 为提升炔化反应系统生产能力,采取以下措施:一是在反应器底部新增环形分布管,以增加乙炔进气量,将支管改为金属烧结过滤棒,以原有乙炔进气方式为主、现有进气方式为辅,有效统合排布新旧支管位置以实现提升乙炔气量的目的。二是更换与反应器夹套相连的换热器管束材质,将管束材质由20#钢改为304,以避免换热介质温差较大引起管板热应力集中问题,避免出现管束堵塞和锈蚀断裂现象。提升换热器换热效率,从而将反应器温度控制在95~100 ℃之间,使炔化反应达到最佳效果。三是使用国产新型高效铜铋催化剂LOI[4],其固体质量浓度为24~35 g/mL,可提高炔化反应效率,提升炔化的负荷,同时采购成本较原催化剂大幅降低,降低BDO的生产成本,达到既提升负荷又降低采购成本的目的[5]。

3 脱离子系统存在问题及相应措施

3.1 脱离子系统简述

BYD脱离子系统由阳床、弱阴床、阴床3个脱离子床组成,其中弱阴床容积最大(43.1 m3),装填弱阴树脂26.0 m3。脱离子系统的主要功能是去除进料BYD溶液中的正负离子,得到软化的BYD溶液供加氢使用。正常运行时,BYD 溶液经过阳床、弱阴床、阴床后再进入软化BYD溶液储罐。

3.2 脱离子系统存在问题

(1) BYD溶液在弱阴床中的物料流向为顶部进料、底部出料。弱阴床顶部设计有分布器,该分布器的主要功能是确保BYD溶液在整个床体内均匀进料,避免物料在经过树脂的过程中产生偏流,从而减弱离子吸附能力,导致脱离子处理量下降。弱阴床在试车前及失效后均有以氮气压水或压料的过程,该过程时间较短,床内的残压主要通过顶部放空阀进行泄压释放。由于该泄压阀为开关阀,不具有调节功能,因此泄压速率控制难度较大,上部分布器极易因泄压过快造成形变,引起分布器支管出现裂缝,导致树脂颗粒流失,埋下严重生产隐患。

(2) 脱离子树脂的作用是完全吸附丁炔二醇溶液中的Na+、Ca2+、Mg2+和Cu2+等金属离子,达到软化的目的。但是脱离子树脂使用寿命短,采购周期长且价格昂贵,影响系统长周期运行,增加成本消耗。

3.3 采取措施及效果

为解决上述问题,通过分析研判,提出以下改造方案:

(1) 优化改造分布器支管连接形式,将原设计的螺纹连接改造为法兰连接。彻底解决因支管出现裂缝导致树脂流失从而影响生产的问题,实现了BYD脱离子系统的长周期稳定运行。BYD脱离子系统弱阴床分布器改造前后对比见图1。

(a) 改造前

(2) 通过考察国内树脂在行业内的使用效果,选用国产树脂,使得树脂的使用成本较进口树脂降低47.3%,降低了BDO的生产成本。通过一段时间运行,证实国产树脂处理能力与进口树脂相当,完全能够满足生产的需要。

4 丁炔二醇汽提塔问题及应对措施

4.1 汽提塔工艺路线

BDO装置丁炔二醇汽提塔其主要作用是对炔化产物BYD进行精馏提纯,去除BYD溶液中未反应完全的甲醛、副产物丙炔醇及甲醇,完成轻组分分离的同时在塔釜得到浓缩后的BYD溶液。其工艺路线是BYD物料从丁炔二醇汽提塔中部进入,从塔下部补水及蒸汽;塔顶采出含有甲醛等轻组分的水蒸气进入废热锅炉,副产低压蒸汽;不凝气进入尾气冷凝器进一步冷凝,冷凝液进入回流罐,一部分回流入塔顶,一部分采出送往甲醛汽提塔;塔釜得到甲醛质量分数小于0.2%的BYD水溶液送往下一工段。

4.2 存在问题研究

丁炔二醇汽提塔可处理18.0~21.0 m3/h的BYD溶液,塔盘结构为筛板,塔内共40块塔盘。随着装置负荷不断提升,增加进料量后塔内压差增大,塔釜温度偏高,塔釜组分发生变化,提高了塔釜甲醛去除难度。同时,羰基值偏高,影响后续加氢反应效果,造成BDO产品杂质增多,影响产量和品质。在保证塔釜指标的前提下,进料量的提升成为装置提升负荷的主要瓶颈。通过研究分析,初步判定受制约的主要因素是塔内件的生产能力。

4.3 实施改造方案及效果

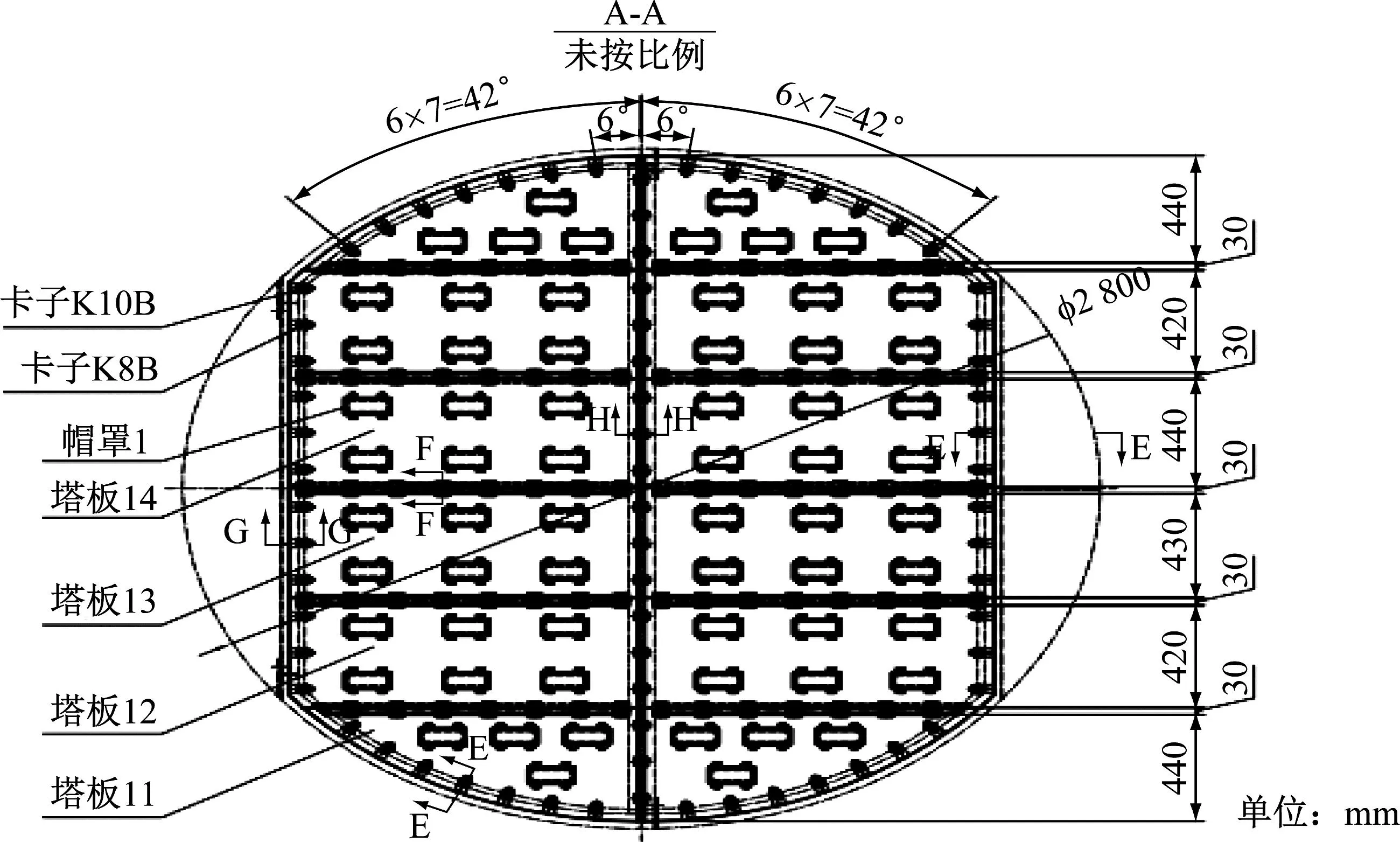

利用流程模拟软件,对现有生产工况进行建模、流程设计、物料平衡评价、换热器等模拟计算,并根据计算结果首次研发设计了立体式连续传质塔板(LLCT),并运用于丁炔二醇汽提塔中。该塔板为喷射型塔盘,气液流动接触呈喷射状态,气液两相取并流接触形式。普通塔板(浮阀、筛板、泡罩及其变种)均为鼓泡型塔盘,气液流动接触呈泡沫状态。采用喷射型结构,细小的液滴分散在气体中且不断翻腾,大大增加了气液接触传质面积与传质系数。由于物料在板间空间停留时间较长,大大延长了气液两相接触传质的时长,从而提高了其传热传质效率。LLCT结构图见图2。

图2 高效传质塔内件(LLCT)

改造后,具有以下明显效果:

(1) 系统的设计产能提高了1.2倍,最高可达1.3倍。

(2) 丁炔二醇汽提塔压差降低10 kPa左右,塔釜羰基值降低1.00左右,甲醛检测值为0。

(3) 有效降低了蒸汽耗量,同时塔釜羰基的减少有利于后续BYD加氢反应,减少了副反应中甲基BDO生成几率,提高了BDO产品质量。

(4) 由于防堵抗自聚的特性,有效延长设备运行时长,降低检修频率,大幅节约了运行成本。

5 结语

项目实施后,解决了一系列关键技术难题,取得了明显的效果,实现了装置的长周期安全稳定运行。

(1) 通过改造炔化反应器,解决乙炔发生器运行周期短、结垢堵塞等突出问题,乙炔发生器具备长周期运行能力,可实现不停车在线清理结垢。

(2) 通过增加及改造低压加氢计量泵,实现了低压加氢计量泵6开2备,低压加氢能力提升至28.0 m3/h以上;通过甲醇裂解装置优化改造,氢气制备能力达到10 000.0 m3/h以上;通过改造优化炔化反应系统,改变了丁炔二醇反应器原有的进气方式,解决了炔化反应器内支管断裂及内部堵塞、乙炔进气总管物料回窜、反应器温度失衡等一系列问题,大幅提高了乙炔气的进气量。

(3) 通过改造丁炔二醇脱离子系统弱阴床分布器,解决了因支管出现裂缝导致树脂流失影响生产和树脂成本高、使用周期短等问题,消除了安全产隐患,实现了BYD脱离子系统的长周期稳定运行。

(4) 通过在丁炔二醇汽提塔系统设计加装立体式连续传质塔板,解决了杂质去除难度大、羰基值偏高问题,大大提高了传热传质效率,丁炔二醇汽提塔的平均进料量由19.7 m3/h提高到21.5 m3/h~23.0 m3/h;塔釜羰基平均值为由4.19将为3.99,系统的产能提高了1.2~1.3倍,塔压差降低10 kPa左右,甲醛检测值为0,塔釜羰基值降低1.00左右。

(5) 项目实施后,装置生产稳定性大幅提升;解决了装置提产增效的瓶颈问题,提高了设备利用率和产品质量,装置负荷率得到提升,日产提升10%以上,最高可达到380 t;装置运转率提升,全年运行天数由原设计300 d达到330 d;装置原料消耗优于设计值,吨电石消耗降低0.02 t[5],吨甲醇消耗降低0.03 t;产品合格率100%,无因质量影响生产和销售问题;整体备品备件费用降低10%以上,催化剂采购成本下降15%;生产稳定性大幅提升,整体生产经营效果大幅改善,生产成本降低,经济效益显著。

(6) 经长时间运行,装置生产效果良好,达到了预期目标,装置产能大幅提升,能源消耗和生产成本明显下降,具有广阔的推广应用前景,并将产生显著的社会效益。