变换工序出口CO含量升高原因分析及解决措施

李 鹏,杨晶晶,姜 云,王 进

(湖北兴发化工集团宜都兴发化工有限公司, 湖北宜都 443311)

湖北兴发化工集团40万t合成氨装置变换工序采用绝热+等温变换工艺,一变炉为径向绝热变换炉,二变炉为等温变换炉。该装置于2021 年5月一次性开车成功。自2021年12月变换工序出口CO含量处于上升趋势,造成有效气CO损失和液氮洗冷箱负荷增加,影响产量消耗。

1 工艺流程概述

气化工序出口粗合成气首先进入变换入口分离器(V1501),分离水分后进入原料气预热器(E1501),被一变炉(R1501)出来的变换气加热至露点温度30 ℃以上,然后依次进入脱毒槽(S1501)、R1501、蒸汽过热器(E1502)、原料气预热器(E1501)、废锅(E1503)、二变炉(R1502),最后进入热回收和冷却系统,变换气被冷却至小于40 ℃后送低温甲醇洗工序。变换工序流程图见图1。

图1 变换工序流程图

2 变换工序出口CO上升情况

2021年7月生产装置加满负荷后变换工序出口CO体积分数为0.59%,2021年12月后一直处于缓慢上升趋势,2022年12月最高达到1.05%。CO体积分数上升趋势见表1和表2。

表1 2021年变换工序出口CO体积分数统计表 %

表2 2022年变换工序出口CO体积分数统计表 %

3 CO含量上涨原因分析

通过对比设计数据和历史操作数据,得出一变炉出口CO含量上涨是导致变换工序出口CO含量上涨的主要原因。一变炉出口CO体积分数设计值为5.00%~7.00%,实际运行时达到10.00%。一变炉出口CO含量见表3。导致一变换炉出口CO含量上升的可能因素分析如下。

表3 变换炉出口CO含量 %

3.1 变换工序入口气量

2022年2月18日、4月20日、7月24日变换工序入口气量均小于设计气量(见表4),说明入口气量过大不是导致一变炉出口CO含量上升的原因。

3.2 水气比

水气比是变换操作的重要调节手段[1],提高水气比有利于降低变换出口CO含量。2022年4月20日和7月24日的水气比与设计数值三基本接近,但是一变炉出口CO含量远超设计值(见表5),说明水气比偏低不是导致一变炉出口CO含量上升的主要原因。

表5 水气比与变换炉出口CO含量

3.3 催化剂装填量

本装置一变炉催化剂装填量为66 m3,二变炉催化剂装填量为63 m3。专利商计算在设计条件下装填量为63 m3的催化剂可使一变炉出口CO体积分数达到5.50%~6.50%。因此一变换炉催化剂装填量足够[2]。

3.4 催化剂床层温度

2021年5月投产后,变换工序经历多次开停车,开停车期间通过加氮气保证床层温度不超过490 ℃。本装置采用青岛联信化学有限公司的QDB-03和QDB-06催化剂,最高耐温550 ℃,不存在因超温造成催化剂活性大幅度衰退的情况。

3.5 变换工序入口CO含量

本装置气化工序采用6.50 MPa四喷嘴水煤浆气化技术,原料煤使用的是陕煤,未更换过煤种,变换工序入口CO含量基本保持稳定,因此不会导致一变炉出口CO含量持续上升。具体数据见表6。

表6 变换工序入口CO体积分数 %

3.6 催化剂效果

本装置一变炉为绝热反应器,平衡温距为10~30 K,表示催化剂处于最佳状态。平衡温距过小 (<10 K),说明出口处反应已过于接近平衡,床层下部的催化剂不能很好地发挥作用,即催化剂装填量过大或所处理的气量过小,变换炉能力有富余。平衡温距过大(>30 K)说明催化剂装填量不够,催化剂活性不高或催化剂已中毒衰老。本装置一变炉平衡温据计算见表7,平衡温距达到150 K,严重偏离正常值,说明变换炉的催化剂未很好发挥作用。截至2022年12月,一变炉催化剂使用时长为18个月,远小于36个月的设计目标,且通过运行参数可看出催化剂并未达到使用末期的现象。一变炉运行参数见表8。

表7 一变炉的平衡温距与变换炉出口CO含量

表8 一变炉运行参数

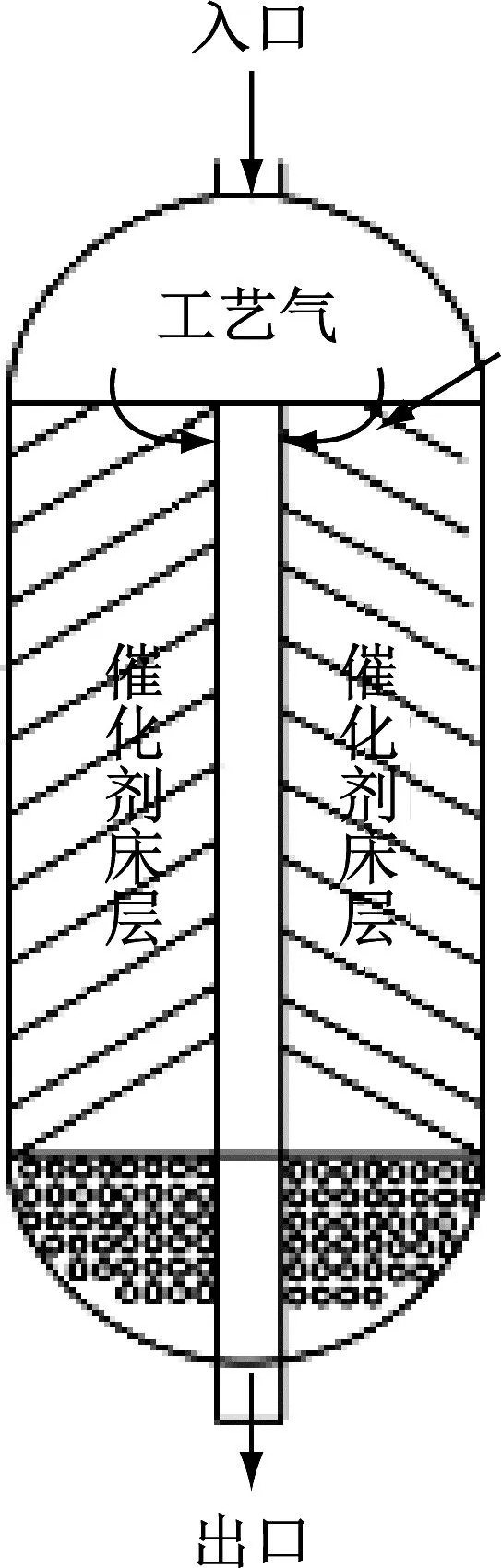

3.7 工艺气走近路

一变换炉和二变炉为径向变换炉,工艺气由变换炉上部进入催化剂床层,在催化剂床层反应后进入中心集气筒收集后出变换炉。存在催化剂床层下沉导致少量工艺气未经变换反应直接进入中心集气筒的可能性[3],一变换炉内部结构见图2。

图2 一变换炉内部结构示意图

综合以上分析,一变炉出口CO含量持续上升的主要原因是变换炉催化剂床层下沉导致工艺气未经变换反应直接走近路出变换炉。系统停车检修拆开一变炉检查,发现催化剂床层下沉1.50 m,二变炉催化剂床层下沉0.25 m。现场照片见图3和图4。为降低变换工序出口CO含量,大修时聘请专业装填单位在无氧状态下对一变炉和二变炉分别补充预硫化催化剂10 m3和4 m3[4]。

图3 一变炉床层下沉现场图

图4 二变炉床层下沉现场

4 催化剂无氧装填注意事项

(1) 变换装置停车泄压至0.15 MPa;使用氮气置换合格后,启动硫化风机和电加热器对催化剂床层循环降温至40 ℃以下,降温速率控制在20 K/h以内。

(2) 无氧装填时配备无氧装填专用空压机组。一是进风口放置氧含量检测仪及声光报警器;二是空压机组包括正常供气的大空压机1台、应急小空压机1台、储气罐1台,储气罐在空压机跳车后能供气10 min。

(3) 装填催化剂时,在变换炉人孔处设置临时风向标,实时确认人孔处有微风吹出,说明变换炉内呈微正压,防止空气进入变换炉。

(4) 采用两组人员轮流作业,每组人员在无氧环境下作业不得超过1 h;炉内监护人员每隔10 min使用对讲机向外通话一次。

(5) 催化剂装填人员先对原催化剂进行摊平处理,然后测量需补充催化剂的高度,计算装填量。预硫化催化剂在装填之前方可开密封桶。应尽量加快装填速度,缩短催化剂暴露在空气中的时长,防止催化剂损坏。

(6) 作业人员保持装填软管口距离催化剂表面0.8 m左右,随着添装高度可调整软管长度以保持此距离。以圆周式的方式移动帆布软管,使催化剂散落在炉内各方向,以便摊平。要求床层中催化剂每上升300 mm摊平一次,摊平后径向高度差不超过5 mm。催化剂装填完毕后要摊平催化剂床层。

5 催化剂床层下沉的原因及措施

(1) 本装置变换催化剂床层下沉的主要原因一是气化倒炉时因氧气不足导致短时间内加减负荷频繁。每次倒炉10 min变换气量波动4次,气量波动从134 000 m3/h至170 000 m3/h。二是开停车次数多,变换接气时速率过快。

(2) 催化剂因破损和粉化等原因自然下沉5%~12%属正常现象。为防止催化剂床层下降造成变换工序出口CO含量上涨,制造变换炉时建议封堵部分中心筒高度(见图5)。

图5 变换炉中心筒封堵示意图

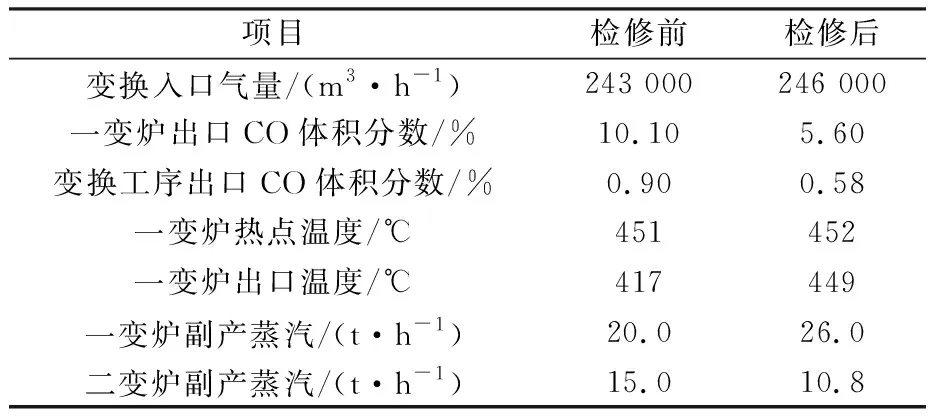

6 改造效果

检修开车后一变炉出口CO体积分数下降至5.60%,变换工序出口CO体积分数下降至0.58%。有效降低了液氮洗工序负荷,实现提产降耗的目标。检修后变换工序运行参数见表9。

表9 检修后变换工序运行参数

7 结语

降低变换工序出口变换气CO含量有利于降低合成氨成本及能耗,本装置变换气CO体积分数由1.00%下降至0.53%,相当于多产液氨0.36 t/h,年产生经济效益800万元。通过对比变换工序不同时间运行参数及设计参数差异,结合变换炉结构及催化剂运行情况找到导致变换工序出口变换气CO含量升高的原因,同时总结了无氧装填预硫化变换催化剂的注意事项,为同类企业解决此类问题的提供参考。