中压废热锅炉排污水指标异常的原因分析及解决措施

张伟华,邓文刚,赵 岩,孙 栋

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

1 概述

中海石油华鹤煤化有限公司30万t/a合成氨装置、52万t/a大颗粒尿素装置于2015年5月9日成功投产。其中,合成氨装置变换系统采用一段宽温耐硫变换串一段低温耐硫变换工艺(使用钴钼系耐硫变换催化剂),变换系统余热采用多级换热回收利用方式;作为变换反应热余热回收设备之一,中压废热锅炉副产中压蒸汽并入中压蒸汽管网。中压废热锅炉属变换系统重要设备,为保证其稳定运行,定期分析中压废热锅炉内锅炉水的pH值和电导数据,防止增加整个中压蒸汽和冷凝液系统的运行成本,影响系统的安稳长满优运行。2023年4月,变换系统运行过程中,中压废热锅炉发生锅炉水分析指标偏离现象,其间通过采取排污改造,以及按时对蒸汽冷凝液、锅炉水电导率和pH值进行分析等方式,改善了锅炉水品质,解决设备运行隐患,实现装置安稳长满优运行。

2 工艺原理及流程

来自除盐水界区的除盐水(0.9 MPa、40 ℃)进入除盐水预热器进行换热,当被加热至102 ℃时,进入锅炉除氧器,在除氧器内进行热力和化学除氧,使出水温度达到130 ℃,氧质量浓度小于7 μg/L;经过除氧的合格给水再经过中压锅炉给水泵(8.5 MPa、133 ℃)送入中压锅炉给水管网,经过了中压锅炉给水预热器(E04105),压力为8.4 MPa,与工艺气换热,中压锅炉给水被加热至245 ℃,进入中压废热锅炉(E04103)产生4.8 MPa、290 ℃的饱和蒸汽,经过蒸汽过热器(E04102),变为440 ℃过热蒸汽后送至中压蒸汽管网,供蒸汽管网汽轮机透平使用[1-2]。

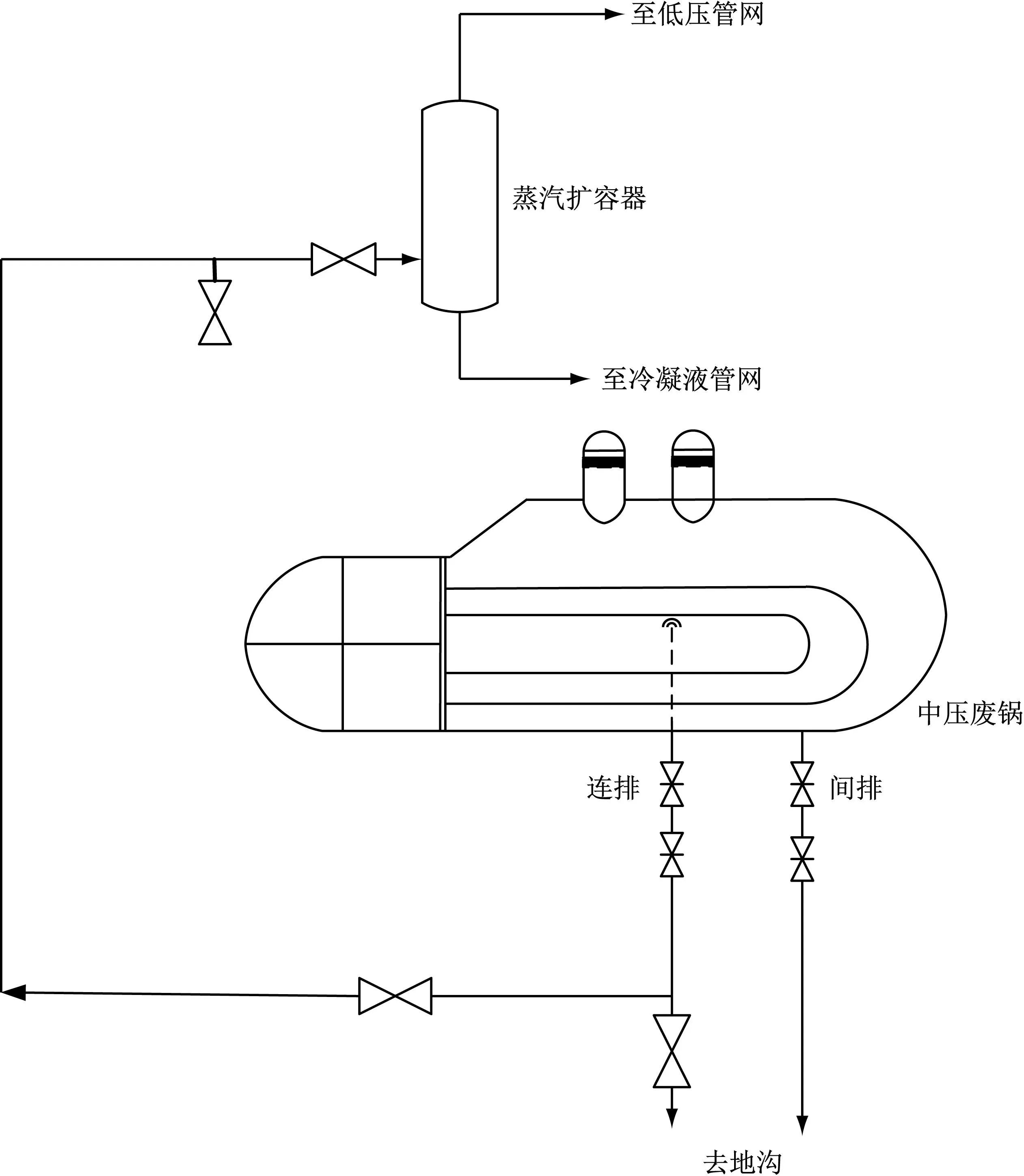

进入废热锅炉的给水总是带有一定的盐分,锅内进行加药处理后,锅水的结垢性物质转变为水渣,此外锅水腐蚀金属也会产生一些腐蚀产物。因此,在锅水中含有各种可溶性和不溶性杂质,在锅炉运行中,这些杂质只有很少部分被蒸汽带走,绝大部分留在锅水中,随着锅水不断蒸发,这些杂质含量逐渐增大。锅水杂质含量过大,不仅影响蒸汽品质,而且造成受热面结垢与腐蚀,影响锅炉安全运行。为了控制锅水品质,必须进行锅炉排污,以排出部分被盐质和水渣污染的锅水,并补充清给水。锅炉排污分连续排污和定期排污两种。连续排污的目的是排出锅水中溶解的部分盐,以维持锅水一定的含盐量和碱度[3-4]。这种排污是连续从锅水含盐量最大的蒸发表面排出,又称表面排污。定期排污目的是排出锅水中不溶性水渣,从沉积物聚集最多的水冷壁下联箱排出。中压废热锅炉排污流程见图1。

图1 中压废热锅炉排污流程

3 问题描述

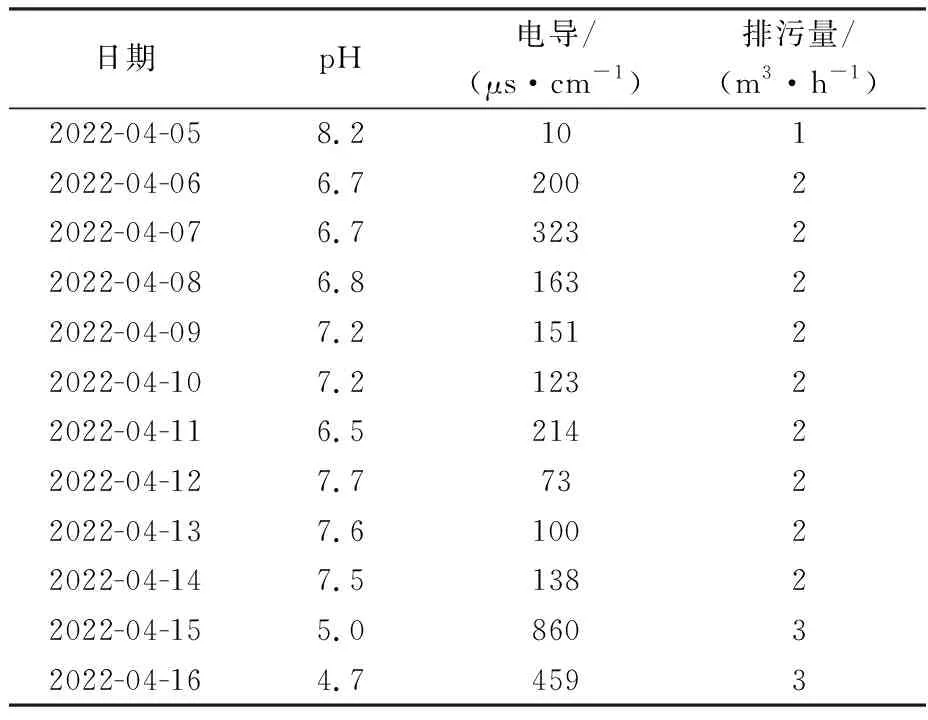

定期分析中压废热锅炉水,控制pH值为7.5~9.5、电导小于150 μs/cm。4月6日手动分析中压锅炉水,其pH值为6.7,电导为200 μs/cm,测量指标已偏离控制指标。随即对锅炉水进行判断。

工艺分别检查锅炉水系统、锅炉排污系统,增加连排体积流量,从1 m3/h增加到2 m3/h;增加间排频率,从每班2次增加到每班3次。现场重新对中压锅炉水上水、中压废热锅炉连排和中压废热锅炉间排取样,分析结果见表1。

表1 中压废热锅炉锅炉水分析数据表

从表1可知:不同位置取样,间断排污数据存在不合格现象。针对问题,继续加大间排排污量,每班1次取样分析间排数据并观察效果。

4月12日,中压废热锅炉间排pH值、电导第一次数据分别为7.6、61 μs/cm,第二次数据分别为7.7、73 μs/cm。分析合格后,将间断排污量减少至每班2次,连排继续维持2 m3/h的排污量。

4月15日,排污水情况恶化,分析数据见表2。

表2 中压废热锅炉锅炉水分析数据表

从表2可知:连续4次分析不合格,且指标没有好转的趋势;每日分析数据变化很大。随即对造成中压排污水指标恶化的原因进行彻底分析。

4 原因分析

4.1 设备发生内漏

中压废热锅炉属于“U”形管换热器,锅炉水与变换反应工艺气进行换热,设备发生内漏,工艺气会窜入中压锅炉水中,对锅炉水水质造成恶化,同时中压蒸汽品质下降,中压蒸汽汽轮机透平恶化。取样分析中压废热锅炉饱和蒸汽,冷凝分析其不凝气含量,对中压蒸汽进行可燃气检测,分析结果见表3。

表3 中压蒸汽检测数据表

从表3可知:均未检出中压蒸汽中含有可燃气和不凝气,同时汽轮机真空和运行参数未发生异常,说明蒸汽品质未发生变化。2022年中压废热锅炉大修期间,对每根列管进行涡轮检测,情况良好。查看设备图纸,中压废热锅炉材质为0Cr18Ni10Ti奥氏体不锈钢,一般氯离子含量高才会造成设备腐蚀泄漏,以上情况证明中压废热锅炉发生内漏情况基本不存在。

4.2 排污系统故障

通过排污流程可以看出连排和间排共用同一根管线,并入外观廊扩容器内,而间断排污主要排出设备底部的沉淀物和水渣,所以间排采用就地排放的方式。当就地排放打开后,连续排污也会根据压差的原因排入地沟,如要产生良好的间排效果,间排时需将连排关闭切除,再进行间排排污,反复切除、投用连排,加之长时间连续排污,连排阀门必然会发生内漏。间排过程中,连排窜入的同时,外观廊扩容器内的蒸汽和冷凝液也会反窜至地沟排污管中,影响间排排污效果,进而影响锅炉水品质。通过以上情况分析,排污系统故障是造成锅炉水品质下降的一项因素。

4.3 液位控制不当

中压废热锅炉液位采用单回路自动控制,列管高度为1 600 mm,总液位高为2 700 mm。为防止列管干烧,要求液位控制在65%以上。查看液位趋势,发现实际液位为70%且非常稳定。但是,将连续排污从扩容器改至现场排污后,间排关闭,发现排污口出现锅炉水、蒸汽和水汽混合3种状态。查看设备图,发现排污口高度为1 970 mm,换算成液位为73%,而本次液位控制在70%明显低于排污口,同时换热器内部发生沸腾产生蒸汽,液位会发生波动,造成排污口出现3种状态混合现象。稳定运行过程中,连排并入外观廊扩容器内,无法观察到连排水状态,切换至就地排放后可通过排污管查看排污现象。通过以上情况,判断液位控制不当是造成排污水不合格的一项因素。

4.4 运行时间及排污方式不对

变换系统运行周期长达160 d,前一次停车是进行换热器更换,停车时间短,中压废热锅炉的锅炉水没有进行置换或煮炉等操作,加之排污系统发生故障,长周期运行后中压废热锅炉内水质持续缓慢恶化。通过定期分析数据显现问题本身,其间通过间断开大连排和间排方式进行处理,短暂产生效果。其原因主要是锅炉水上水在底部,间排也设置在底部,刚进入的锅炉水还没有充分换热就被间排排至地沟,所以短暂的间排分析合格。但是,连排并入外观廊扩容器内后,锅炉水质不合格。按照经验和情况分析,排污水不合格是一项缓慢的过程,大幅度变化说明中压废热锅炉内锅炉水起到置换的作用。

4.5 取样位置错误

中压锅炉水取样点设置在间排双阀前,取样只能测量间排处的排污水指标;连排未设置取样点,而连排才是控制排污水pH、电导的关键;连排取样于地沟位置,取样过程中势必会关小连排和切除外管廊并入的阀门,但是切除外管廊阀门会发生内漏,所以取连排会取一部分外管廊反窜回来的部分冷凝液,出现连排间断合格的现象。

5 采取措施

5.1 改造排污水系统

针对间排和连排互窜的问题,采取管线改造的方式,将连排和间排分开排污,消除相互干扰。连排继续排放至外观廊扩容器,间排直接排放至地沟,改造情况见图2。

图2 中压废热锅炉排污水改造图

5.2 提高液位测量

针对液位控制不当造成的后果,缓慢提高液位控制至72%,同时定期打开连排就地排放阀,查看连排状态。

5.3 更换内漏阀门

将外观廊扩容器切除隔离、泄压部分,将连排切除,并更换发生内漏的阀门,同时在操作过程中,将所有临近设备和扩容器的阀门全开,其余阀门微开进行流量控制。长时间使用发生阀芯冲刷后,出现内漏量增大的情况,切除临近设备和扩容器阀门,对内漏阀门进行研磨或更换处置。

6 效果检查

采取以上3项措施后,每天分析中压废热锅炉排污水pH和电导,数据见表4。

表4 中压废热锅炉锅炉水分析数据

从表4可知:经过对中压废热锅炉排污的改造优化后,锅炉水的水质得到改善。

7 结语

通过分析参数和现场排污现象,判断影响中压废热锅炉排污水指标异常的主要因素为排污系统故障和控制液位偏低。通过针对性采取措施,排污水指标逐渐好转,但是引起排污水指标异常的因素还有很多,不论是何种因素都会对生产造成较大的影响,甚至会损坏设备。要积极采取科学的技术防范措施,时刻关注工艺参数,提高指标敏感性,深刻汲取事故教训,加强操作和管理人员的培训,提升专业管理水平,避免类似情况发生,为装置长周期稳定运行提供有力的技术保障。