结构化控制剂对硅橡胶性能的影响

杨德超,李超芹

(青岛科技大学 高性能聚合物及成型技术教育部工程研究中心,山东 青岛 266042)

硅橡胶是一种非自补强性橡胶,未经补强的硅橡胶力学性能很差,几乎没有实用价值,加入适量的补强填料可以大幅度提高其力学性能。白炭黑是硅橡胶的主要补强填料,但白炭黑表面含有活性硅羟基,会与硅橡胶分子中的硅氧键或者端硅羟基作用生成氢键,产生物理和化学结合,使得白炭黑难以均匀地分散在硅橡胶中,并且其胶料在储存过程中会逐渐变硬,塑性降低[1-2],即产生结构化现象。

为了解决硅橡胶的结构化,通常要加入结构化控制剂,其组成为带有活性基团的有机硅化合物。结构化控制剂的抗结构化功能归因于其活性基团优先与白炭黑表面的羟基作用,从而抑制白炭黑粒子间氢键的生成,促进白炭黑在硅橡胶中的分散,降低白炭黑的团聚[3-5]。

本工作以甲氧基硅油、羟基硅油、二甲基二乙氧基硅油作为结构化控制剂,甲基乙烯基硅橡胶为主体材料,气相法白炭黑为填料,2,5-二甲基-2,5-双(叔丁基过氧基)己烷(硫化剂双25)为交联剂,通过热压硫化并采用二次硫化工艺制得热硫化硅橡胶,通过改变结构化控制剂的种类和用量,研究硅橡胶的加工行为及力学性能,利用橡胶加工分析仪(RPA)分析硅橡胶的结构化现象[6-8]。

1 实验

1.1 原材料

甲基乙烯基硅橡胶,乙烯基质量分数为0.23%,唐山三友硅业有限责任公司产品;气相法白炭黑,牌号HP-200,江西宏柏新材料股份有限公司产品;硫化剂双25,甲氧基硅油、羟基硅油和二甲基二乙氧基硅油,市售品。

1.2 配方

配方(用量/份)为:甲基乙烯基硅橡胶 100,气相法白炭黑 40,硫化剂双25 2,结构化控制剂 变品种、变量。

1.3 主要设备和仪器

ZH-5型真空捏合机,江苏省如帛市强盛塑料化工机械厂产品;X(S)K-160型两辊开炼机,上海双翼橡塑机械有限公司产品;XLB-O 400×400型平板硫化机,浙江湖州东方机械有限公司产品;GT-7080S2型橡胶门尼粘度计、GT-M2000-A型无转子硫化仪、GT-TOS-2000型拉力机和GT-7042-REA型落球回弹试验仪,高铁检测仪器(东莞)有限公司产品;LX-A型硬度计,江苏明珠试验机械有限公司产品;RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品。

1.4 试样制备

1.4.1捏合混炼胶制备

将生胶一次性、白炭黑和结构化控制剂分4次投入捏合机中于90 ℃混炼,直至捏合成大团,抽真空并继续升温,在140~150 ℃下保持2 h,冷却出料。

1.4.2硫化胶制备

将捏合混炼胶在开炼机上进行返炼,直至光滑无毛边,加入硫化剂双25,混炼均匀后放入平板硫化机中于170 ℃下硫化,之后将硫化胶片放入200 ℃高温鼓风烘箱中进行2 h的二次硫化,恒温放置24 h,进行后续试验。

1.5 性能测试

动态力学性能采用RPA仪进行测试,应变扫描,频率 1 Hz,温度 60 ℃,应变 0.2%~100%。其余性能均按相应国家标准进行测试。

2 结果与讨论

2.1 结构化控制剂种类对硅橡胶性能的影响

2.1.1对加工行为的影响

试验使用高温加速结构化方法:将捏合混炼胶(以下简称混炼胶)在开炼机上混炼均匀后,放置在200 ℃恒温干燥箱中,2.5 h后取出,在辊距3 mm的开炼机上进行包辊混炼,得到光滑无毛边的胶料,将在开炼机上包辊的次数定为结构化次数,以初步判断结构化程度[9-10]。

采用结构化控制剂羟基硅油、二甲基二乙氧基硅油和甲氧基硅油的混炼胶的结构化次数分别为16,132和74时得到光滑无毛边的胶料,可以看出使用羟基硅油的混炼胶结构化次数最少。

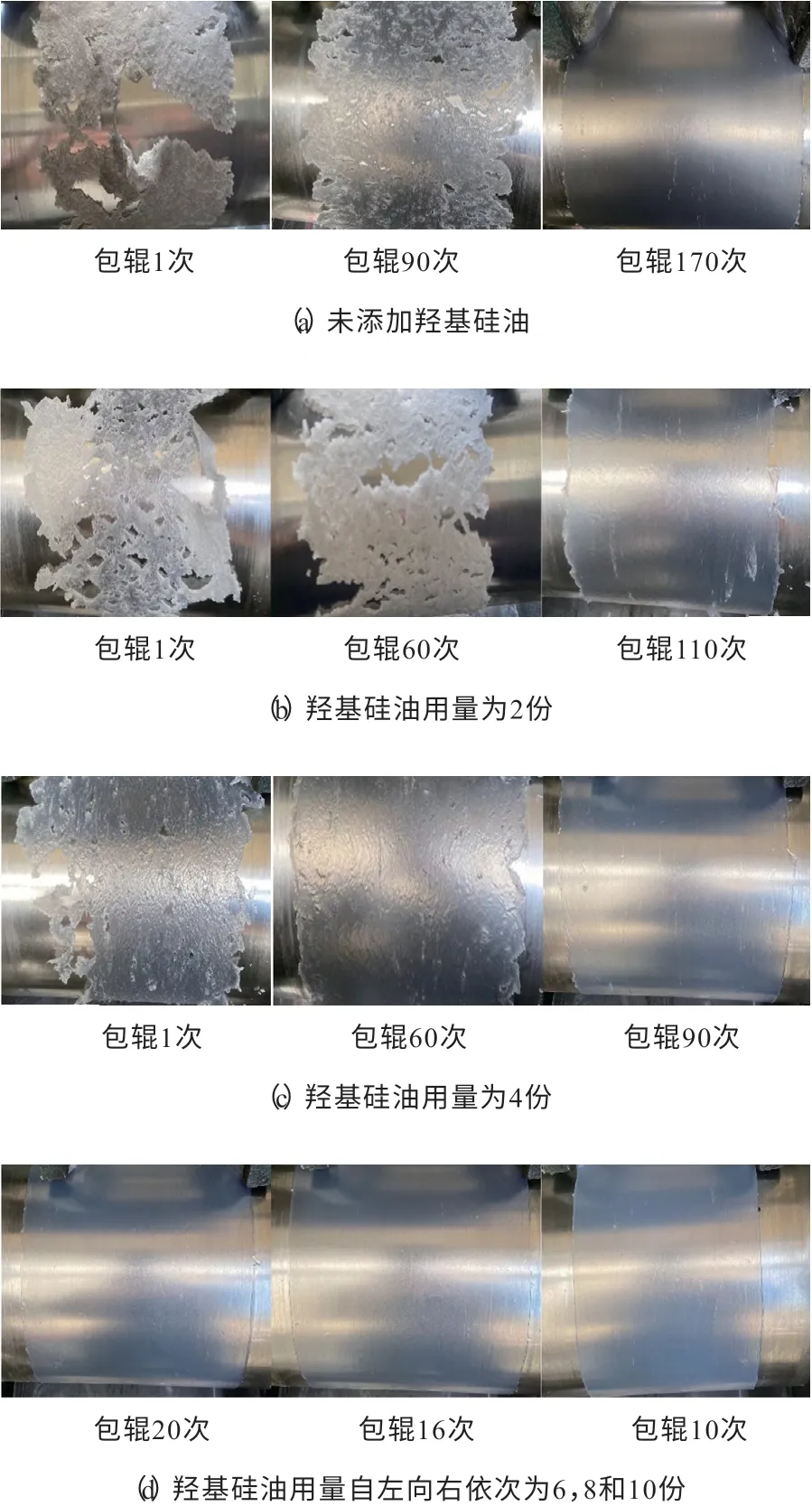

不同结构化控制剂消除混炼胶的结构化现象的混炼过程如图1所示。

图1 不同结构化控制剂消除混炼胶的结构化现象的混炼过程Fig.1 Mixing processes for eliminating structured phenomena of compounds with different structured control agents

从图1可以观察到在高温加速消除混炼胶的结构化过程中,包辊1次的混炼胶均有不同程度的结构化现象,混炼胶表面破裂且不成片;在包辊一定次数后,混炼胶基本消除结构化现象,表面光滑且无毛边,其中采用羟基硅油的混炼胶的最终形态最好,且结构化次数最少,说明羟基硅油在消除结构化方面效果最好。

2.1.2对硫化特性的影响

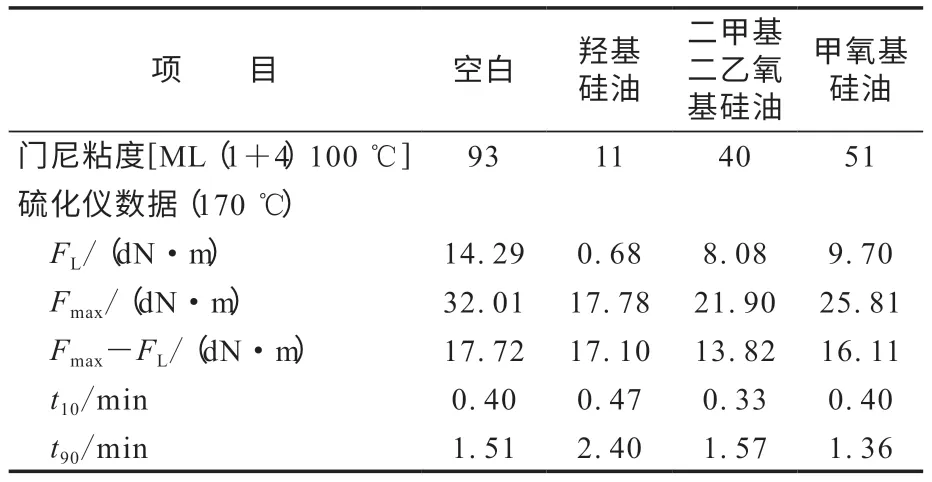

结构化控制剂种类对胶料硫化特性的影响如表1所示。

表1 结构化控制剂种类对胶料硫化特性的影响Tab.1 Effect of structured control agent types on vulcanization characteristics of compounds

从表1可以看出,与空白胶料相比,添加结构化控制剂的胶料的门尼粘度、FL、Fmax和Fmax-FL均有不同程度的减小,Fmax和Fmax-FL减小说明结构化控制剂在一定程度上降低了胶料的交联程度,FL和门尼粘度减小是结构化控制剂发挥了增塑作用,导致胶料的转矩减小,胶料的流动性更好和加工性能更优异。

对比添加3种结构化控制剂的胶料,添加甲氧基硅油的胶料的FL和Fmax最大。添加羟基硅油的胶料的门尼粘度、FL和Fmax最小,说明添加羟基硅油的胶料的加工流动性要明显好于添加其他两种结构化控制剂的胶料;添加羟基硅油的胶料的t90略长于、Fmax-FL大于添加其他两种结构化控制剂的胶料,说明添加羟基硅油的胶料的交联程度高。

2.1.3对物理性能的影响

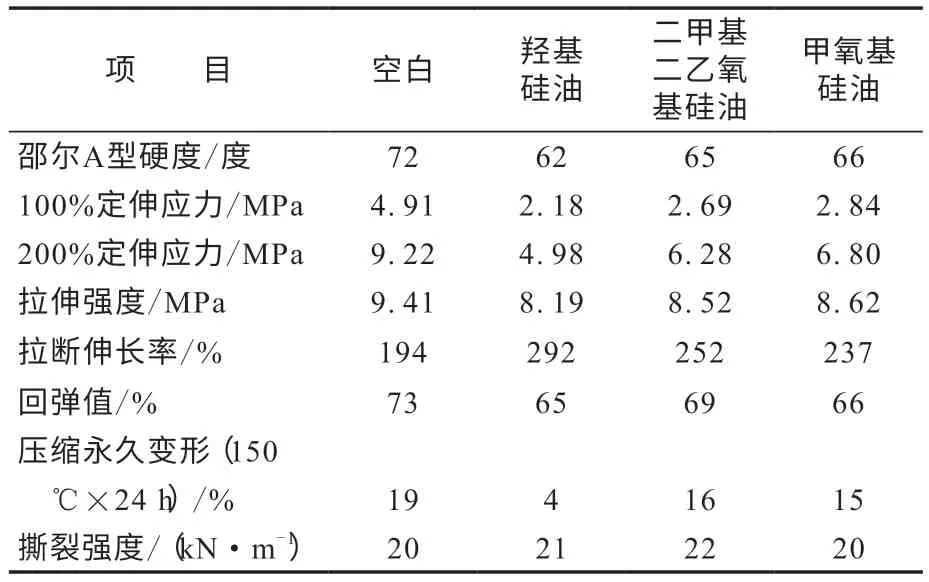

结构化控制剂种类对硫化胶物理性能的影响如表2所示。

表2 结构化控制剂种类对硫化胶物理性能的影响Tab.2 Effect of structured control agent types on physical properties of vulcanizates

从表2可见,添加结构化控制剂后,硫化胶的硬度、定伸应力、拉伸强度、回弹值和压缩永久变形均减小,拉断伸长率增大,撕裂强度变化不大。

不同的结构化控制剂导致硫化胶的物理性能不同。对于硬度、定伸应力和拉伸强度,添加甲氧基硅油的硫化胶最大,添加羟基硅油的硫化胶最小。这是因为结构化控制剂的端羟基能够与白炭黑反应,而二甲基二乙氧基硅油和甲氧基硅油相比较于羟基硅油结构更为复杂,在一定条件下可以提高硅橡胶三维网络结构的复杂程度[6],其硫化胶表现为拉伸强度较大,拉断伸长率相对较小。而添加羟基硅油的硫化胶的压缩永久变形只有4%,其表现十分优异。

后续研究以羟基硅油作为结构化控制剂,研究其用量对硅橡胶性能的影响。

2.2 羟基硅油用量对硅橡胶性能的影响

2.2.1对加工行为的影响

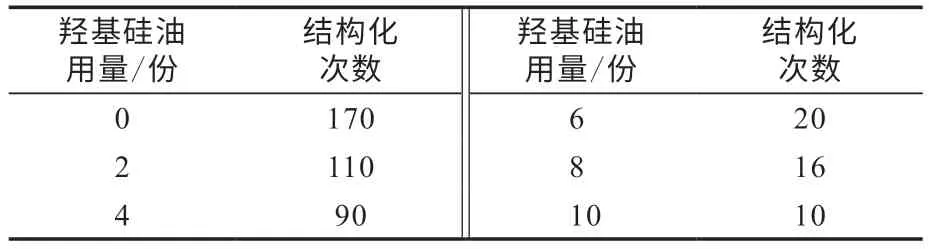

羟基硅油用量对混炼胶结构化次数的影响如表3所示。

表3 羟基硅油用量对混炼胶结构化次数的影响Tab.3 Effect of hydroxyl silicone oil amounts on structural times of compounds

从表3可以看出:随着羟基硅油用量的增大,混炼胶的结构化次数减少;当羟基硅油用量从0增大到4份时,混炼胶的结构化次数明显减小,当羟基硅油用量超过6份(含)时,混炼胶的结构化次数趋于平衡,基本上入辊就可以达到光滑无毛边的状态,即添加6份及以上的羟基硅油,混炼胶具有较好的加工性能。

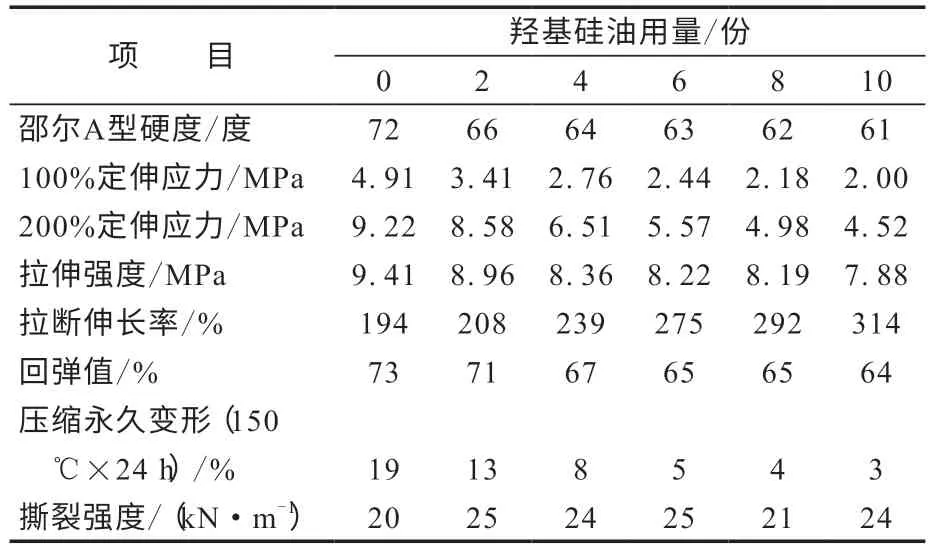

不同羟基硅油用量消除混炼胶的结构化现象的混炼过程如图2所示。

图2 不同羟基硅油用量消除混炼胶的结构化现象的混炼过程Fig.2 Mixing processes for eliminating structured phenomena of compounds with different hydroxyl silicone oil amounts

从图2可观察到在高温加速消除混炼胶的结构化过程中,包辊1次的混炼胶均有结构化现象;未添加羟基硅油的混炼胶包辊170次后基本达到光滑无毛边状态,可以正常使用;添加10份羟基硅油的混炼胶包辊10次后便可达到光滑无毛边状态,这表明添加适量的羟基硅油有利于降低混炼胶的加工难度,节省加工时间。

2.2.2对硫化特性的影响

羟基硅油用量对胶料硫化特性的影响如表4所示。

从表4可以看出:随着羟基硅油用量的增大,胶料的t10和t90延长,说明羟基硅油降低了胶料的硫化速度;胶料的FL,Fmax和Fmax-FL呈减小趋势,这是由于羟基硅油跟白炭黑发生脱水缩合,使得气相法白炭黑表面羟基减少,减少了白炭黑粒子团聚,有利于分散;胶料的门尼粘度减小,这是由于羟基硅油有增塑剂的作用,使得胶料软化,提高了胶料的塑性,降低了混炼难度。

2.2.3对物理性能的影响

羟基硅油用量对硫化胶物理性能的影响如表5所示。

表5 羟基硅油用量对硫化胶物理性能的影响Tab.5 Effect of hydroxyl silicone oil amounts on physical properties of vulcanizates

从表5可以看出:硫化胶的定伸应力和拉伸强度随着羟基硅油用量的增大而减小,这是因为羟基硅油在胶料中起增塑剂的作用,羟基硅油进入到橡胶分子链的间隙中,增大了分子链的间距,且对分子链有着润滑作用,导致硫化胶的拉伸强度减小;硫化胶的拉断伸长率随着羟基硅油用量的增大而逐渐增大。

硫化胶的撕裂强度与交联密度、交联结构和补强填料有关。加入羟基硅油,硫化胶的撕裂强度增大,这可能是由于羟基硅油有效降低了白炭黑表面的极性,提高了白炭黑的分散性[3]。

由于羟基硅油与白炭黑表面羟基反应,随着羟基硅油用量的增大,白炭黑表面的羟基减少,与橡胶的联系减弱,使得交联程度降低,抵抗外界形变的能力减弱,硬度和回弹值减小。同时白炭黑在橡胶中分散变好,使得橡胶分子链的运动能力提高,而橡胶的交联结构和交联程度对压缩永久变形起着重要的作用,因为白炭黑均匀分散,使得外力均匀分散在各个橡胶分子链上,不易产生局部破坏导致的永久性变形,使得硫化胶的压缩永久变形减小。

2.3 结构化的RPA分析

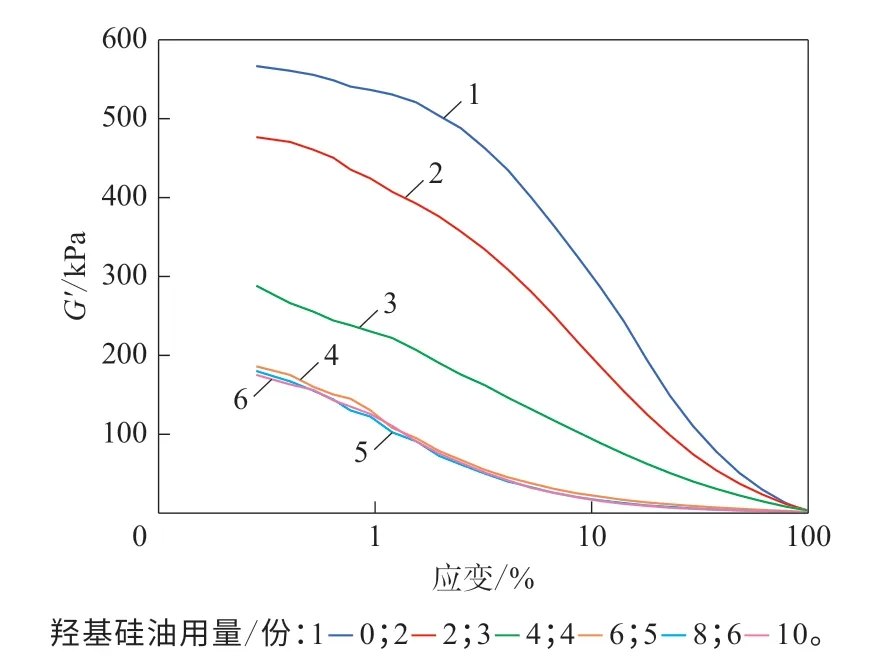

填料补强橡胶在不同应变下具有不同的粘弹行为,随着应变的增大橡胶的动态模量急剧减小的现象叫做Payne效应,储能模量(G′)的应变依赖性主要是由于填料网络的破坏与重建,即填料粒子附聚和解附聚的过程[11-12]。硅橡胶的结构化也是因为某种填料网络结构的形成。本研究采用RPA仪分析混炼胶的Payne效应,以研究羟基硅油对硅橡胶结构化程度的影响。

羟基硅油用量对混炼胶(停放10 d)G′的影响如图3所示。

图3 羟基硅油用量对混炼胶G′的影响Fig.3 Effect of hydroxysilicone oil amounts on G′ of compounds

从图3可以看出:羟基硅油用量为0~4份时,低应变下混炼胶的G′较大,随着羟基硅油用量的增大,混炼胶的G′迅速减小,表现为显著的Payne效应;羟基硅油用量为6~10份时,随着应变的增大,混炼胶的G′减幅相对平缓,不同羟基硅油用量混炼胶的G′变化曲线基本重合,这与羟基硅油用量对混炼胶的结构化次数影响的试验结论,即羟基硅油用量不小于6份时混炼胶的结构化次数基本稳定相一致。

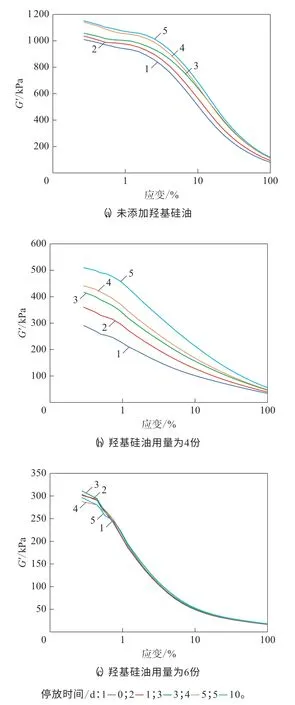

停放时间对添加不同用量羟基硅油的混炼胶G′的影响如图4所示。

图4 停放时间对混炼胶G′的影响Fig.4 Effect of storage time on G′ of compounds

从图4可以看出:随着停放时间的延长,混炼胶的G′呈增大趋势;未添加和添加4份羟基硅油的混炼胶的G′增幅较大,说明随着停放时间的延长,混炼胶的结构化程度逐渐增大;添加6份羟基硅油的混炼胶的G′随着停放时间的延长基本没有变化,说明混炼胶的结构化程度很低,而且相对稳定,混炼胶的结构化程度不随停放时间的延长而发生变化,这进一步说明了6份羟基硅油可有效抑制混炼胶的结构化现象。

3 结论

(1)使用结构化控制剂抑制硅橡胶结构化的同时会不同程度地影响硅橡胶的物理性能。使用结构化控制剂后硅橡胶的交联程度、硬度、定伸应力、拉伸强度、回弹值和压缩永久变形减小,拉断伸长率增大。在添加羟基硅油、二甲基二乙氧基硅油和甲氧基硅油的硅橡胶中,添加甲氧基硅油的硅橡胶的交联程度较高、拉伸强度较大,添加羟基硅油的硅橡胶的压缩永久变形最小,结构化程度最低。

(2)羟基硅油用量越大,硅橡胶的交联程度、硬度、定伸应力、拉伸强度、回弹值和压缩永久变形减小,拉断伸长率增大。采用6份及以上羟基硅油时,硅橡胶的结构化次数大幅减少,可有效抑制结构化现象。

(3)通过RPA分析研究硅橡胶(混炼胶)的结构化现象,随着停放时间的延长,硅橡胶的G′逐渐增大,结构化程度逐渐增大;随着羟基硅油用量的增大,低应变下硅橡胶的G′降幅较大,羟基硅油用量为6份时效果良好。