城轨交通新型道岔减振扣件的设计开发

张 帆,孟 山,王志强,王金朝

(中国船舶集团公司第七二五研究所,洛阳双瑞橡塑科技有限公司,河南 洛阳 471023)

随着城市轨道交通线路的增多及社会对环境噪声污染重视水平的提高,对城市轨道交通线路舒适性要求也越来越高。对于减振区间线路,轨道的减振技术包括一般减振路段、中等减振路段、高等减振路段及特殊减振路段,每种路段对应的减振技术已逐步成熟。但对于道岔地段,由于岔区轨道结构的复杂性,其减振设计要复杂得多[1-2]。目前,道岔地段较常用的减振措施有道床减振和扣件减振两种。其中道床减振有道床垫、钢弹簧浮置板[3]两种形式,但道床减振造价太高且安装维护困难,用量受到限制。扣件减振由于造价低且安装维护简便的优势而得到相对较多的应用,是目前作为岔区减振的主要措施。目前道岔地段应用的减振扣件几乎都是硫化粘接型轨道减振器,如图1所示。

硫化粘接型道岔减振器通过发挥橡胶的剪切作用,获得相对较低的垂向刚度,以达到减振降噪的效果。硫化型扣件存在的主要问题:1)刚度均匀性差,导致列车过岔平稳性差。2)橡胶与铁垫板通过硫化粘接方式联结,无法单独更换弹性元件。振动冲击环境下容易产生裂缝、脱胶,导致产品抗拔力不足,对列车的安全运营带来隐患。3)由于道岔扣件尺寸多样,硫化型扣件质量控制难度大。

为了解决硫化型扣件的不足,结合我公司多年扣件研究成果和技术积淀,以双层非线性扣件为设计基础,进行道岔减振扣件的设计开发。设计开发了一种新型道岔减振扣件。该扣件具有不开裂、可单独更换失效元件、隔振效果均一性好、扣件安装高度低、材料成本低等优点,为城市轨道交通客户提供一种优质高效且低成本的减振扣件。

1 新型道岔减振扣件的设计开发

1.1 整体设计

新型道岔减振扣件的设计开发以上部自锁式双层非线性减振扣件为基础,扣件主体采用自锁结构将上铁垫板、中间橡胶垫、下铁垫板组装在一起。通过自锁机构充分发挥中间橡胶垫层的弹性,获得良好的减振效果,同时可实现零部件的便捷更换维修;通过螺纹道钉将扣件组装体、耦合垫板紧紧地与轨枕相连。整套扣件系统结构紧凑、性价比高,安装及维修方便,具有广泛的适应性。新型道岔减振扣件零部件组成示意图见图2。

1.2 技术优势

1.2.1 双层可分离的设计结构

由于硫化粘接型扣件一旦产品失效更换时,需整体更换,成本较高。而双层可分离的设计结构,只更换发生问题的零部件,安装维护成本低。

1.2.2 可调节预紧力的上部锁紧结构

上铁垫板、中间橡胶垫、下铁垫板通过自锁机构结合在一起,加入预紧力的调节功能,可以满足不同路段的要求,避免了硫化粘接型扣件抗拔力不足引起扣件脱开的现象,也避免因路段的匹配不合理造成的扣件失效或者其他的轨道问题。

1.2.3 中间橡胶垫设计刚度均匀性

道岔区域刚度均匀性是影响道岔运行的安全性、稳定性的重要因素之一。道岔刚度的均匀性需要从道岔的纵向、横向综合考虑。新型道岔减振扣件的主要减振单元是中间橡胶垫板结构设计采用双面钉柱式结构,刚度设计采用“非线性”设计理念。刚度均匀性的调整包括两方面:1)不同型号扣件需实现刚度均匀设计;2)对于单个扣件承载多根钢轨的区域,同一扣件的不同扣压位置需实现刚度均匀化设计。

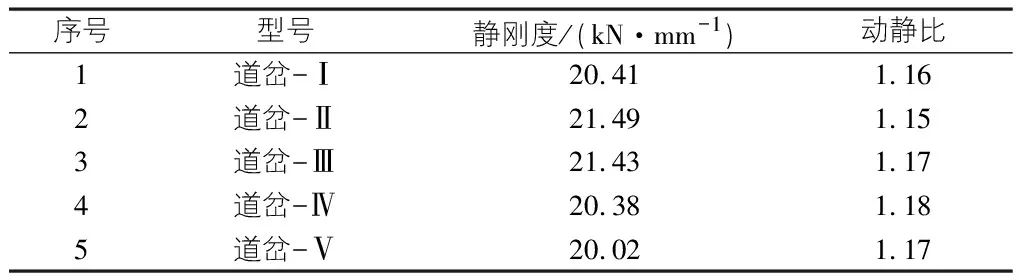

新型道岔减振扣件的刚度均匀性主要是通过中间橡胶垫板钉柱的直径、数量等形式尺寸实现。以50-7单开道岔为例,扣件根据长度可分为5种型号,长度从565 mm到1 050 mm不等,在设计时,对于不同型号的扣件,主要是根据载荷与受力面积的换算,对橡胶垫板的结构进行调整。通过调整后,五种型号的扣件刚度测试结果如表1所示,可知刚度变化率能控制在10%以内,均匀性非常好,能大大提高车辆过岔区的平顺性。

表1 五种型号道岔扣件刚度测试结果

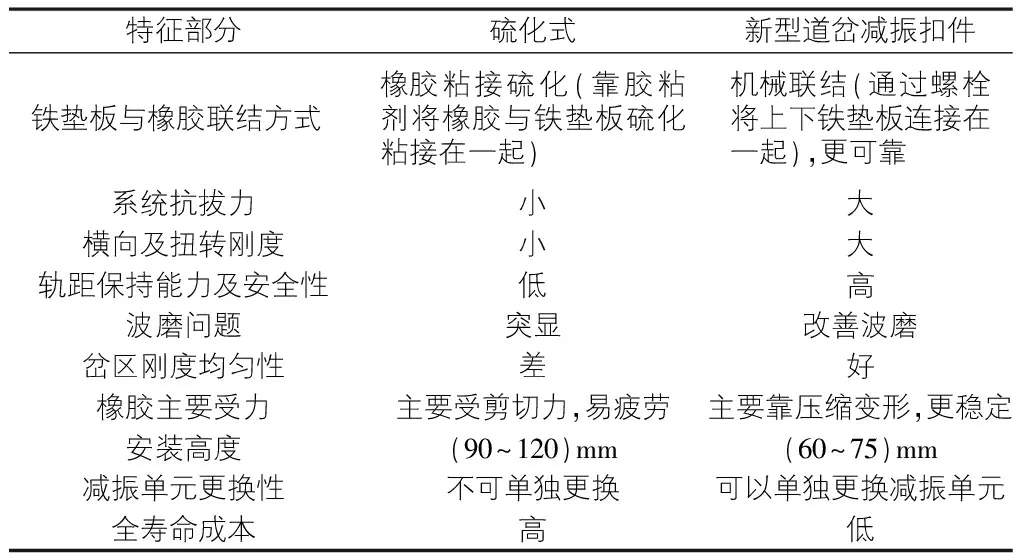

综上所述,新型道岔减振扣件与硫化式道岔减振扣件优点对比见表2。

表2 新型道岔减振扣件与现有硫化式道岔减振扣件对比表

2 扣件性能验证

2.1 扣件安全性计算

2.1.1 轨道结构计算分析模型

根据翟婉明[4-5]建立的客车-轨道垂向等效简化模型(见图3),建立列车-轨道系统的计算模型。将连续分布的轨道结构系统简化成具有少数自由度的多刚度系统。采用下标r,s和b分别为钢轨、轨枕和道床,M为等效集总质量,m为单位长度质量,K为等效刚度,C为等效阻尼。

将连续的钢轨、轨枕和道床简化成等效集总质量,采用M为等效集总质量,m为单位长度质量,在进行质量变换时,要求原来弹性支承梁上分布质量mr的运动能量与振动体系集总质量Mr的运动能量相等。以钢轨的质量转换为例,已知在荷载P0eiωt作用下,钢轨的挠曲变形为:

(1)

采用分部积分法进行简化,可得钢轨运动能量为:

(2)

由于变化前后能量相同,则钢轨的等效集总质量Mr可以通过式(3)计算得出:

Mr=(3/2β)mr

(3)

其中,β为轨下基础与钢轨的刚度比,m-1。

2.1.2 安全性能评价

车辆运行在弯道上时比运行在直道更加危险,尤其是在道岔处,容易发生侧翻,因此出于安全校核,设置车辆运行弯道轨道上。根据地铁设计规范规定,弯道半径选为200 m。

不同车速对应的最小弯道半径见表3。

表3 不同车速对应的最小弯道半径[6]

根据激扰作用方向,轨道不平顺可分为垂向不平顺、纵向不平顺、水平不平顺,实际轨道不平顺由多种随机波形叠加而成。采用美国5级轨道线路谱,扣件的典型刚度20 kN/mm及车辆过岔区的典型速度20 km/h,30 km/h进行计算。采用脱轨系数、倾覆系数以及车体加速度三项指标进行车辆的综合评价,其中前两项为安全性能评价,第三项为平稳舒适性评价。

1)脱轨系数。车辆第一、三轮的脱轨系数如表4所示。TB/T 2360—93中要求,车辆的脱轨系数的绝对值均要求小于0.8的限值。

表4 脱轨系数

计算结果符合《铁道机车动力学性能试验鉴定方法及评定标准》中关于脱轨系数应不大于0.8的要求,满足车辆运行的安全性。

2)倾覆系数。据GB 5599—85铁道车辆动力学性能评定和试验鉴定规范,倾覆系数应小于0.8。车辆第一、三轮的脱轨系数如表5所示。车辆的倾覆系数均明显小于0.8,满足安全运行要求。

表5 倾覆系数

3)车体加速度。车体加速度主要考察车辆运行在直轨上时的平稳舒适性,因此模型中的轨道改为直轨进行计算。车辆的车体垂向、横向加速度如表6所示。

表6 车体加速度

车体竖向振动加速度和车体横向振动加速度均符合标准要求,能够保证车辆运行的舒适性和稳定性。其中车体竖向加速度随着垂向刚度的增加而有所增加。

2.2 轨道现场性能测试

新型道岔减振扣件在北京地铁16号线北安河车辆段进行铺设应用,经过第三方具有国家测试资质的单位进行现场检测,安全性能及减振效果均满足指标要求,具体测试结果见表7。

表7 新型道岔减振扣件测试结果[7]

3 结论

目前轨道交通道岔减振技术的研究尚处于起步阶段,新型道岔减振扣件采用成熟的双层非线性设计理念,综合考虑了行车安全性、减振效果、安装维护、全寿命成本等综合因素,针对道岔区域使用特点和现有道岔减振扣件的问题进行了系统设计和优化。

该扣件的成功推广和应用,有望替代现有硫化型道岔减振扣件,扭转岔区扣件减振的市场现状,推动道岔减振技术的进一步发展。该新型道岔减振扣件已应用于我国多个重点轨道交通城市,如北京、广州、杭州、南京等地,取得了良好的应用效果。

新型道岔减振扣件较普通道岔扣件可提高5 dB以上的减振效果,具有巨大的市场推广价值。