楔形掏槽爆破效果分析及其在硬岩巷道中的应用

孙小娜

(中铁建设集团有限公司,北京 100040)

0 引言

目前,我国大多数煤矿岩巷采用的钻爆法施工,普遍表现出抛掷岩石大块率高、炮眼利用率低、围岩损伤严重、作业环境恶劣等问题[1-2],导致岩巷施工效率低、安全性差。另外,由于综采机械化的发展,采掘接续紧张的局面更加突出,因此加强煤矿岩巷钻爆法快速掘进技术的研究具有重要的现实意义,而影响岩巷钻爆法掘进速度的关键在掏槽。

关于掏槽爆破,归根到底是研究最优的掏槽形式,目前国内外已经取得了不少的成果:梁瑞、单仁亮等[3-4]结合直眼和楔形掏槽的优点提出了准直眼掏槽,并在正兴矿、河东矿、晋华宫煤矿进行了应用,提高了炮眼利用率,降低了单位炸药消耗量;Fourney W. L等[5]进行了空气间隔爆破理论与应用研究;宗琦和孟德君[6]探究了不同炮孔装药结构对爆炸能量传递的影响;胡建华等[7]采用AUTOCAD和ANSYS联合建模构建了单楔形爆破数值模型,并对比分析了单楔形掏槽爆破和直眼掏槽爆破效果,结果表明同等条件下,单楔形掏槽爆破掏槽体积明显更大;杨仁树、张召冉等[8]进行中深孔掏槽爆破理论及其在硬岩巷道掘进中的应用研究;戴俊、杨永琦[9-10]开展了三角柱直眼掏槽爆破的试验研究,提出爆破后槽腔的形成过程可以分为两个阶段。

大量学者开展掏槽爆破的理论与应用研究[11-13],推动着巷道爆破技术水平的提高,但两种掏槽方式在硬岩巷道中的优劣对比还不够直观。由于岩石强度较大,硬岩巷道钻爆法施工对爆破块度、炮孔利用率等都带来了新的挑战。因此本文以霍州煤电三交河煤矿下组煤胶轮车辅助运输巷为工程背景,应用ANSYS/LS-DYNA模拟直眼和楔形掏槽爆破应力波的传播以及对周围岩体的压力和损伤破坏,以便更加直观地对比两种掏槽方式的特点和区别,为硬岩巷道中楔形掏槽方式的选择提供依据。

1 数值模拟计算及对比分析

1.1 掏槽模型建立

由于本文只研究爆破近区不同掏槽爆破形式下对岩体的影响,因此只模拟了一对掏槽眼(见图1)。模型尺寸如表1所示。岩石单元网格为1 cm×1 cm×1 cm,炸药、炮泥单元网格为0.5 cm×1 cm×1 cm,空气单元网格为0.4 cm×0.4 cm×0.4 cm,单元总数23万。

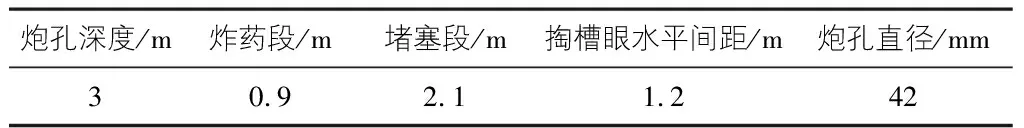

表1 掏槽模型参数

固体采用了Lagrange算法,流体采用AIE算法,固体和固体间、流体和流体间采用共节点,实现能量的传递;流固耦合实现固体和流体间能量传递。炸药本构采用*MAT_ HIGH_EXPLOSIVE_BURN,结合JWL状态方程,通过选取合适的参数来模拟实际工程中采用的工业乳化炸药,如表2所示;岩石采用*MAT_RHT本构,该本构能够较为真实地模拟常见岩石的物理力学特性,且能够体现岩体的损伤情况,如表3所示。针对三交河矿实验巷道岩石硬度、强度较大,结合围岩测试结果,将*MAT_RHT本构的抗压强度设置为107.8 MPa。炮泥本构采用*MAT_PLASTIC_KINEMATIC来模拟;空气本构采用*MAT_NULL,结合状态方程*EOS_LINEAR_POLYNOMIAL来模拟。由于炮泥和空气参数为常用参数,不再单独列出。

表2 炸药材料物理力学参数

表3 岩石材料物理力学参数

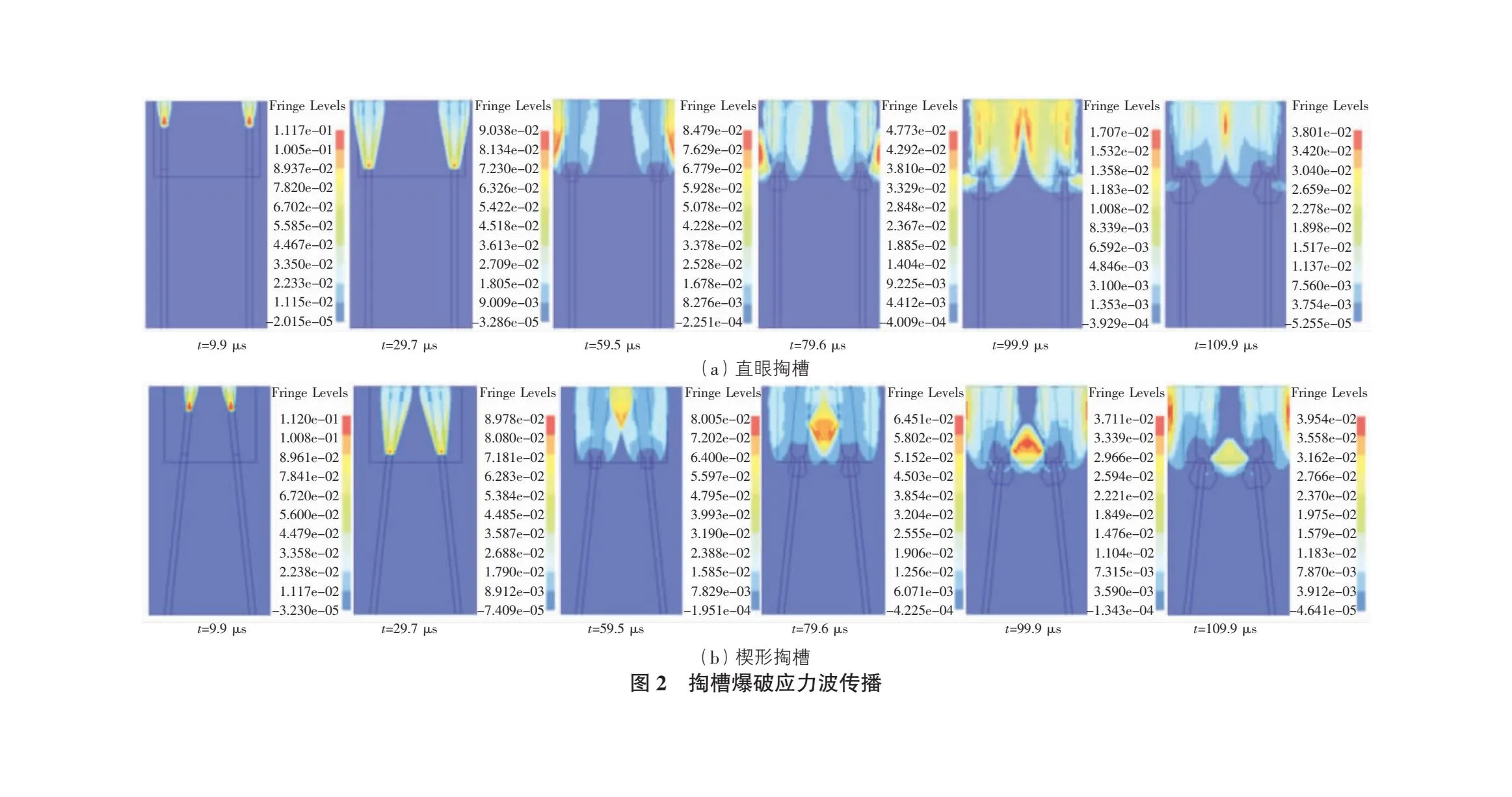

1.2 两种掏槽爆破下应力波传播过程对比

两个掏槽孔是同时在t=0 μs起爆的,所以两个炮孔的传播过程几乎完全一致。另外,由于整个模型是个只有三层厚的“薄板”,为了防止爆破后RHT单元产生严重畸变,约束整个模型除了自由面以外的所有面,控制其不产生超出模型以外的位移,同时定义除自由面以外的所有面都是无反射。

1)直眼掏槽应力波传播。如图2(a)所示,t=29.7 μs时,直眼掏槽孔的炸药完全起爆,应力波呈锥形分布;t=59.5 μs时,应力波传递到两帮,由于约束造成了应力的积聚;t=99.9 μs时,两个直眼掏槽孔产生的应力波在两孔中间附近相遇并发生叠加;t=109.9 μs时,两炮孔中间附近应力叠加明显达到3 420 MPa以上,远远大于其他位置应力。

2)楔形掏槽应力波传播。如图2(b)所示,t=29.7 μs时,楔形掏槽孔的炸药完全起爆,应力波呈锥形分布,与直眼掏槽相比,爆破速度一致;t=59.5 μs时,应力波还未传递到两帮,但由于楔形孔在底部距离较近,两个楔形掏槽孔产生的应力波在两孔中间附近相遇并发生叠加,应力达到7 200 MPa,远大于岩石的抗压强度;t=99.9 μs时,应力波传到两帮,但由于能量在中心眼附近消耗较大,与直眼掏槽相比,两帮的应力波强度明显降低;t=109.9 μs时,两孔中间附近应力叠加强度在2 370 MPa以上。

从应力波传播的角度来看,楔形掏槽爆破由于炮孔位置较近,爆破后应力波更容易在中心孔附近积聚叠加,可以使爆破能量更多的消耗在需要破碎的两孔之间;而直眼掏槽爆破,能量分布较为均匀,但会造成能量在两帮过度的消耗。

1.3 爆破应力波对两孔中间区域影响对比

为了更直观的分析两种掏槽爆破方式下对两孔中间区域的影响,在两孔中间轴向方向上每隔15 cm取一个测点,共取5个测点,依次为A,B,C,D,E。

1)直眼掏槽爆破下两孔中间区域应力曲线。如图3(a)所示,五个监测点的最大值都发生在109 μs时,这是因为直眼掏槽爆破,两掏槽孔间距较大,能力传播需要时间更长,其中A1点的最大应力为2 500 MPa,B1点最大应力为3 500 MPa,C1点的最大应力为1 300 MPa,D1点的最大应力为200 MPa,E1点最大应力仅为50 MPa。

2)楔形掏槽爆破下两孔中间区域应力曲线。如图3(b)所示,由于楔形掏槽眼间距较近,五个监测点的最大应力值发生在50 μs~100 μs附近。其中A2点的最大应力为5 400 MPa,B2点最大应力为6 400 MPa,C2点的最大应力为6 000 MPa,D2点的最大应力为2 500 MPa,E2点最大应力仅为1 000 MPa。

从直眼掏槽与楔形掏槽爆破对两孔中间区域的影响来看,楔形掏槽爆破五个测点的最大应力值远大于直眼掏槽爆破,这是因为楔形掏槽的爆破更多的消耗在两孔中间附近,而直眼掏槽爆破的能量在两帮消耗更多。

1.4 两种掏槽爆破下岩体损伤破坏对比

RHT本构模型能够在pre-post后处理中查看岩体的损伤程度。当损伤值达到1时认为岩石破碎,当损伤值为0时认为岩石没有产生破坏。

1)直眼掏槽爆破下岩体损伤。如图4(a)所示,t=9.9 μs~59.5 μs时,直眼掏槽孔的炸药逐渐起爆,岩石的损伤基本沿着炮孔轴向扩展;t=79.6 μs时,由于两帮能量积聚过大,岩体发生破坏,消耗大量的爆破能;t=109.9 μs时两炮孔中间附近没有造成岩石的损伤破坏,两帮反而有较大的损伤破坏。

2)楔形掏槽爆破下岩体损伤。如图4(b)所示,t=9.9 μs~59.5 μs时,楔形掏槽孔的炸药逐渐起爆,岩石的损伤基本沿着炮孔轴向扩展;t=79.6 μs时,由于应力波在两孔中间附近积聚叠加,并开始产生损伤破坏,t=109.9 μs时,两孔中间附近岩石的损伤继续增加,而两帮的岩体由于能量较少没有产生新的损伤破坏,t=149.9 μs时,两孔中间附近的损伤与掏槽孔的损伤连成一片,造成掏槽孔附近的岩体大范围破坏,然后由于抛掷作用从自由面抛出,符合工程预期需求。

因此从岩体损伤破坏的角度来看,与直眼掏槽相比,楔形掏槽能够更多地把爆破能量积聚叠加在两炮孔中间附近,造成两炮孔中间附近大范围损伤破坏,有利于巷道断面岩体的破坏抛出。

2 现场应用

霍州煤电集团三交河煤矿下组煤胶轮车辅助运输巷为致密的中细粒砂岩,为硬岩巷道。根据第1节关于直眼和楔形掏槽爆破效果数值模拟研究成果,该工程巷道采用楔形掏槽爆破方案,布置4对主楔形掏槽眼,掏槽眼长度3.0 m、水平间距1.4 m、孔底间距0.2 m,其他炮孔布置如图5所示。

楔形掏槽爆破结合配套的机械化排矸系统,三交河煤矿下组煤胶轮车辅助运输巷现场应用结果表明:炮孔利用率高,大块率低,循环进尺达到2.5 m以上,月进尺最高为156 m,月平均进尺103 m,显著提高成巷速度。

3 讨论

由于本人的水平有限,依然存在不少问题亟待解决:1)对研究内容不够全面。本文主要切入点是通过选择合理的掏槽方式来提高岩巷掘进速度。而实际掏槽方式的选择、周边眼定向爆破控制技术、配套的全液压钻车及侧卸装岩机作业线三个方面需要协同作用才能最大限度提高岩巷进尺。2)研究方法单一。本文主要采用数值模拟方法进行研究,缺乏相关的理论分析,如对不同掏槽方式下爆生产物对周围岩体地作用机理等。

4 结论

LS-DYNA数值模拟结果及霍州煤电集团三交河煤矿下组煤胶轮车辅助运输巷楔形掏槽爆破的现场应用共同表明:楔形掏槽爆破有利于槽腔底部岩石的破碎及其抛掷,进而有利于槽腔的形成和后续出渣,大大提高实际成巷速度。因此建议硬岩巷道钻爆法施工工程中采用楔形掏槽方式。