基于回归分析的发动机HC 排放预测模型

陈利明 刘义佳 赖海鹏 张 彬

(1-长城汽车股份有限公司 河北 保定 071000 2-河北省车用发动机技术创新中心)

引言

综合汽油均质混合气柴油引燃(HomogeneousCharge Induced Ignition,HCII)[1-3]发动机和低温燃烧(Low Temperature Combustion,LTC)发动机的优点,以传统柴油机为原型机,在进气道加装汽油喷射系统,在缸内形成均质混合气,缸内直接喷入少量柴油引燃均质混合气,可实现汽油/柴油双燃料在缸内混合燃烧。这种利用汽油预混柴油引燃的汽油/柴油双燃料发动机可以实现极低的NOx、Soot 排放,同时维持较高的热效率[4-5],但会引起过高的HC 排放。为了揭示这种汽油/柴油双燃料发动机的HC 排放特性并寻求降低HC 排放的控制策略,本文针对1 700 r/min@60 N·m工况采用试验设计(Design of Experiment,DOE)来设计试验工况,通过Matlab 编程建立HC 排放多元回归预测模型。

1 试验用发动机

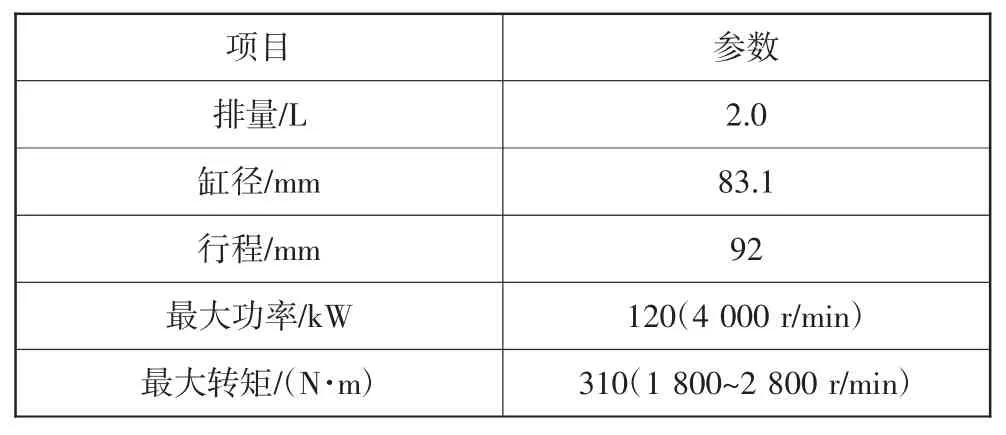

试验用发动机为一台经过改造的汽油/柴油双燃料发动机,主要技术参数见表1。

表1 试验用发动机主要技术参数

2 试验设计

2.1 因素的确定

在考虑各项排放指标、油耗以及噪声的基础上,将汽油/柴油双燃料发动机在1 700 r/min@60 N·m工况的喷油方式定为:柴油缸内直接喷射+汽油进气道喷射。试验过程中需要调节的变量有:柴油喷油正时、轨压、增压压力、空气需求量(代表EGR 率,空气需求量越小,EGR 率越大)、柴油喷油量、汽油喷油量、汽油喷油提前角。

由于汽油是进气道喷射,在缸内形成均质混合气,故汽油喷油时刻对发动机性能及排放的影响很小,试验选定汽油喷油提前角为240°CA BTDC。后续的DOE 中,将不再把汽油喷油时刻作为一个因素。

当柴油喷油量较少(汽油/柴油的比例较高),EGR率较大时,发动机燃烧稳定性较差。在保证燃烧稳定的基础上,选定柴油喷油量的范围。在设定柴油喷油量的情况下,通过调节汽油喷油量达到所设定的转矩,即调节汽油喷油量保证试验工况达到目标转矩60 N·m。汽油喷油量的变化除了小部分受制于其他控制参数的变化外,主要受制于柴油喷油量的变化。因此,汽油喷油量与柴油喷油量具有复共线性(Multicolinearity)。故在DOE 中,只考虑柴油喷油量,而不把汽油喷油量作为一个因素。

这样,DOE 中需要考虑的因素(自变量)有5 个,即柴油喷油正时、轨压、增压压力、空气需求量、柴油喷油量。

2.2 试验区间的确立

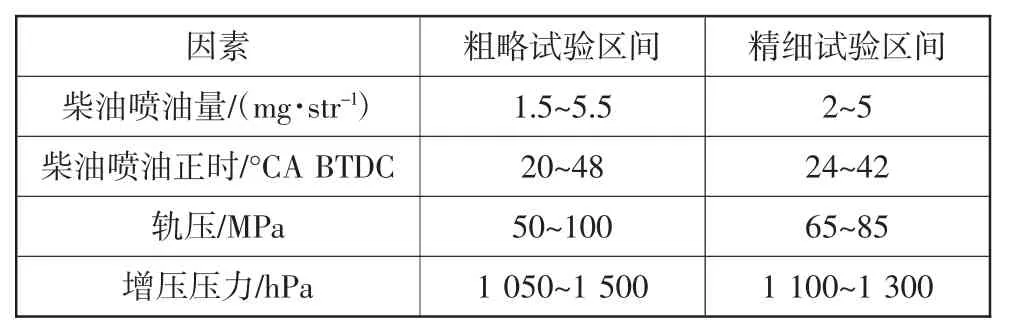

在选定喷油方式的基础上,对各因素(空气需求量除外)的试验区间进行摸底。试验中,关注烟度(FSN)、燃油消耗率(BSFC,BSFC=汽油和柴油总耗油量/功率)、压力升高率的变化。FSN=2.5、BSFC=300 g/(kW·h)、压力升高率=1.0 MPa/°CA 是各因素的边界,高于边界,燃烧稳定性变差。通过这种方法得出粗略试验区间,在粗略试验区间的基础上,进行边界交叉试验。缩小各因素边界,使烟度、燃油消耗率、压力升高率降低,直到燃烧稳定性变好,最终得出精细试验区间。各因素试验区间见表2。

表2 各因素试验区间

2.3 增压压力与空气需求量的约束关系

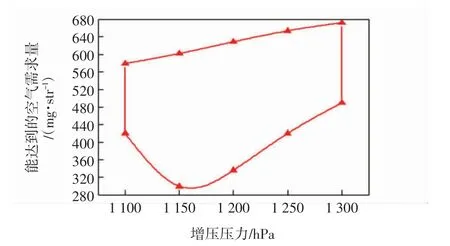

不同增压压力对应的空气需求量是不同的,需要寻找增压压力和空气需求量的约束关系。按表2中精细试验区间所示增压压力试验区间寻找约束关系,在精细试验区间内,选取增压压力间隔为50 hPa进行试验。闭环控制增压压力,通过开环调整EGR阀位置,寻找此增压压力下对应的最小和最大空气需求量。进行最小空气需求量试验时,需确保增压器没有喘振发生。

通过试验得出如图1 所示的约束关系。

图1 增压压力和空气需求量的约束关系

从图1 可以看出,能达到的最小空气需求量随增压压力的增大先减小后增大,在增压压力为1 150 hPa附近,空气需求量最小;能达到的最大空气需求量随增压压力的增大而单调增加。

2.4 DOE 的选择及DOE 列表的生成

选择使用何种DOE 将对模型质量产生至关重要的影响。目前,最优回归设计是应用最广泛的DOE。但最优回归设计是建立在真实模型基础上的,当真实模型已知时,最优回归设计是效率最高的设计。然而,当真实模型未知时,最优回归设计将无能为力。因为,最优回归设计不具有适应模型变化的稳健性[6]。本文的汽油/柴油双燃料发动机试验属于探索性试验,需要通过试验来给出真实模型的一个近似模型,故最优回归设计不可用。

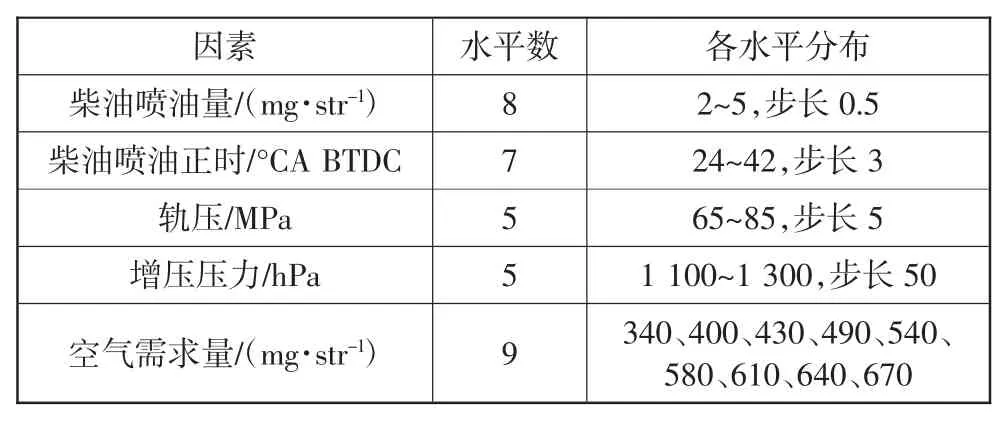

在缺少模型信息的条件下,要想得出模型,在试验区域上均匀布置试验工况是一个不错的选择。Johnson M.E.等[7]提出:如果试验工况之间的间隔达到某种准则(Minimax 或Maximin),能使所选工况的集合在试验区间内具有最好的均匀性,这些工况是确定的、非随机的。本文试验工况之间的间隔按照最小距离最大化(Maximin)[8]来设计。各因素试验工况的设置情况见表3。其中,空气需求量采用不等间隔设置。

表3 DOE 中各因素试验工况设置情况

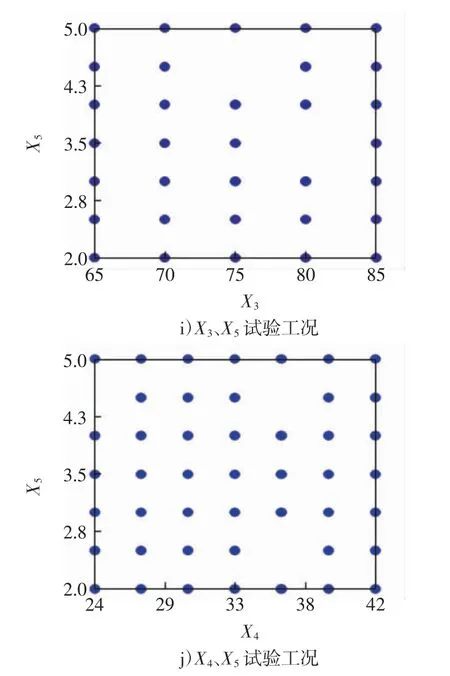

考虑到空气需求量和增压压力的约束关系,全因子试验共需7 840 个试验工况,实际中不可能进行这么多次试验。本次试验从全因子试验的7 840 个试验工况中选取160 个作为模型工况。通过自编程序生成的DOE 试验工况分布如图2 所示。其中,X1为增压压力,hPa;X2为空气需求量,mg/str;X3为轨压,MPa;X4为柴油喷油正时,°CA BTDC;X5为柴油喷油量,mg/str。

图2 DOE 试验工况分布

最后,选取DOE 调节参数的中心点设置10 个重复点(考察发动机在整个试验过程中状态是否一致)并手动设置10 个模型验证工况(分时段采集2次,共20 个工况),然后将其与DOE 生成的数据一起进行测试。模型验证工况不参与建模,只对模型进行合理性验证。验证结果将作为评价模型是否成功的重要依据。

3 模型建立

3.1 回归算法数学原理

本文采用的模型具有如下形式

式中:y 为n×1 观察向量;X 为n×r 设计矩阵;β 为r×1 未知参数向量;e 为随机误差且满足正态分布;σ2为误差方差,σ2>0。

通过最小二乘法获得式(1)的解向量:

建立HC 模型是为了根据模型预测未进行试验的工况的情况,故本文采用预测残差平方和最小化(Minimize PRESS)作为逐步回归算法(Stepwise)准则进行式(1)的求解。

3.2 模型评价指标

模型质量的评价通过拟合优度(goodness of fit)进行,拟合优度包括3 个统计量:决定系数、调整决定系数、预测决定系数。

式中:SSR 为模型计算值和测量平均值偏差平方和;SST 为测量值和测量平均值偏差平方和;SSE 为测量值和模型计算值偏差平方和,即残差平方和;yi为第i 次试验的测量值;为第i 次试验的模型计算值为n 次试验的测量平均值。

式中:n 表示测量点个数,r 表示回归模型系数个数(包括常数项)。

残差平方和SSE 的大小刻画了数据与模型的拟合程度,SSE 愈小,拟合得愈好。但“SSE 愈小愈好”不能作为回归自变量的选择准则,否则将导致全部自变量入选。此时,尽管根据式(3)定义的r2会非常接近1,但可能不是好的选择。因此,在自变量个数确定的情况下,根据r2进行模型的选择;在自变量个数不确定的情况下,根据进行模型的选择,选择原则为“愈大愈好”。

对带有n 组测量数据的数据集,用其中的n-1组测量数据进行模型拟合,将剩余的一组测量数据的自变量代入此模型所得到的值为一个预测值。测量值和模型预测值的差称为预测残差。预测决定系数表示模型的预测能力,其值愈大,模型的预测能力愈强。

3.3 模型阶次选择

模型阶次为模型的固有特性,每一模型均有一个最合适的阶次。通常情况下,随着模型阶次的提高,模型的拟合优度会逐步提高。但模型阶次的提高会使模型预测能力变差,产生所谓的多项式摆动。本文综合考察拟合优度、均方误差平方根RMSE 和预测误差平方根PRESS RMSE 来选择模型阶次。其中:

RMSE 越小,模型拟合的质量越高,此时对应较好的拟合优度;PRESS RMSE 越小,模型的预测能力越强,对单个数据点越不敏感。通常情况下,PRESS RMSE>RMSE,且PRESS RMSE 的值接近RMSE。但随着模型阶次的增加,PRESS RMSE 与RMSE 开始出现分离,此时模型出现过拟合,PRESS RMSE 与RMSE 开始出现分离的阶次即为最合适的阶次。

图3 为HC 模型拟合优度与阶次的关系,图4为HC 模型误差平方根与阶次的关系。

图3 模型阶次对拟合优度的影响

图4 模型阶次对误差平方根的影响

从图3 和图4 可以看出,随着模型阶次的增加,拟合优度逐渐增加,RMSE 和PRESS RMSE 逐渐减小。在HC 模型2 阶处,RMSE 与PRESS RMSE 开始出现分离,即HC 模型开始出现了过拟合,故选择HC 模型的阶次为2 阶。

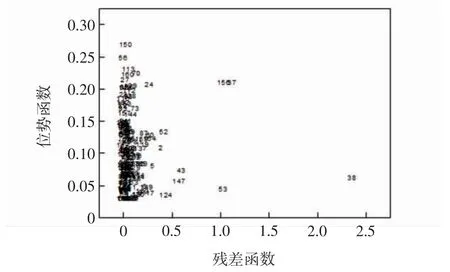

3.4 异常点识别

从160 个工况获得的一批数据中,一般只有少量数据不符合模型的假设,这种数据就是所谓的异常点。本文根据经验以及在对多种统计量进行研究的基础上,使用位势-残差(Potential-Residual,P-R)图[9]进行异常点识别。

Hadi A.S.基于“强影响观察要么响应变量取值异常,要么预测变量取值异常,或者两者都有”提出了一种度量第i 个观察影响的工具[10-11],定义第i 个观察影响的度量为:

式中:r 为回归方程系数个数;di为正规化残差;ei为第i 次试验的随机误差;pii为设计阵X 的投影阵对角元。

式(12)右边第一项是由杠杆值pii生成的位势函数,度量X-空间中异常程度;式(12)右边第二项是度量响应变量异常程度的残差函数。

根据式(12)构造P-R 图,区分哪些非正常的观察是高杠杆点、异常点,或两者都是。在确定模型阶次为2 阶的基础上,针对HC 模型得到如图5 所示的P-R 图。图中,横坐标为式(12)右边第二项残差函数,纵坐标为式(12)右边第一项位势函数。

图5 HC 模型位势-残差(P-R)图

从图5 可以看出,位势函数值没有特别异常的点,数据编号为37、38、53、156 的工况,残差函数值偏大,明显偏离其他工况,将其识别为异常点。

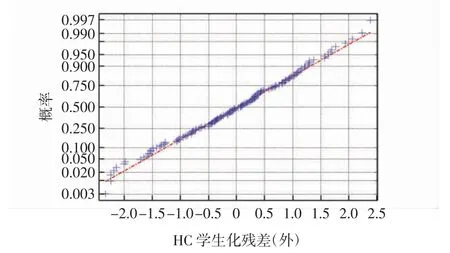

3.5 正态分布假设判断

正态概率图(Normal Probability Plots)用来评价测试数据是否满足式(1)所示的正态分布,或提供正态分布假设有问题的警告。在正态概率图中,如果所有的数据点都落在直线附近,那么正态分布假设是合理的。在确定模型阶次为2 阶并去除异常点的基础上,以学生化残差(外)为横坐标,得到的正态概率图如图6 所示。

图6 HC 模型正态概率图

从图6 可以看出,大部分数据点的概率均落在直线附近,即针对HC 排放模型式(1)正态分布的假设是合理的。

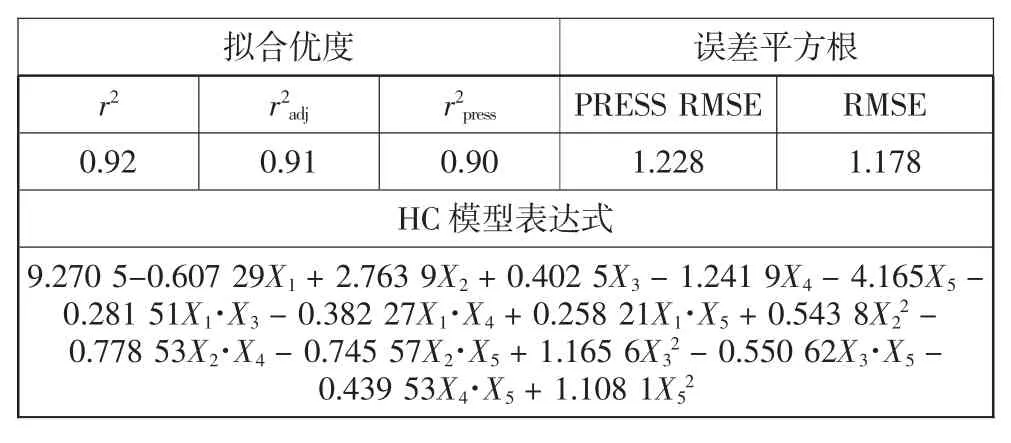

3.6 模型确立及验证

最终确立的模型信息见表4。其中,X1为增压压力,hPa;X2为空气需求量,mg/str;X3为轨压,MPa;X4为柴油喷油正时,°CA BTDC;X5为柴油喷油量,mg/str。

表4 模型信息表

从表4 可以看出,经过阶次选择、去除异常点后,模型获得了很好的拟合优度。

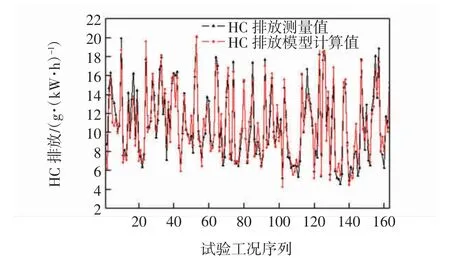

HC 排放测量值与模型计算值比较如图7 所示。

图7 HC 排放测量值与模型计算值比较

从图7 可以看出,HC 排放测量值与HC 排放模型计算值吻合很好,所建立的HC 模型很好地描述了测量数据。

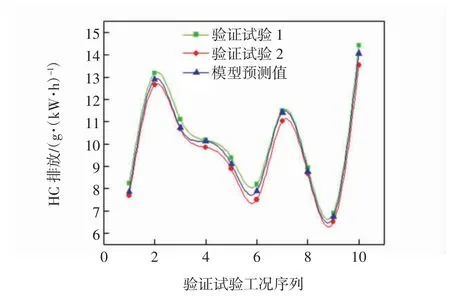

HC 排放模型预测值与2 次验证试验测量值比较如图8 所示。

图8 HC 排放模型预测值与2 次验证试验测量值比较

从图8 可以看出,HC 排放模型预测值与2 次试验验证测量值的误差均较小,说明所建立的HC 模型具有良好的预测性。

故针对1 700 r/min@60 N·m 工况,HC 排放相关的评判计算可直接使用表4 中的模型表达式来进行。

4 结论

1)针对汽油/柴油双燃料发动机1 700 r/min@60 N·m 工况,通过表4 中的2 阶多项式回归模型对HC 排放特性进行描述具有较高的精度。

2)通过汽油/柴油双燃料发动机1 700 r/min@60 N·m 工况,详细介绍了试验设计、模型建立、模型评价整个过程。此过程对建立汽油/柴油双燃料发动机的其他性能、排放指标模型具有借鉴意义,可为基于模型的标定在汽油/柴油双燃料发动机上的应用提供基础。