正时链条张紧器低速敲击噪声降低方法的研究

罗秋萍 刘胜强 刘 川 杨建林 朱钢毅 孙 萧

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

正时系统是发动机连接曲轴与凸轮轴,以及平衡轴或机油泵、水泵等负载的装置,通过轮齿啮合传递动力,在发动机内部起到桥梁的作用。同时,正时系统能保证发动机精确的配气相位,维持发动机正常工作[1]。

正时系统主要靠橡胶皮带或链条传递动力。随着发动机功率和转矩的不断提高,需要更加可靠的正时系统。由于链条可靠性较高,逐渐替代了皮带。

本文主要的研究内容是正时链条张紧器在无质量问题的前提下产生低速敲击噪声的机理及噪声降低方法。

1 正时链条张紧器的结构与工作原理

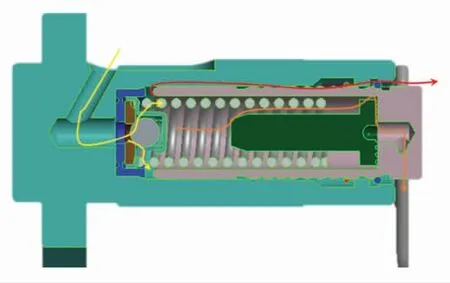

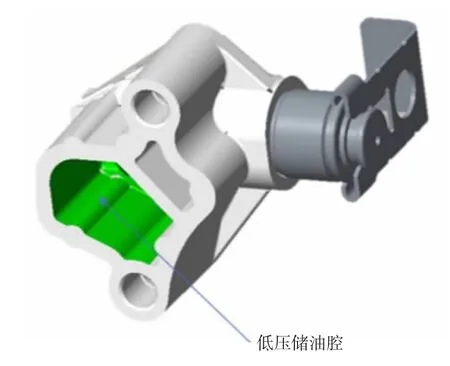

正时链条张紧器的结构如图1 所示。

正时链条张紧器主要由壳体、主弹簧、柱塞、安装卡环(或插销)、防跳齿卡簧(或棘齿)、控油盘、单向阀等组成。其中,作为重要组成部分的单向阀是一个组件,由底座、垫片、钢球、弹簧与阀帽组成。因为单向阀的单向流通特性,壳体内腔体被分为提供阻尼的高压腔与补油的低压腔。

正时链条张紧器柱塞在主弹簧力作用下伸出与动轨接触,弹簧力将正时链条绷紧。发动机起动后,低压腔的机油克服单向阀开启压力,快速通过阀帽,补充进高压腔。此时,正时链条张紧器产生的张紧力主要由柱塞弹簧力和机油压力提供。当松边链条出现波动时,动轨绕着固定点小幅旋转,压缩正时链条张紧器柱塞,高压腔体积变小。由于机油的可压缩性较小,柱塞在被压缩过程中,机油通过柱塞前端的阻尼小孔和柱塞与壳体的配合间隙泄出。泄油产生的阻尼吸收链条的波动,降低了啮合噪声[2-3]。

2 正时链条张紧器敲击噪声产生的机理

正时链条张紧器通过柱塞压缩产生的阻尼力来抑制链条的抖动,若正时链条张紧器无法抑制链条的抖动,则会出现链条拍打动轨产生链条拍打噪声,或动轨与正时链条张紧器柱塞分离,产生动轨与正时链条张紧器柱塞敲击噪声。正向设计开发正时系统时,需要进行动态试验来对正时链条张紧器进行选型,因为正时链条张紧器需满足链条内张力与柱塞振幅要求。但是动态测试无法覆盖所有发动机工况,即使进行了正时链条张紧器选型,仍有产生正时链条张紧器敲击噪声的风险。尤其是当机油温度较低时,容易产生敲击噪声。低速时,VVT(可变气门正时)调节角度较大,机油消耗较大,且机油压力较低,供给正时链条张紧器的机油压力降低,因此低速时容易产生正时链条张紧器敲击噪声。同时,因为低速时,发动机其他噪声均较低,正时链条张紧器的敲击噪声比高速时明显且易识别。

本文基于多款发动机的正时链条张紧器低速敲击噪声,研究正时链条张紧器无法抑制正时系统抖动的原因及解决正时链条张紧器低速敲击噪声的相应措施。

3 降低正时链条张紧器低速敲击噪声的方法

3.1 减少机油泄出量增大正时链条张紧器阻尼力

因正时链条张紧器壳体内部高压腔的机油可压缩性小,柱塞压缩过程会产生阻尼力。但如果内部有空气未及时排出,阻尼力会因为空气的可压缩性大幅度降低。因此,为保证正时链条张紧器正常工作,需排出内部空气。

为了使正时链条张紧器柱塞内部排气顺畅,柱塞顶端设计排气孔,同时正时系统布局时需要考虑发动机整机在发动机机舱内的倾斜角度。正时链条张紧器柱塞朝上布局,有利于气体排出。

高压腔的机油泄出有2 个途径:

途径1,如图2 中红色曲线,机油从柱塞与壳体配合间隙中流出;

图2 正时链条张紧器机油流动路线

途径2,如图2 中橙色曲线,机油从柱塞内部排气孔排出。

调整正时链条张紧器阻尼力,主要是调整这2个途径的机油泄出速度。

途径1 机油泄出速度调整方法为减小柱塞与壳体配合间隙,增大阻尼力[4-5]。但较多厂家基于柱塞运行过程同轴度要求、加工成本与产品平台化考虑,会将配合间隙设计为固定范围。

途径2 机油泄出速度调整方法为通过调整柱塞内部机油顶端泄出速度,这是最常见的调整方式。一般在弹簧末端增加控油盘或者螺塞,通过控制控油盘或螺塞的迷宫尺寸起到调整机油泄出量的作用。

机型A 的控油盘结构如图3 所示。

图3 控油盘

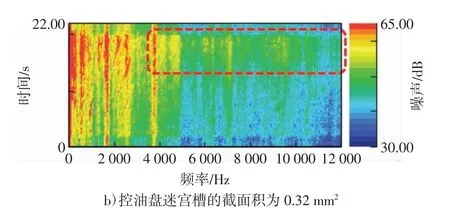

调整控油盘迷宫槽的截面积,由0.09 mm2更改为0.32 mm2。振动频率为25 Hz 时,阻尼力由210 N增大至580 N。在正时链条张紧器产生敲击噪声的发动机上进行NVH 性能测试,测试结果如图4 和图5所示。

图5 不同控油盘迷宫槽截面积的正时链条张紧器振动云图

从图4 和图5 可知,通过增大控油盘截面积来增大正时链条张紧器阻尼力,可以有效降低正时链条张紧器低速敲击噪声,正时链条张紧器振动加速度由110 g 减小至45 g。

但阻尼力增大的同时会带来正时系统内张力增大,增大了链条啸叫风险。若链条内张力超过了链条疲劳极限,链条会出现疲劳断裂失效现象。因此,在通过增大正时链条张紧器阻尼力来降低正时链条张紧器低速敲击噪声时,需同步评估链条啸叫风险,并进行正时系统动态测试以评估链条受力,确定链条内张力是否在设计范围内。

3.2 增大正时链条张紧器单向阀进油量与增设储油腔

如前所述,机油从正时链条张紧器低压腔进入高压腔,高压腔机油泄出产生阻尼力。因为单向阀进油量等于机油消耗量,若低压腔进油量不够,即使减小了泄油速度,阻尼力也有可能无法增大。

柱塞往外伸出时,导致机油体积变化,需要单向阀及时补充机油。若单向阀进油不及时,高压腔内出现部分真空,而柱塞进入了下一个振动循环,因真空的可压缩性,使得阻尼力大幅度减小,进而导致正时链条张紧器产生敲击噪声。

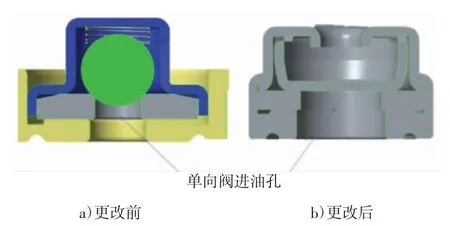

机型B 为了增大单向阀进油量,由球阀更改为柱塞阀,进油口直径从2.5 mm 更改至5 mm,如图6所示。

图6 增大单向阀进油孔

测试结果如图7 所示。

图7 正时链条张紧器低速敲击振动加速度变化(绿色为增大单向阀进油孔)

从图7 可以看出,增大单向阀进油孔后,正时链条张紧器低速敲击振动加速度由37 g 减小至16 g。

若正时链条张紧器单向阀外部机油储油量不够,即使增大进油孔,仍无法有效增大实际进油量。

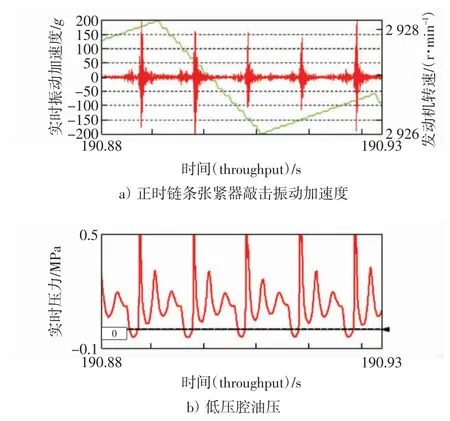

机型B 经测试发现,正时链条张紧器出现低速敲击振动时,低压腔油压出现负压。如图8 所示。

图8 正时链条张紧器敲击振动对应低压腔油压

原因是正时系统为了克服负载波动,正时链条张紧器柱塞进行往复运动。当储油不够时,高压腔体积变化迅速将低压腔抽成真空。高压腔机油得不到及时补充,阻尼力减小,加剧了正时系统抖动,柱塞位移增大,需要的机油量更大。恶性循环加剧了正时链条张紧器敲击噪声的产生。

因此,设计时通常增设低压储油腔来进行储油。低压储油腔可设计在正时链条张紧器壳体上,也可以设计在缸体上。

图9 为常见的正时链条张紧器低压储油腔结构。

图9 正时链条张紧器低压储油腔结构示意图

机型B 的正时链条张紧器增设低压储油腔后,进行了测试,结果如图10 所示。

图10 增设低压储油腔后正时链条张紧器敲击振动加速度变化

从图10 可以看出,增设低压储油腔后,正时链条张紧器低速敲击振动加速度由200 g 减小至70 g。

3.3 增大主油道机油压力

增大主油道机油压力,也可以有效增大正时链条张紧器阻尼力,这也是正时链条张紧器敲击噪声在高转速机油压力大时不容易发生的原因之一。

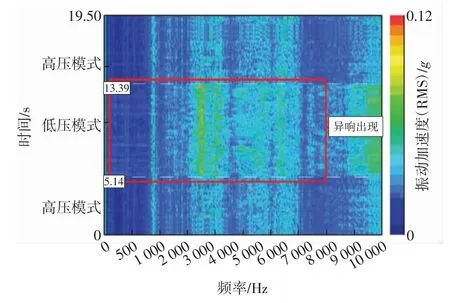

机型C 在正时链条张紧器出现敲击噪声工况进行机油泵高低压模式切换,并进行测试,结果如图11所示。

图11 机油泵高低压模式下正时链条张紧器振动加速度变化

从图11 可以看出,将机油泵低压模式切换成高压模式,正时链条张紧器低速敲击噪声明显降低;再切换回低压模式,正时链条张紧器低速敲击噪声明显增大。

3.4 增大正时链条张紧器柱塞弹簧力

正时链条张紧器柱塞弹簧力根据发动机凸轮轴转矩设计,一般在50~110 N 范围内。当发动机刚起动,没有阻尼力时,正时系统主要靠弹簧力抑制振动[5]。因此,增大正时链条张紧器柱塞弹簧力,可有效降低发动机起动时正时链条张紧器敲击噪声。

4 结论

1)减少机油泄出量增大正时链条张紧器阻尼力、增大正时链条张紧器单向阀进油量与增设低压储油腔、增大主油道机油压力,均可有效降低正时链条张紧器低速敲击噪声。

2)增大正时链条张紧器柱塞弹簧力,可有效降低发动机起动时正时链条张紧器敲击噪声。