汽油机冷机间歇性抖动问题的研究*

黄 锋 汪西力 徐小翔 曾小春 王 毅

(1-江铃汽车股份有限公司 江西 南昌 330001 2-江西省汽车噪声与振动重点实验室)

引言

怠速抖动问题一直是汽车生产企业非常关注的NVH 问题之一。随着整车各种控制能力的不断提高,人机交互的不断完善,客户对驾乘体验要求越来越高。在这样的背景下,怠速抖动问题显得愈发突出,严重影响到客户驾乘舒适性[1]。

怠速抖动问题主要从源头不稳定激励和路径上进行解决。源头激励和怠速工况燃烧稳定性相关,国内外学者对冷机燃烧稳定性进行了大量研究工作。刘德新等[2]研究发现,运用燃油二次喷射策略,可有效改善直喷汽油机缸内混合气分布,减少燃油碰壁,从而改善燃烧稳定性;高剑等[3]通过模拟研究,发现喷油时刻对点火过程和燃烧特性有显著影响;胡春明等[4]利用高能点火系统提高了暖机过程中混合气的燃烧速度。路径上主要考虑避免PT 缸体模态与发动机主要激励频率的耦合放大。对于起燃阶段,当前更多的是在发动机台架上进行重点参数扫描试验,且关注度更多是放在排放指标上,而对整车各性能的综合评估研究较少。

本文针对某汽油车型催化器加热阶段的间歇性抖动问题,对可能存在的原因进行排查和分析,得出引起抖动的根本原因为冷机缸与缸之间、单缸各循环之间燃烧稳定性差,发动机不稳定激励经PT 悬置、车架、车身悬置、车身再传递至座椅,表现出间歇性抖动。通过对整车的重点参数进行扫描试验,优化了催化器加热阶段控制参数,有效改善了燃烧稳定性,解决了起燃阶段的间歇性抖动问题。同时,通过进一步验证试验得出,排放离排放限值的余量在工程余量目标内。

1 某汽油车型起燃阶段间歇性抖动问题概述

1.1 问题描述

某汽油车型在开发阶段存在冷机间歇性抖动问题。该车型怠速控制策略为:冷起动后转速快速上升至1 700 r/min 左右,然后进入转速为1 250 r/min 的催化器加热阶段;在常温环境下维持约50 s 之后,转速快速下降至1 000 r/min,并随着冷却水温度升高逐渐降低至热机怠速750 r/min。对怠速工况进行评估可知,发动机起动后的前6 s,抖动可接受;6 s 后至起燃阶段结束,存在较为严重的间歇性抖动;发动机转速下降至1 000 r/min 后,抖动可接受。

1.2 问题数据采集

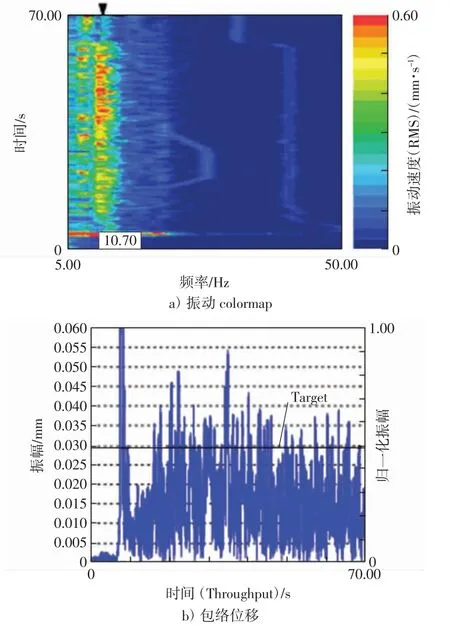

采集座椅导轨的振动水平作为抖动的评价参数。对于起燃阶段间歇性抖动,主要从两个维度进行评判:一是座椅导轨振动频率为5~100 Hz 区间的位移包络求解最大值不超过0.029 mm;二是让步补充评判标准为:允许包络小幅度超过标准线,但50 s 内超过标准线的频次不超过3 次。座椅导轨振动Colormap 及包络位移如图1 所示。

图1 起燃阶段座椅振动数据

从图1a 可以看出,座椅间歇性抖动主要由Y方向10.7 Hz 贡献,为发动机0.5 阶频率;从图1b 可以看出,包络位移最大为0.055 mm,远超标准线,且50 s 内超过标准线的频次约45 次,主观可明显感受到多次幅度较大的抖动冲击。

2 试验分析和诊断

2.1 抖动问题分析流程

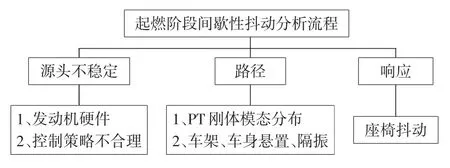

根据抖动问题分析中常用的“源-传递路径-分析”理论[5]对起燃阶段间歇性抖动的可能原因制定分析流程,运用LMS Test.Lab 测试分析系统和Kibox燃烧分析仪进行一一分析。起燃阶段间歇性抖动问题分析流程如图2 所示。

图2 起燃阶段间歇性抖动分析流程

图2 中,源头方面主要研究发动机的不稳定激励,从可能的硬件和控制策略两方面入手;传递路径上主要排查PT 刚体模态分布[6]、隔振及车身悬置的装配是否异常。

2.2 源头分析

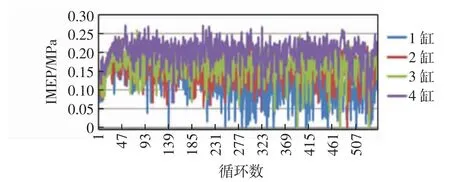

分别在各缸装配火花塞式气缸压力传感器,运用Kibox 燃烧分析仪测试起燃阶段各缸燃烧状况。各缸IMEP(指示平均有效压力)波动结果如图3 所示,抱怨汽油车型起燃阶段IMEP 平均值在0.15 MPa附近,但极不稳定,IMEP_COV(指示平均有效压力_循环变动系数)高达35%,有些循环甚至接近失火。

图3 起燃阶段各缸IMEP 波动状况

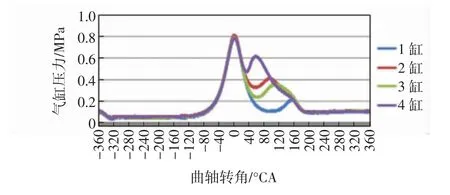

图4 为某一典型循环气缸压力特征曲线。

图4 某典型循环气缸压力特征曲线

从图4 可以看出,第1 缸点火严重滞后,燃烧爆发压力出现在1/4 冲程或1/2 冲程或更迟。

从以上数据可以看出,源头的不稳定激励必会带来座椅的不稳定抖动。

2.2.1 发动机硬件导致燃烧不稳定排查

影响汽油机燃烧的主要因素为燃油、空气、点火、附件负载4 个方面,而起燃阶段相关附件并未开启,可排除附件负载的影响。因此,主要从喷油器、进气均匀性、高能点火线圈等方面进行排查。

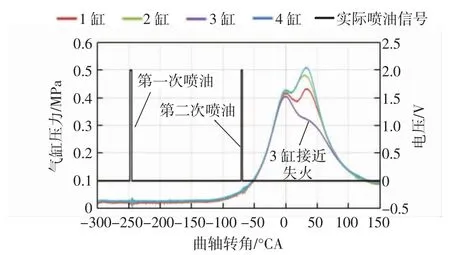

1)实际喷油信号。将喷油器线束通过引线与Kibox燃烧分析仪相连,测试其实际喷油信号。控制策略为:采用二次喷射,首次喷油提前角为250°CA BTDC,第二次喷油提前角为70 °CA BTDC,二次喷油比例为0.41 ∶1。实际喷油信号如图5 所示。

图5 实际喷油信号

图5 中的实际喷油信号显示,首次喷油提前角在248°CA BTDC 附近,第二次喷油提前角在71°CA BTDC 附近,二次喷油比例为0.40 ∶1。实际喷油信号与控制信号几乎一致,但依然出现了偶发失火,可排除喷油器的影响因素。

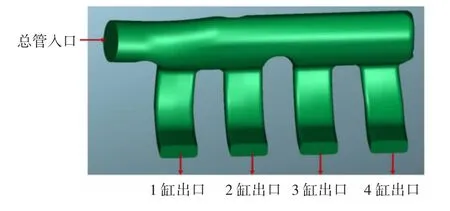

2)进气歧管。发动机进气歧管为侧边进气结构,新鲜空气经稳压腔后分别进入1~4 缸。在冷机怠速工况进气流量范围内,对进气均匀性进行分析,进气歧管CFD 模型如图6 所示。

图6 抱怨发动机进气歧管CFD 模型

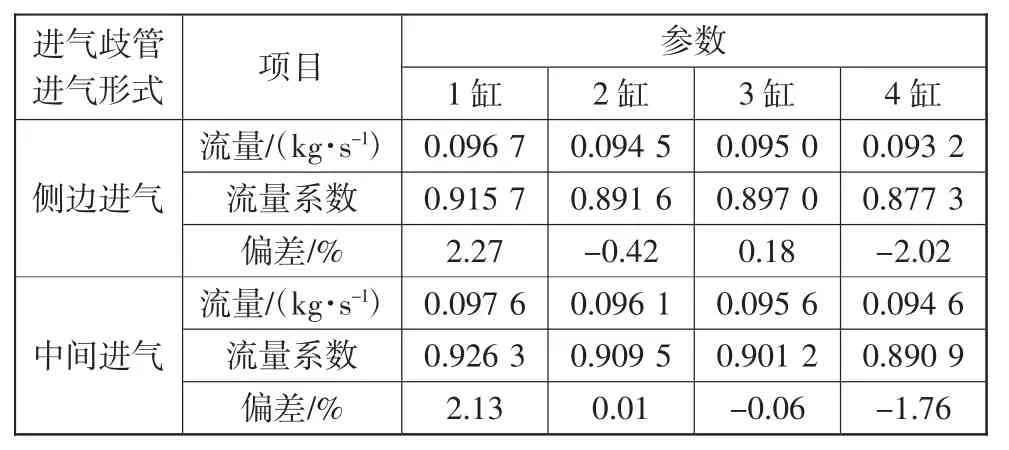

结果显示,1、4 缸进气均匀性不如2、3 缸,1 缸实际进气偏多,4 缸实际进气偏少。按此分析结论,进气歧管似乎会影响到1、4 缸的燃烧均匀性。进一步分析某机型中间进气型进气歧管的进气均匀性,同时测试燃烧状况,结果同样是1、4 缸进气均匀性不如2、3 缸,但燃烧稳定性却较好,冷机IMEP_COV 在20%以内。两款进气歧管的进气均匀性CAE 分析对比结果见表1。表1 中,偏差的计算公式为:

表1 进气歧管进气均匀性CFD 分析结果

式中:ei为第i 缸进气岐管的偏差;ci为第i 缸的流量系数;c 为4 个缸的平均流量系数。

侧边进气型进气歧管发动机冷机燃烧状况如图7 所示。

对表1 和图7 进行分析可知,无论侧边进气型进气岐管,还是中间进气型进气歧管,受1、4 缸进气岐管拐角和距离影响,1、4 缸进气均匀性都不如2、3缸,可能会影响到各缸的燃烧一致性,但并非是主要的影响因素。如果对进气岐管结构进行优化,只能考虑在4 个进气岐管间再建立一个副稳压腔,这样会违背气体动力学原理,因此基本无进一步优化的空间。

图7 侧边进气型进气歧管发动机IMEP

3)高能点火线圈。高能点火线圈可以提高火焰传播速度。原点火线圈的点火能量为90 mJ,更换成140 mJ 高能点火线圈后,进行测试评估。结果显示,更换成140 mJ 高能点火线圈后,燃烧稳定性和抖动状况有所改善,但依然处于较差的水平,远达不到可接受的标准。两种点火线圈的IMEP 波动状况如图8 所示。

图8 高能点火线圈对燃烧稳定性的影响

从图8 可知,如工程切换(将90 mJ 点火线圈更换成140 mJ 高能点火线圈),性价比不高。

2.2.2 控制策略不合理导致燃烧不稳定

包括患者夫妇染色体异常和胚胎遗传缺陷。流产物常为空孕囊或结构异常的胚胎。染色体异常包括染色体数目异常和结构异常。

冷机怠速工况下,混合气形成条件差,火花塞附近缺少可燃混合气,易导致缸内燃烧稳定性及各缸间的燃烧一致性变差[7],进一步造成发动机冷机怠速工况燃烧稳定性变差。在冷机怠速控制策略上,需综合考虑排放、驾驶性和NVH 性能。其中,混合气越浓,燃烧稳定性越好,但不利于排放;根据台架冷机参数扫描结果,喷油提前角、燃油喷射模式对HC 排放和燃烧稳定性均会产生较大影响。喷油过早(喷油提前角过大)会增大燃油液滴碰壁的概率[8];推迟点火(点火提前角减小)可以让发动机滞燃期延长,使排气温度上升更快,催化器可以更快达到一定的转化效率,但会降低燃烧效率及燃烧稳定性;提高冷机转速可以增大发动机负载,改善燃烧稳定性,并一定程度提高排气温度上升速率,但过高的冷机转速可能带来起步突兀的驾驶性抱怨。

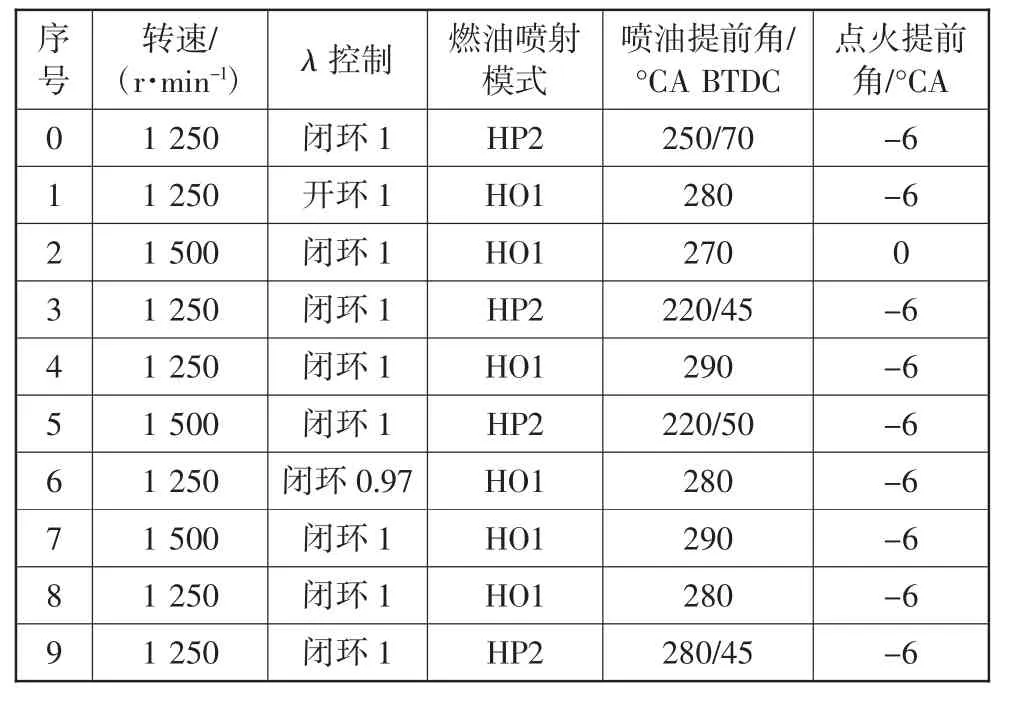

在整车冷机怠速工况下,对混合气浓度、点火提前角、燃油喷射模式、喷油提前角和冷机怠速转速5个控制参数进行9 个组合试验验证,同步监测燃烧稳定性和座椅抖动状况。每组试验均邀请驾评团队进行抖动状况主观打分,9 个参数组合见表2。其中,序号0 为基本(Base)参数,HO1 表示单次喷油,HP2表示二次喷油。

表2 9 个参数组合

试验结果汇总见表3。

表3 重点参数试验结果汇总

从表3 的试验结果可知,9 组参数中,序号1、序号2、序号3 的参数均对冷机燃烧稳定性和抖动状况有质的改善,间歇性抖动达到可接受标准;而序号4~序号8 的参数对燃烧稳定性和抖动状况有一定的改善,但达不到可接受标准;序号9 的参数对燃烧稳定性和抖动状况的改善程度很小。

2.3 传递路径分析

2.3.1 PT 刚体模态测试分析

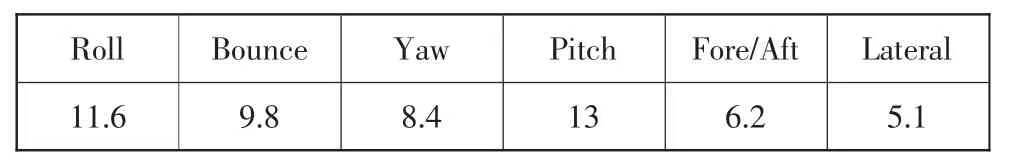

PT 刚体模态测试结果见表4。

表4 PT 刚体模态测试结果Hz

2.3.2 车架、车身悬置装配检查

经过对车架、车身悬置装配进行检查,未发现明显异常。重新装配后,进行驾评,抖动状况无改善,非抖动问题根本原因。

3 确定优化措施

从以上分析可知,发动机燃烧不稳定是间歇性抖动的根本原因。喷油、点火能量、进气均匀性并不是燃烧稳定性的主要影响因素,而控制策略的差异会给燃烧稳定性带来较明显的影响。试验扫描出的3组潜在优化策略分别为:

序号1:1 250 r/min+λ=1 开环控制+单次喷油(280°CA BTDC);

序号2:1 500 r/min+0°CA 点火提前角+单次喷油(280°CA BTDC);

序号3:1 250 r/min+二次喷油(220/45°CA BTDC)+点火提前角-6°CA。

1)对于序号1,虽然是λ=1 开环控制,实际监测过量空气系数为0.95 附近,评估混合气过浓,排放不易达标;

2)对于序号2 和序号3,初步评估均可尝试用于排放试验验证。但增加样车数量进行驾评,发现将序号3 的参数用在某些样车上,抖动呈现一定散差,NVH 鲁棒性不如序号2;

3)将序号2 的参数进行排放试验验证,对同一辆车进行两次试验,HC 排放离HC 排放限值还有35%左右的余量,均在工程余量目标内;

4)考虑到1 500 r/min 冷机转速可能带来起步突兀驾驶性抱怨,优化挡位转速控制策略,一旦挂入D挡,EMS 识别起步意图,随即将发动机转速降至1 250 r/min。

综上所述,最终将优化策略选取为序号2。

4 结论

本文对某汽油机冷机抖动问题进行了研究,主要结论有:

1)对冷机抖动问题进行了主客观评估,明确了主客观接受标准;运用“源-路径-响应”模型对可能影响的因素进行了一一排查,得出冷机燃烧稳定性差是引起抖动的根本原因。

2)研究了硬件对冷机燃烧稳定性的影响。通过试验得出实际喷油信号无异常;通过仿真和试验相结合的方法得出进气歧管进气均匀性非燃烧稳定性的主要影响因素;通过试验对比得出高能点火线圈对燃烧稳定性有一定改善。

3)在整车范围内,调整控制策略,同步测试座椅抖动客观参数和发动机缸内燃烧状况,发现:发动机转速、燃油喷射模式、喷油提前角、混合气浓度、点火提前角均会给燃烧稳定性带来影响。最终通过试验和各性能综合评估选取1 500 r/min+0°CA 点火提前角+单次喷油(280°CA BTDC)为优化控制策略。