三种多元醇对活性墨水性能的影响

盛楠 辛有志

(天津晶丽数码科技有限公司)

喷墨打印技术是一种低价、快速、精度高的打印方法。自20世纪70年代实现商业化[1]。目前,在纺织品方面,喷墨打印主要替代已有的模拟制造工艺,如丝网印刷、转印、移印、喷涂等[2]。喷墨打印比传统印花工艺有很多优势,比如反应速度快,无需制版,可以实现小批量生产;打印成本低,效果好;产生废水少,对环境污染小;不需要工作人员去调制色浆、能够满足个性化定制等。随着人们生活水平提高,人们对个性化、多品种、短周期、文化创意与环保纺织品的消费需求与日俱增,同时国家对环境保护方面要求越来越严格,越来越多的印花企业开始转变生产方式,向数码印花行业转型,数码印花技术正在逐步取代传统的平网和圆网等丝网印刷。

用于喷墨打印的墨水主要有四种类型:相变型[3]、溶剂型[4]、水性[5]、紫外光固化型[6],目前纺织行业主要使用水性墨水,水性墨水的优点是价格便宜,对环境污染小。在配制新的墨水配方时,工程师必须考虑每个组成部分对墨水的整体性能的影响。为了获得喷印性能优良的墨水,墨水的所有物理化学性质要满足对应的喷头[7]。在配制水性墨水的过程中,一般比较关注墨水的黏度、表面张力、pH值、电导率、离子含量等,这些指标对于控制墨水的品质有很重要的作用。

水性墨水中通常含有大量的多元醇,本文主要讨论三种多元醇对于活性墨水的影响。一般市面上使用的活性墨水的表面张力一般在30-40mN/m之间,而乙二醇、丙二醇及甘油的水溶液的表面张力在40以上对墨水整体的表面张力影响很小,所以这里不讨论不同多元醇对墨水表面张力的影响。我会从三个方面来讨论三种多元醇对活性墨水的影响,包括:不同多元醇对墨水粘度的影响及在棉织物上的上色强度对比、布面渗透情况对比。

一、活性染料上染过程及原理

活性染料是一种能够与纤维素纤维发生化学反应的染料,其分子结构中含有一个或多个反应性基团。这些反应基团在适当的条件下与纤维素纤维上的羟基发生亲核取代反应或亲核加成反应,从而形成共价键,使染料牢固地附着在纤维上。数码印花用活性墨水使用的染料一般为K型或KN型活性染料。其使用的K型活性染料的活性基团一般为一氯均三嗪,它可以与纤维素纤维上的羟基发生亲核取代反应形成共价键;其使用的KN型活性染料的活性基团一般为乙烯砜基,它可以与纤维素纤维上的羟基发生亲核加成反应形成共价键。

数码印花一般工艺流程可以分为三大步骤:第一步,面料前处理、喷墨打印、打印后处理。面料前处理主要是对布料进行上浆,降低纤维的毛细管效应,防止染料渗化。第二步,喷墨打印阶段就是将活性墨水直接喷射到处理过的布料上。第三步,打印后处理包括布料烘干、汽蒸、水洗等操作。

在数码印花的过程中,活性染料的上染过程可以分为三部分:

1.染料的吸附:染料吸附到纤维的表面。从染料被喷射到布料上至布料被烘干,这一段时间染料会吸附到其接触的纤维表面。

2.染料的扩散和固色:

在常规染色过程中,染料在纤维中的扩散是最慢的一个过程。扩散速度的快慢主要取决于纤维的结构和染料的性质与结构。纤维无定形区含量越高,纤维溶胀越充分,染料分子扩散越快;染料分子越小,直接性越低,扩散就越快,反之就越慢。而对于数码印花来说,染料的扩散过程与常规染色中的扩散过程相似。在汽蒸时,纤维会迅速吸水溶胀,纤维充分溶胀后染料在纤维无定形区向纤维内部逐渐扩散,由于这个过程中温度和pH值都达到了活性染料的反应条件,在染料扩散的过程中染料的活性基团与纤维发生反应形成共价键。在数码印花中,染料的扩散和固色是同时进行的。

3.染料的水洗及后处理:活性染料固色后要进行充分的洗涤,主要是为了洗去纤维上的浆料、碱剂、染料、死染料。死染料主要包括活性染料的活性基团水解、醇解或与浆料反应生成的没有反应能力的染料。

二、测试使用的仪器及设备

打印机:Epson L130

布:平纹上浆棉布

染料色浆:天津晶丽数码有限公司的活性红6B色浆、活性青GF色浆、活性黑VS色浆、活性黄4G色浆

试剂:Sulfonyl 465(赢创)

乙二醇(陶氏化学)

丙二醇(陶氏化学)

甘 油(陶氏化学)

粘度计:博勒飞DV2T转子黏度计

测色仪:爱色丽CI7860

三、实验步骤:

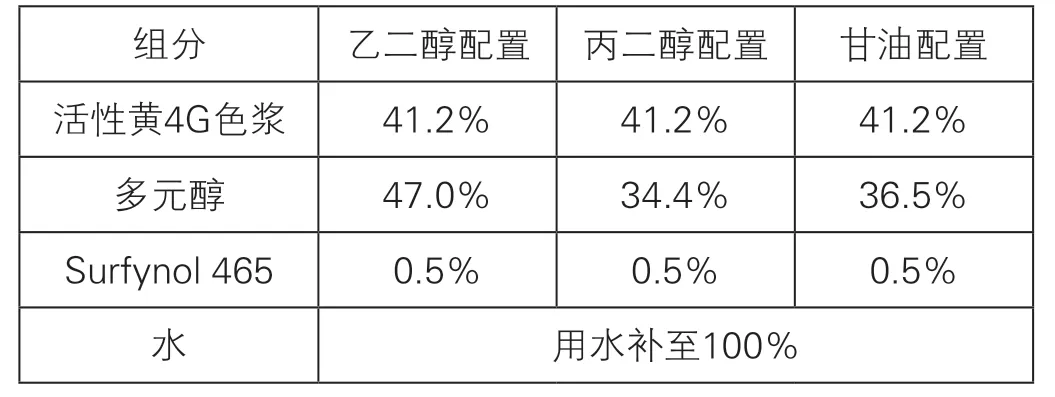

使用乙二醇、丙二醇、甘油与不同颜色色浆配置墨水,配置时控制墨水的粘度在5-6cp之间,具体配方见表1-4。测试各个墨水的粘度,打印各个墨水并测试不同多元醇配置的墨水的染色相对强度,同时对比布面渗透情况。

活性黄墨水配方及粘度:

表1

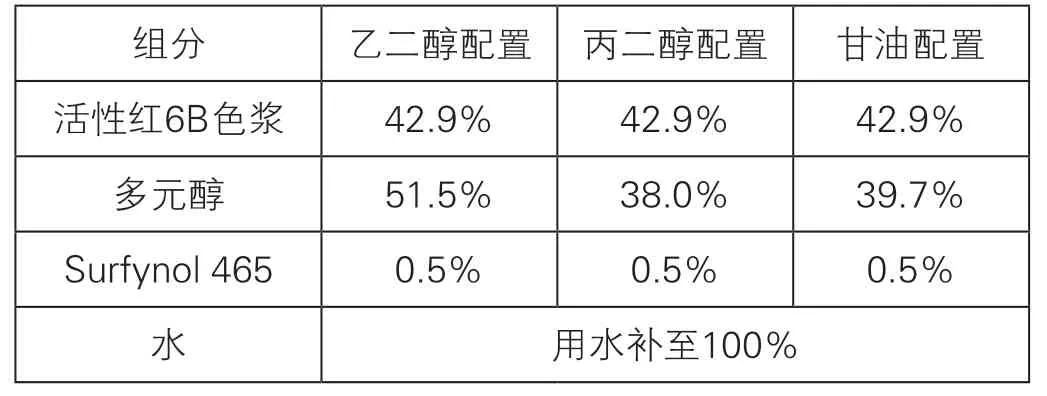

活性红墨水配方:

表2

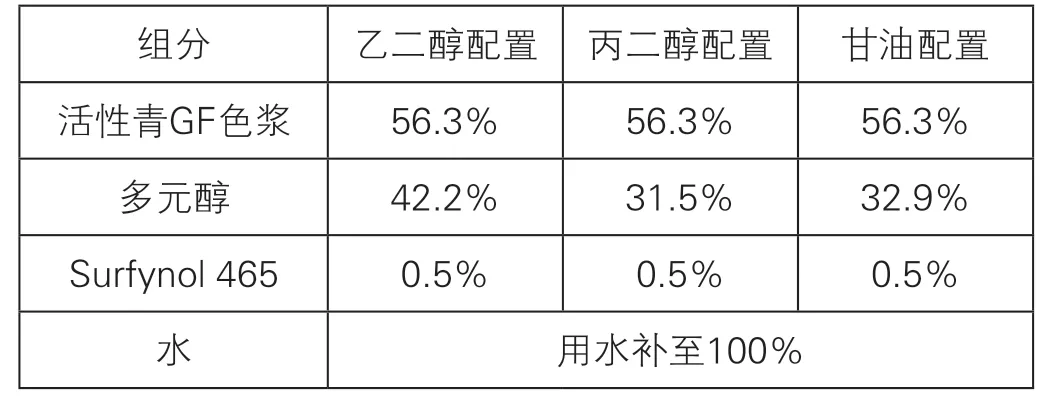

活性青墨水配方:

表3

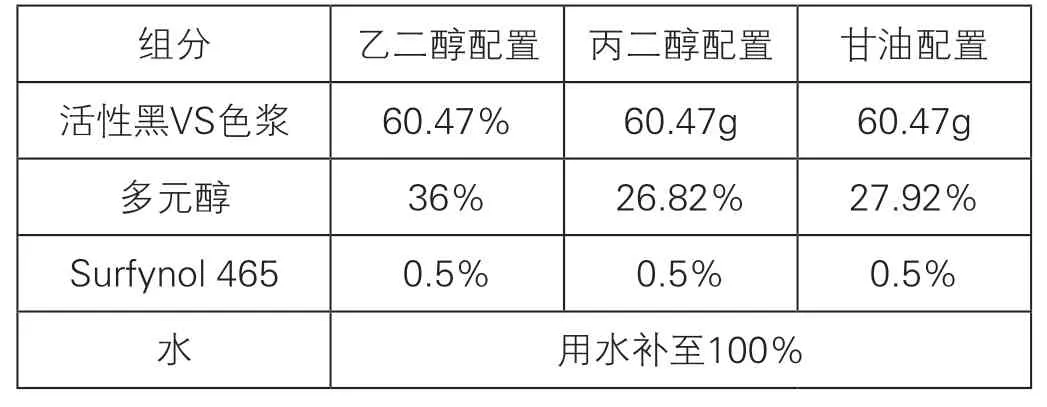

活性黑墨水配方:

表4

四、实验数据

(一)不同多元醇对墨水粘度的影响

使用不同多元醇配置墨水的粘度见表5。根据表1-5的各项数据证明,使用乙二醇、丙二醇、甘油配置同等粘度墨水时,丙二醇加入的量最少,甘油次之,乙二醇最多。在粘度5-6cp的范围内,配置同等粘度墨乙二醇的用量是丙二醇用量的1.34倍,甘油的用量是丙二醇的1.04倍。

表5

(二)不同多元醇对各个颜色的相对上色强度的影响

在使用墨水打印的过程中,打印到布面上的染料量非常小,染料只在纤维的上层附着,不同多元醇配置的墨水,在棉布上的渗透情况不同,难以用固色率来表现染料的上色情况,最终使用相对染色强度来对比染料的上色情况。

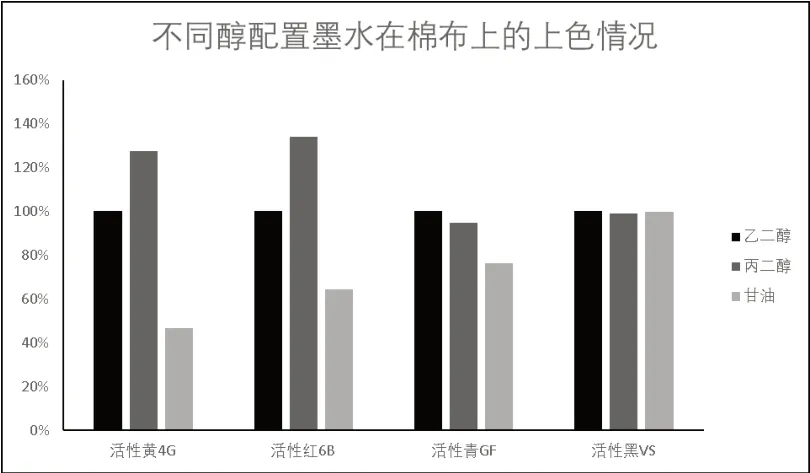

使用乙二醇、丙二醇、甘油分别配置活性黄墨水、活性红墨水、活性青墨水、活性黑墨水,通过对各个墨水进行打印、汽蒸等染色工艺处理,经过测色得到相应的测色数据。使用以乙二醇配置墨水的打印布样作为标准,丙二醇及甘油配置墨水的打印布样作为样品进行比较,得到不同醇配置墨水打印后布样的相对染色强度,具体数据见图1。

图1

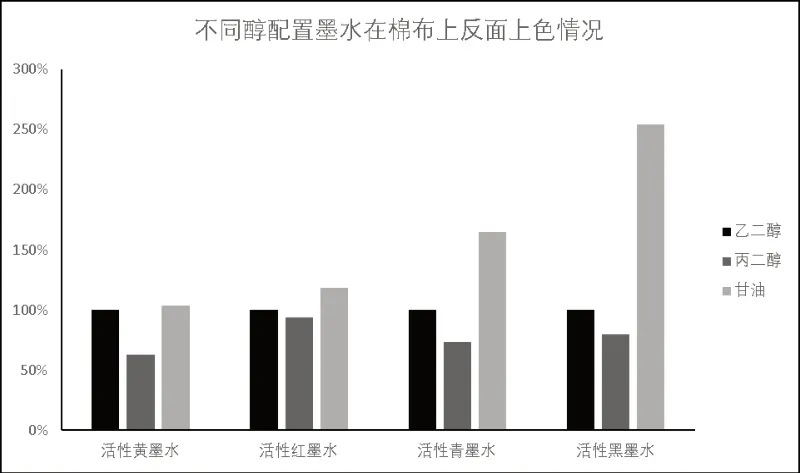

同时我们还对比了布面背面染料渗透情况,使用乙二醇配置墨水的打印布样背面作为标准,丙二醇及甘油配置墨水的打印布样背面作为样品进行比较,得到不同醇配置的墨水经打印后布样背面的相对染色强度,具体数据见图2。

图2

五、结果与讨论

1.使用三种多元醇配置墨水时,增加墨水粘度效率由高到低的顺序为:丙二醇、甘油、乙二醇。

2.布面上色情况,使用三种多元醇配置的活性黑VS墨水的相对上色强度基本一致;对于活性黄墨水和活性红墨水,使用丙二醇配置的墨水相对上色强度高,乙二醇次之,甘油最差;对于活性青墨水,使用乙二醇和丙二醇配置墨水的相对上色强度差不多,甘油的差。根据上色情况,推荐配置活性墨水的时候使用丙二醇与乙二醇复配使用。

3.布面渗透情况,使用三种多元醇配置的活性黑墨水和活性青墨水,甘油渗透情况最好,乙二醇次之,丙二醇最差;

六、结语

配置活性墨水时加入不同多元醇对墨水的粘度提升情况、布面上色情况及布面渗透情况有不同的影响。对于活性黄墨水、活性红墨水使用丙二醇配置更优;对于活性青墨水使用丙二醇或乙二醇配置均可;对于活性黑墨水使用三种多元醇配置均可,若要求布面渗透性优良,可以多加一点甘油。