基于智能生产线的自进化式切削参数数据库构建与应用

徐志鹏,王俊阳,刘佳林

1.昌河飞机工业(集团)有限责任公司 江西景德镇 333002

2.北京航空航天大学 北京 100083

1 序言

工艺过程和工艺参数的优化是智能制造重要的研究和应用内容。工艺过程、工艺参数不够优化是制造企业生产效率低、经济效益差和竞争力差的原因之一。如何在不改变工人、设备等资源的情况下获得更高的经济效益,成为未来企业改革的重要方向,进行流程和参数优化显然是其中最为行之有效的方法,意义重大[1]。通过构建基于智能生产线的切削参数数据库,实现车间智能生产线与数据库的互联互通,数据库可进行参数的自主更新和进化。开发生产线与数据库的数据交互功能,实现切削参数数据和工艺过程数据的自动化采集,具备人工采集质量数据、精度数据和刀具磨损数据等功能。同时数据库还基于CATIA开发了能够与数据库进行互联互通的功能界面,支持加工特征定义,支持切削参数的一键存储、查询与调用,使工艺人员能够在不打开数据库界面的情况下,方便地查询和调用相关的切削参数数据[2]。另外还有利于指导开展工艺工作,持续优化切削加工工艺参数,提高产品加工质量和效率,为工艺技术人员培养提供平台。

2 开发思路

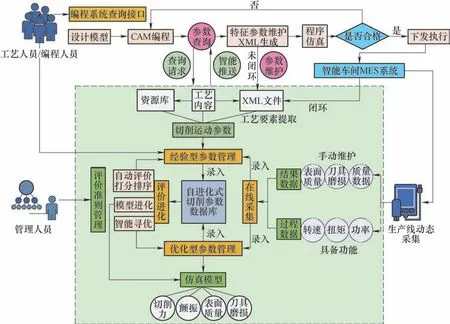

根据智能车间实际需求,研制一种基于智能生产线的自进化式切削参数数据库平台,并利用智能化车间网络系统建立工艺参数数据收集和提取系统,建立切削参数数据的自进化机制,最终实现现场工艺参数的“高效归集—科学评价—自主进化—智能推送”。总体业务流程关系如图1所示,主要开发思路如下。

图1 总体业务流程关系

1)参数管理:支持经验型、优化型参数并存,支持手动输入、批量导入、CAM端采集和MES端采集等多来源的数据高效归集,支持刀具厂商推荐参数、范围型经验参数、公式型经验参数及案例型经验参数等多类型经验参数存储、查询和调用。

2)数据自动采集:可以通过CAM软件进行基于特征的切削参数录入,也可以通过现场刀轨文件预处理+现场采集提取,获得加工闭环的切削参数。

3)数据评价:管理人员通过对评价准则、评价公式和排序规则进行管理,实现对工艺参数的自动评价和排序,实现对工艺人员的贡献度和活跃度监控与评价,将管理理念渗透进日常工作中,驱动技术人员水平提升和数据库进化。

4)开发了独创性的编程系统查询接口,面向工艺编程人员,可以在CATIA编程过程中直接访问数据库,实现数控编程时的参数自动推送,通过少量的查询条件设置,进行参数查询和智能推送,实现一键修改程序中的参数;对于已下发的NC程序,通过同名XML文件搭载下发,可从现场MES获取真正执行验证的加工工艺参数,实现现场闭环管理,掌握切削参数的应用验证情况。

3 数据库开发

3.1 经验型切削参数数据库管理系统开发

针对经验型切削参数、优化型切削参数、基础数据、模板管理、数据导入导出、资源管理、数据查询、系统设置以及系统管理等功能界面设计了图形化用户界面,并且支持录入、查询、存储和显示模板的自定义调整,支持数据表格字段的增删查改,保障了数据的完备性。

(1)数据结构设计 此次研发数据库支持加工方式、刀具装夹方式、刀具结构材料参数、机床基本参数、工件材料参数、切削参数数据和约束模型参数等的存储和增删查改,且支持用户进行数据结构自定义,能够覆盖用户需求,表单结构完备。

(2)数据的存储和增删查改功能设计 如图2所示分别进入铣削、车削、钻削和磨削等加工参数模块,有新增、批量删除按钮;下方是查询条件栏,可以输入相应的查询条件进行查询;再下方是符合查询条件的数据列表显示,每条数据最右侧会显示对应的编辑、删除和详情按钮。

图2 加工参数管理界面

3.2 基于结构特征的切削参数数据库管理系统开发

开发切削参数数据库与CATIA软件数据接口模块,可以实现数据的双向互传,能够利用查得的工艺参数修改或设定文件的工艺参数。

在CATIA软件中进行基于结构特征的切削参数数据库管理系统二次开发,形成3项关键软件模块,即工艺参数获取、工艺参数优选与结构特征编码。

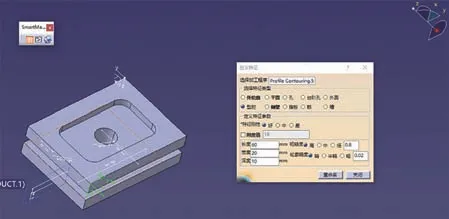

(1)工艺参数获取 基于CATIA CAA[3,4]技术开发,嵌入到CATIA编程平台中,在CATIA加工编程界面实现批量加工工艺数据的获取,如图3所示。

图3 工艺参数获取

由用户指定工艺资源节点,可自动实现资源节点下用户要求的工艺参数提取,标识符如下。

(2)工艺参数优选 基于CATIA CAA技术开发,嵌入到CATIA编程平台中,在CATIA加工编程过程实现与加工工艺数据库的互联互通。用户输入工艺检索词,可实现加工工艺参数的快速检索、推送与覆盖,如图4所示。

图4 工艺参数优选开发

该模块其主要功能如下。

1)支持手动选择加工模型工艺资源信息节点。

2)支持用户输入加工工艺检索词。

3)支持与加工数据库的互联互通。

4)支持推送与覆盖加工模型编程操作工艺参数信息,具体推送参数包括两类,①重要参数信息:零件图号、机床型号、材料牌号、特征类型、刀具类型、刀具型号、转速、进给、切深、切宽、特征尺寸1、特征尺寸2、特征尺寸3以及刀具长度(悬长)。②其他信息:nominal diameter(公称直径)、corner radius(转角半径)、overall length(全长)和cutting length(切割长度)等。

(3)结构特征编码 针对结构特征的自动编码需求,基于CATIA CAA技术开发,嵌入到CATIA编程平台中,可与用户交互实现所编程特征的自动编码,如图5所示。

图5 结构特征编码开发

在该模块中,用户可便捷实现如下信息的选择,从而依据预设编码规则对加工程序节点进行结构特征指定。①结构特征类型:支持外轮廓、平面、孔和台阶孔等。②结构特征刚性:好、中、差,或具体刚度值。③结构特征尺寸:长度、宽度和深度。④结构特征公差:表面粗糙度、轮廓精度的定义。

3.3 切削过程数据自动分析、采集与存储功能开发

实现了车间智能生产线与数据库的互联互通,开发了生产线与数据库的数据交互功能,实现了切削参数数据和工艺过程数据的自动化采集,可基于网络采集加工程序信息和程序中的切削参数数据,并可借助人工采集质量数据、精度数据和刀具磨损数据。通过这种方式,改变了以往经验性切削参数数据仅存在于工艺人员头脑中,记录完全依赖个人习惯和手动记录的现状。

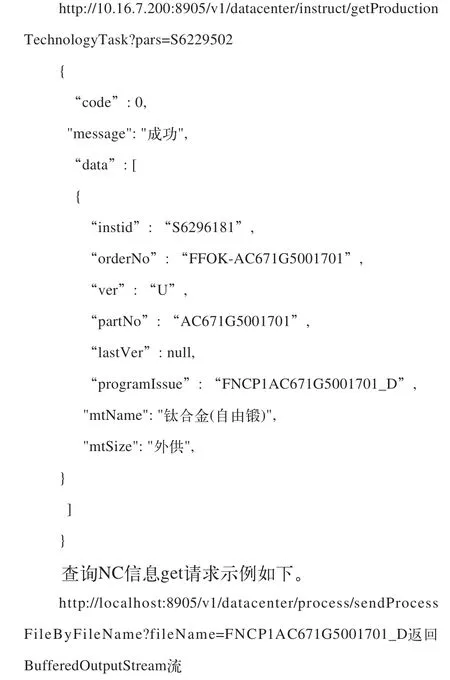

(1)车间智能化生产线与工艺数据库的互联互通 首先通过MES调用智能分析发送查询接口请求参数,请求类型为post请求,参数为instId。

根据参数查询工艺信息接口,查询工艺信息,根据返回工艺信息字段“programIssue”查询NC文件信息,返回文件流。根据返回的NC文件,解析出内部的XML工艺参数文件,实现与MES的互联互通。查询工艺信息接口get请求示例如下。

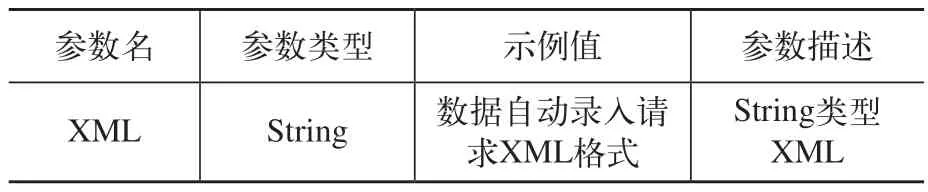

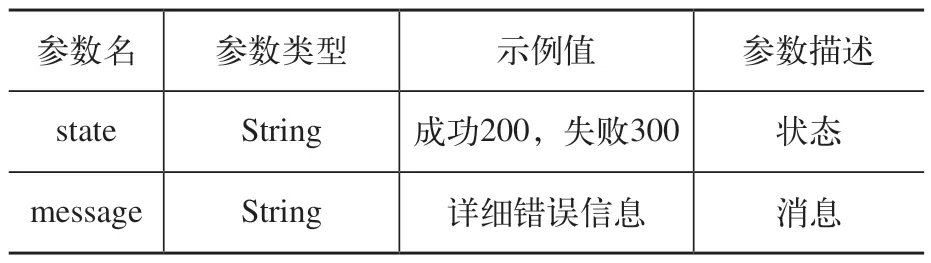

(2)基于网络采集加工程序信息和程序中的切削参数数据 支持通过RestFul API[5,6]进行新数据自动录入、数据应用反馈。接口URL:http://xxx.xxx.xxx.xxx:8080/mq-line/saveData、http://xxx.xxx.xxx.xxx:8080/mq-line/appFeedback。请求方式:POST。Content-Type(内容类型):application/json。请求参数与返回参数说明见表1、表2。

表1 请求参数说明

表2 返回参数说明

(3)质量数据与精度数据采集 质量数据与精度数据采用人工采集的方式,即零件加工质量记录模块,界面布局与加工参数管理界面基本一致。

(4)刀具磨损数据采集 刀具磨损数据采用人工采集的方式,刀具磨损情况记录模块界面布局与加工参数管理界面基本一致。

3.4 切削参数价值评价机制设计

建立面向单元切削过程的单位时间利润率目标函数,将成本、效率和投入的资金总量妥善结合在了一起;建立面向单元切削过程的优化模型;建立面向技术人员的价值计算机制。

(1)建立切削参数数据量化评价模型 为评价数据的优劣,并为数据的进化提供基本依据,数据库针对优化型数据设计了多种数据量化评价模型,包括最低生产成本评价模型、最大切削效率评价模型、最大利润率评价模型和主观评价模型。

(2)建立面向单元切削过程的单位时间利润率目标函数 在优化流程中,用户可以选择目标函数为最大利润率模型,通过填入相应的价值系数,系统会自动生成针对该单元切削过程的利润率优化目标函数。

(3)建立面向单元切削过程的优化模型 用户可以创建、存储、编辑和删除优化案例,支持选择工艺资源,如刀具、机床和冷却方式等,支持根据选择的工艺资源代入相应的约束条件,也可以自行设定机床、刀具材料等对应的常用切削参数范围。可以选择特定的目标函数,支持加工效率目标、利润率目标等,目标函数算法可以自行编辑,选定好约束条件和目标函数后,可以启动优化算法[7,8],通过计算能够得到最优的切削参数,并可将整个流程保存下来。

(4)建立面向技术人员的价值计算机制 无论是经验型参数还是优化型参数,均会附带“工艺员”标签,且数据具有评价指标和下载量指标,可以通过统计特定工艺员所编制数据的评价指标值或数据下载量来为技术人员建立价值计算机制。

(5)建立切削参数数据库持续进化机制 通过评价函数在生产过程中不断改进参数,评价值高的参数会得到更优先的推荐,以此不断提高数据的优化程度。

随着技术水平和设备的升级,优化模型的参数和约束条件不断得到调整,并重新进行优化计算,得到新的优化数据,并给出评价。

4 应用效果

数据库获取了超过8000条切削参数数据,具备数据库内工艺参数的快速查询和调阅以及CATIA自动推送等功能,并能够与智能生产线实现互联互通,实时采集生产线数据并进行自动更新,实现数据库自进化。数据库通过10项典型零件的应用验证和工艺参数优化,证明优化参数可实现加工效率提高20%以上。部分验证产品模型如图6所示,提效情况验证结果如图7所示。

图6 部分验证产品模型

图7 提效情况验证结果

5 结束语

该数据库可实现数据的快速查询和调阅,能通过与CATIA二次开发的接口,实现在工艺编程阶段的工艺参数自动推送,指导开展工艺方案的制定。同时,该数据库还能够与智能生产线实现互联互通,切削参数能够自动采集和更新,实现数据库的自进化。该数据库为智能生产线的建设和运行提供了有力支撑,为工艺制造水平提供了强力抓手。