轮毂轴承磨削工艺改进

任朋,李江全,葛志华,熊伟

1.湖北新火炬科技有限公司 湖北襄阳 441000

2.湖北文理学院机械工程学院 湖北襄阳 441000

1 序言

轮毂是汽车的重要部件之一,也是承载车辆质量和提供行驶平稳度的关键组成部分。轮毂轴承作为轮毂系统中的关键连接部件,其性能对整个轮毂的安全性和可靠性具有重要的影响。然而,在轮毂轴承的使用过程中,由于工艺原因或长时间使用而导致的磨损问题时常出现,严重影响了轮毂轴承的寿命和性能。由于磨削是轴承加工工艺中最重要的工艺之一,对轴承的表面质量具有一定的影响,因此,需要对轴承磨削工艺进行改进,以提高其精度和表面质量。

近年来,对于磨削工艺改进方面的研究主要集中在磨削参数的选择[1-6]、磨削液的改进[7-10]及磨削工具的优化[11,12]等。通过对磨削过程中的各种因素进行优化调整,可以有效提高零部件的表面质量和平面度,减小因磨削误差而导致的不良影响,提高其使用寿命和可靠性。

本文以轮毂轴承磨削为主题,提出一种新的工艺改进方案,并进行试验验证,以提高轮毂轴承的制造质量和可靠性,为精益生产提供参考和借鉴。

2 取消内圈研磨工序

第三代轮毂轴承典型结构如图1所示,在其制造及装配过程中,磨削工艺是最重要的制造环节之一,其加工质量直接影响轴承性能,加工效率直接影响产品成本。据统计,磨削工艺成本占整个制造工艺成本的18.2%,不断优化磨削工艺,提升质量,降低成本,是企业的不懈追求。

图1 第三代轮毂轴承典型结构

大批量生产中,内圈沟道、内法兰沟道、外法兰的双沟道均经历从粗磨削到精磨削的过程,3个部件均单独磨削,再装配。

外法兰磨削工艺:淬火后车削→精磨削双沟道及内径(首次砂轮成形修整)→超精磨削双沟道。

内圈磨削工艺:淬火后车削→磨削小端面→磨削大端面→研磨双端面→粗磨削沟道→精磨削沟道→磨削内径→超精磨削沟道。

内法兰磨削工艺:淬火后车削→磨削沟道及外径→超精磨削沟道。

内圈的磨削流程长,为简化内圈磨削工艺,提出取消内圈研磨工序,在内圈沟道磨削时,增加小端面的磨削,在粗、精磨削工序同时磨削内圈外径、沟道和小端面。

内圈取消研磨后,大端面表面粗糙度值Ra由平磨工艺保证,小端面表面粗糙度值Ra由粗、精磨削保证。

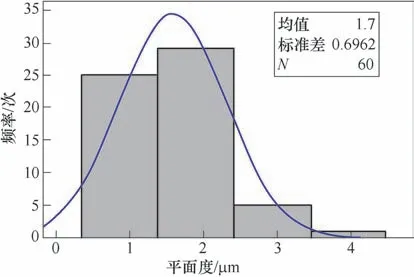

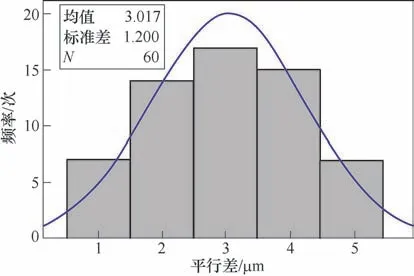

在M7475B平面磨床上进行磨削试验。砂轮规格:450mm×150mm×380mm A80L。对120个样品进行统计,其上下端面表面粗糙度值Ra、小端面平面度及上下端面平行度3个指标衡量磨削效果。并与改进前的工艺平均水平进行对比,结果如图2~图5所示。可以看出,取消研磨后,Ra能满足工艺要求,平面度略有降低,平行差无明显变化,考虑为测量误差所致。

图2 取消研磨前平面度分布

图3 取消研磨后平面度分布

图4 取消研磨前合套后平行差分布

图5 取消研磨后合套后平行差分布

3 采用连体磨削提高沟心距精度

因轮毂轴承内圈和内法兰均单独磨削,装配后沟心距精度不易保证,为此,提出在粗磨削后,将内圈与内法兰合套,进行连体精磨削,提高沟心距精度的解决思路,并开展试验研究,取得了预期的效果。

4 外法兰磨削工艺优化

4.1 问题描述

在外法兰双沟道的磨削中,工厂均采购未进行预成形的制式砂轮(见图6),在对沟道进行磨削前,先对砂轮进行成形以达到合适的轮廓精度。砂轮成形目前采用金刚石滚轮对砂轮进行磨削,首次成形及修整过程耗时太长,一般为30~40min,严重影响加工效率,也直接导致成形滚轮损耗过多、寿命降低,从而增加成本。提出以车削代替滚轮磨削的方法,实现砂轮的快速成形。成形砂轮如图7所示。

图6 制式砂轮

图7 成形砂轮

4.2 试验方法

采用100#棕刚玉砂轮,硬度等级为K。在车床上进行试验。车削砂轮的关键在于刀具的选择。采用PCD金刚石刀片、CBN硬质合金刀片及4种结构的金刚石笔共6种刀具进行试验比较。

图8所示为PCD金刚石刀片,是把超细金刚石粉末和金属或陶瓷结合剂通过烧结压制而成的固定形状的刀片,可得到较好的加工表面,一般表面粗糙度值Ra可以达到0.2μm,具有高耐磨、摩擦力小及硬度高的特点,是加工非金属新型材料的首选。

图8 PCD金刚石刀片

CBN硬质合金刀片如图9所示。CBN硬质合金刀片及PCD金刚石刀片可直接选用现有的通用刀杆(S25R-MVWNR16)进行车削,车床装夹方式模拟磨床砂轮轴装夹方式,采用心轴配合,车床装夹心轴底端,砂轮上端面采用螺母及垫片锁紧方式进行锁紧保证。

图9 CBN硬质合金刀片

金刚石笔是用作砂轮修整的常用工具,但因其造价成本较高,用在此处进行砂轮成形车削时,需综合考虑成本及效果。选取4种常用的金刚石笔(见图10)进行试验。

图10 4种常用的金刚石笔

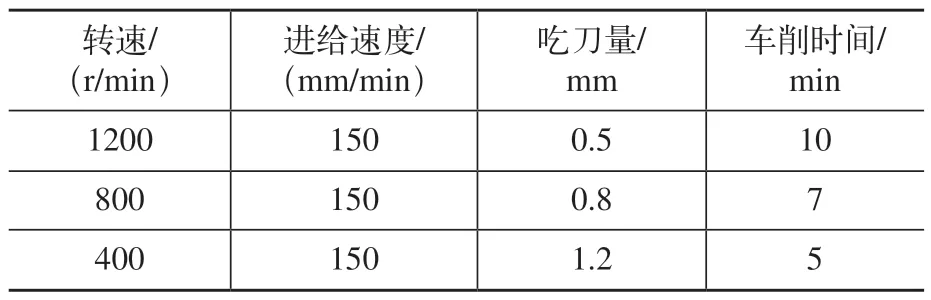

试验工况见表1。

表1 试验工况

4.3 试验结果与分析

在表1所示试验条件下,使用6种不同的刀具车削砂轮,试验结果如下。

(1)CBN硬质合金刀片 单个刀尖车削一个砂轮后,即出现严重磨损(见图11)。转速越高,磨损量越大。从磨损形式看,主要是磨粒磨损,这说明CBN涂层的硬度不足以抵抗刚玉磨粒的磨削作用。

图11 CBN刀片磨损

(2)PCD金刚石刀片 每个刀尖车削一个砂轮后,未发现刀尖有明显磨损迹象,但刀尖出现崩断现象(见图12),说明此刀片刀尖强度不足。若采用较小主偏角的刀具,可以提高刀尖强度。

图12 PCD刀片崩断

(3)A型金刚石笔 车削一个砂轮后,金刚石刀尖磨损严重(见图13)。刀尖为金刚石镀层(金刚石粉末与结合剂烧结而成),由于金刚石颗粒小,因此车削时损耗大。由于砂轮本身颗粒大、耐磨削,车削时需使用大颗粒金刚石,才能提升使用寿命,因此此方案不可行。

图13 车削后A型金刚石笔

(4)B型金刚石笔 车削一个砂轮后,金刚石刀尖崩裂(见图14)。设计时考虑3粒金刚石耐磨性能更好,但是在实际使用时,仅有第1粒金刚石接触产品在使用,且车削时刀背强度不够,直接崩裂。

图14 车削后B型金刚石笔

(5)C型金刚石笔 首个砂轮未车削完即出现金刚石刀尖崩裂现象(见图15)。因金刚石刀尖焊接结构存在问题,车削强度不够,故车削时刀尖直接崩裂。

图15 车削后C型金刚石笔

(6)D型金刚石笔 车削后刀尖无明显损耗(见图16)。车削50件未见明显磨损。

图16 车削后D型金刚石笔

车削完毕后的砂轮再进行滚轮修整,得到最终的形状轮廓。

5 成本效益分析

一台研磨设备大概24万元,使用年限为10年,则设备成本为24÷10=2.4(万元/年)。

一块研磨砂轮(P1000×70×450)采购成本大概4000元,年均消耗总量为20块,研磨砂轮消耗成本为0.4×20=8(万元/年)。

全厂内圈年产量为2190万件(以2017年采购量计算),研磨人员平均工资为0.0155~0.03元/件,如果以0.02元/件计算,则每年的人力成本大概为0.02×2190=43.8(万元/年)。

取消研磨工艺的方案全面推广,预计节约成本:2.4+8+43.8=54.2(万元/年)。

另一方面,在磨削加工设备及金刚石滚轮的保证下,可以将内圈端面磨削加工工艺再做简化,取消平面磨床加工,直接用滚轮修整砂轮来磨削端面,从而缩减内圈工艺流程,提高效率,降低成本。

以车削代替滚轮磨削的方法,实现砂轮的快速成形后,在时间上,原来采用滚轮成形并修正,平均耗时35min,现在只需14min,缩短60%。

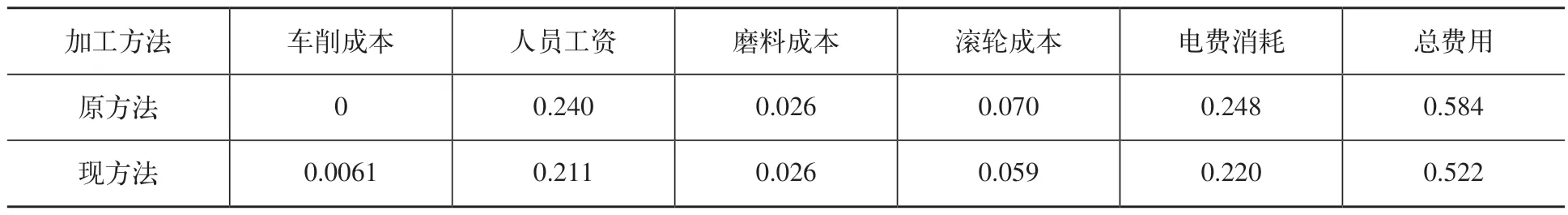

加工方法改进前后单件加工费用对比见表2。加工成本单价从0.584元降至0.522元,降低10.6%。以年产1000万套轮毂轴承为例,每年可以降低成本62万元。

表2 加工方法改进前后单件加工费用对比 (单位:元)

CBN刀片因磨损过大,故不适合车削砂轮;PCD刀片及双排、单排金刚石笔车削砂轮易导致刀尖崩刃。单点金刚石笔可用于车削砂轮,车削后再经滚轮精修整,可以大幅度提升生产效率,并降低成本。该方法工艺简单,值得推广。

6 结束语

通过对轮毂轴承磨削工艺的优化研究,在精益生产ECRS原则的指导下,提出基于车削的砂轮快速成形、取消内圈研磨以及采用连体磨削合并工艺的优化方法。

优化方法的应用,使磨削工艺质量得到显著提高,生产线平衡率提升5%,总磨削时间降低9%,综合成本下降12%。同时,取消研磨工序大大缩短了工艺流程,减少了耗时,节约了人力和设备成本。