引江济淮钢渡槽316L+Q345qD 不锈钢复合板焊接接头过渡层厚度对焊接接头性能影响的研究

王润国WANG Run-guo

(中铁四局集团钢结构建筑有限公司,合肥 230031)

0 引言

不锈钢复合板通常是以碳钢或低合金结构钢为基体、以各种不锈钢为复层,通过爆炸焊或热机械轧制方法而形成的两层或多层金属结构材料。不锈钢/碳钢复合板代替不锈钢可节约Cr、Ni 合金元素70%以上,常规生产工艺可降低成本30%-50%,作为一种资源节约型的产品,已经广泛应用于石油工业、化学工业以及建筑等行业。

由于不锈钢复合钢板基层与复层的性能与成分相差迥异,受复层化学成分的影响,复合焊接时,焊接接头中的金属Cr、Ni 成分随焊接增高,金属成分聚集位置脆硬易产生裂缝。而相应地,复层因焊接产生C 成分聚集会降低复合板的耐腐蚀性。因此,过渡层的焊接质量直接影响到焊接接头的综合性能,应严谨选择。

于文忠等人研究发现,均采用CO2气体保护焊以及药芯焊丝的过渡层与复层满足承载及防腐需求[1]。王文先等人在复合钢板过渡层焊缝焊接时选用高Cr、Ni 的焊丝,得到奥氏体加弥散分布的铁素体焊后组织,保证了基体焊缝的力学性能要求[2]。田晓军等人对焊接接头进行晶间腐蚀试验,发现随着复合板焊接接头过渡层稀释率增大,Cr、Ni含量降低,碳含量增加,降低了接头耐晶间腐蚀能力[3]。

引江济淮工程跨径布置为(68+110+68)m,属于国务院要求快速建成的172 项重大节水供水工程之列,通过全焊钢桁梁结构承担全焊渡槽的形式,淠河跨越运河而上下均通水通航,是跨度世界第一的通水通航的钢渡槽工程。渡槽底板、渡槽壁板材质均为焊接316L+Q345qD 不锈钢复合板,有(4+20)mm、(4+30)mm 两种规格。由于水为对钢结构焊缝耐久性影响较大的介质,且钢结构焊缝性能受水流荷载及温变荷载等疲劳性质的荷载影响较大,焊接工艺应确保焊缝质量可靠。不锈钢复合板焊接虽有相关国家标准指导,但对316L+Q345qD 不锈钢复合板的焊接暂无大量可供参考的数据用于工程建设。

针对本工程采用的24mm 厚316L+Q345qD 不锈钢复合板,取3~5mm 作为厚度参数,通过试验统计分析不同条件下过渡层化学成分稀释影响焊接的程度,分析焊接接头的化学成分及微观组成形式,以抗拉、抗冲切为强度指标、以硬度为物理性能指标进行力学试验,同时采用浸液后抗弯强度为指标进行晶体内部抗腐蚀性能试验,综合评判各组焊接接头试验结果,为渡槽316L+Q345qD 不锈钢复合板焊接确定合适的焊接工艺参数。

1 试验材料及方法

本文试验基层材料为桥梁钢材Q345qD,复层材料为不锈钢板316L,基层与复层间填充不同厚度的TS309LFC11 焊丝,而作为自行连接部分,基层间填充ER50-6 焊丝,复层间填充材料为TS316L-FC11。

试件制作过程严格按照《不锈钢复合钢板和钢带》,试件尺寸厚24mm,其中基层厚度20mm,复层厚度4mm,试件宽200mm,长度取为400mm,每层内、层间均采用对接焊缝形式,焊接方法采用CO2气体保护焊,焊接形式为多层多道焊。基层、复层、过渡层材料所用的化学成分如表1所示,试件制作焊接的工艺参数如表2。

表2 焊接工艺参数

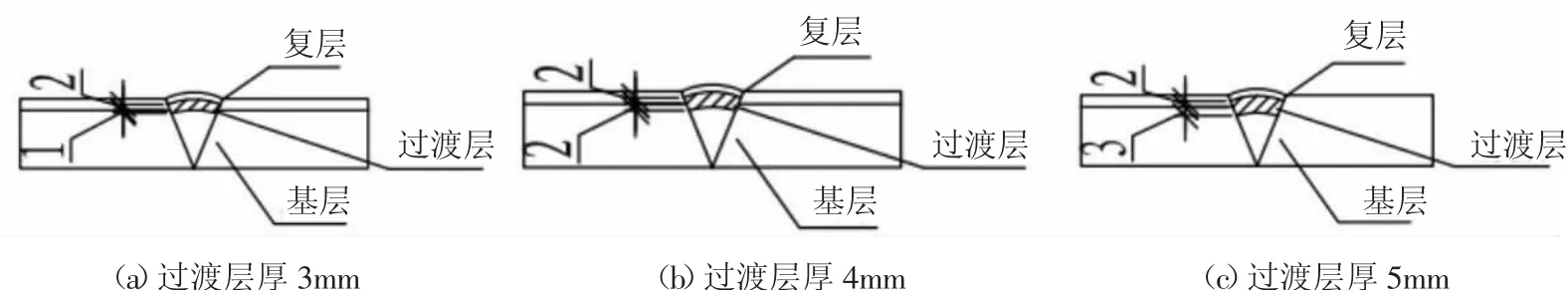

为了研究焊接过渡层厚度对接头组织性能的影响,固定复层焊缝厚度2mm,通过改变基层材料的预留深度,设置了3mm、4mm、5mm 三类过渡层厚度,三类不同厚度过渡层的焊缝取样形式见图1,试板共六块,试板编号1、2过渡层厚度3mm,试板编号3、4 过渡层厚度4mm,试板编号5、6 过渡层厚度5mm,每种厚度依次采用焊接参数1、2。试件制作完毕后,逐个取样测试分析。

图1 不同厚度过渡层形式

2 实验结果及分析

2.1 化学成分检测

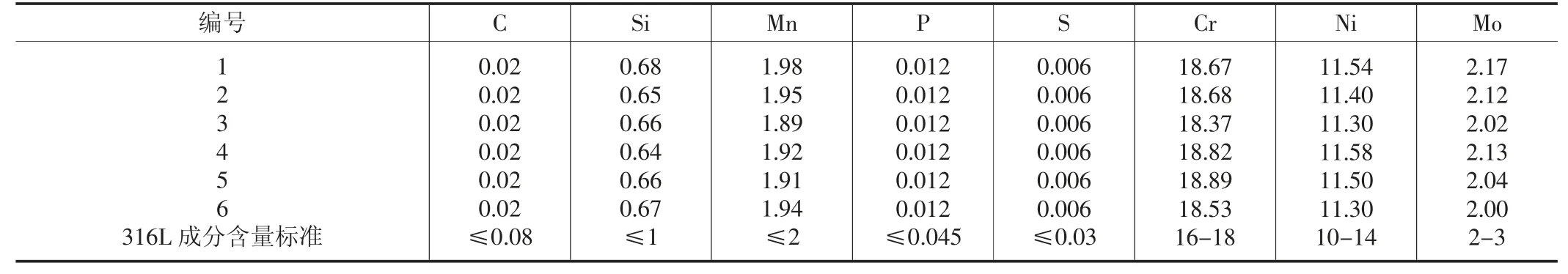

六组试样复层焊接接头焊缝区的化学成分如表3 所示,过渡层金属化学成分见表4。由表3 可知,复层化学成分在316L 不锈钢的标准成分范围内,焊后具有良好的防腐蚀性能。由表4 可以看出,对接接头过渡层区域化学成分中Cr 和Ni 元素含量略低于309S 不锈钢的标准成分范围,原因是过渡层与基层反应造成了元素的稀释,且不同焊接工艺参数造成的稀释量不同,整体上呈现出随过渡层厚度增加,稀释程度加剧的趋势。

表3 对接接头复层化学成分(wt.%)

表4 对接接头过渡层化学成分(wt.%)

2.2 拉伸强度

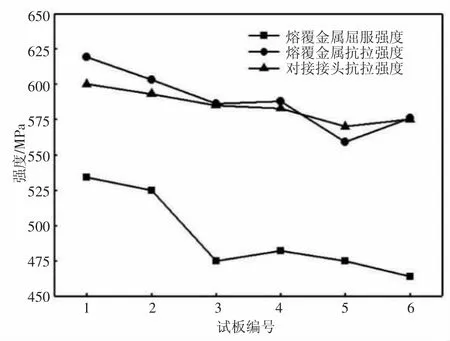

拉伸强度测试的试验过程严格依据标准GB/T 2652以及标准GB/T 2651,试验对象分别取为熔敷金属和焊接接头。试验对象均取自试验试件中心位置,熔覆金属试验对象截取自横截面上,包括基层和复层;焊接接头从垂直焊缝方向截取。不同试样均断裂在靠近试样中心位置,试样标距处和断口处发生明显的颈缩现象,熔敷金属和对接接头的抗拉强度、屈服强度见图2。

图2 拉伸试验结果

试板熔覆金属、对接接头的抗拉强度均高于316L+Q345qD 不锈钢复合板基层材料在使用条件下490MPa 的最小抗拉强度;屈服强度均满足高于Q345qD 屈服强度345MPa 的要求。整体呈现出随过渡层厚度增加,强度下降的趋势,其中1、2 号试板的熔敷金属屈服强度变化最为明显,原因为复合板接头基层预留深度越大,焊接电流越大,会加剧过渡层不锈钢与基层碳钢成分的稀释。

2.3 冲击性能

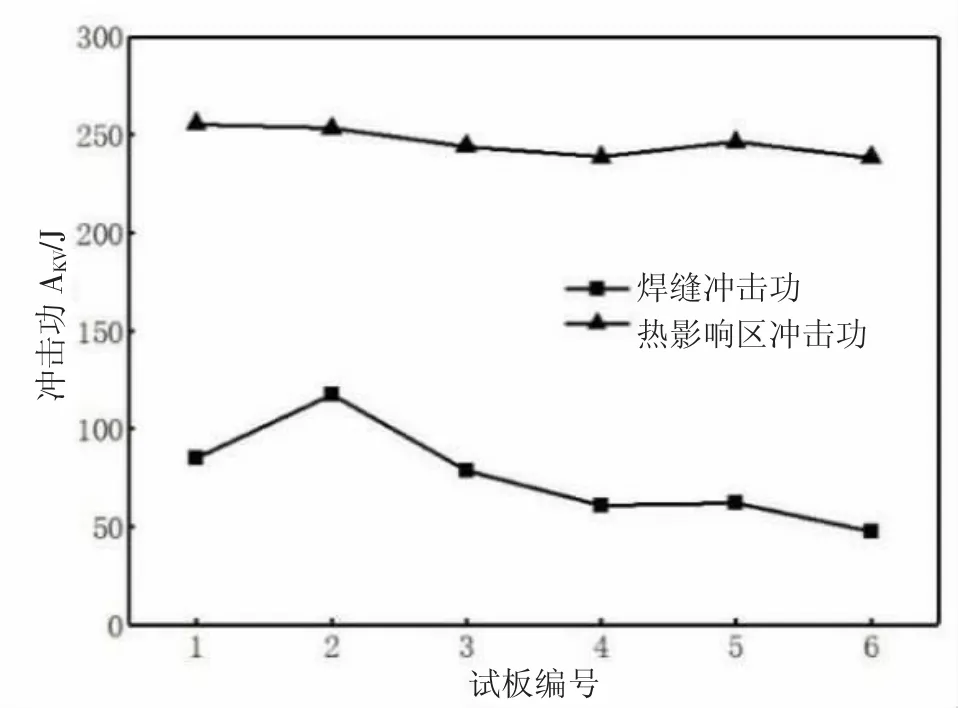

对六组焊接试板取样测试冲击功,一组从基层焊缝取样,焊缝中心设置V 型缺口开,用于冲击试验;对比组试样取样位置改为热影响区,V 型坡口位置移动至熔合线以外,试验温度取为-20℃,冲击性能实验数据见图3。六组接头冲击功试验结果均满足不低于34J 的技术要求,其中,过渡层厚为3mm 的两组接头冲击功最高。

图3 冲击试验结果

2.4 硬度测试

对六组焊接接头沿“母材-热影响区-焊缝金属”方向进行维氏硬度测试,测试结果见表5。

表5 硬度测试结果HV10

由表5 结果表明,试件硬度受过渡层厚度及焊接工艺影响较小,且远小于Q345qD 铁路桥钢焊接接头的最高硬度临界值380HV10,均满足技术要求。热影响区的硬度与母材硬度正相关且过渡区的熔合线位置没有硬度突变,说明晶粒由于受热循环的影响发生一定的粗化,但不严重,从而可以判断六种焊接工艺下获得的接头产生冷裂纹的倾向较低,侧面印证冲击试验结果。

2.5 接头微观分析

每个试件的过渡区微观组织结构分别见图4。由图4 可知,在过渡层位置,焊缝组织均为奥氏体基体,基体上方均匀分布黑色铁素体。伴随过渡层厚度的增加,铁素体直径变粗且密度增大,由蠕虫状转变为骨骼状。

图4 焊接接头过渡层金相组织

铁素体由于奥氏体基体不均匀急速冷却产生,当其过程发生δ→γ 转变时,铁素体可以有效避免金属成分尤其是Cr 流失区域的发生,提高试件(实际复合板)焊缝的耐晶间腐蚀性,减少温度产生的焊接裂缝。若工艺控制不当,导致δ 铁素体转变为σ 相,则产生与上述相反的性能效果,应进一步检测焊接接头耐晶间腐蚀的性能。

2.6 晶间腐蚀弯曲试验

将六种焊接接头置于H2SO4-CuSO4 溶液中晶间腐蚀后进行背弯试验,检测裂纹生成情况。结果证明所有接头的抗晶间腐蚀性能良好,符合技术要求。由于多层多道焊接中后续道次会对前序堆焊有加热作用,若线能量控制不当,会导致过渡层中Cr、Ni 含量降低,基层中C 原子会大量迁移至过渡层,造成晶粒粗大、铁素体含量降低等现象,加大晶间腐蚀倾向。

3 总结

①24mm 厚的316L+Q345qD 不锈钢复合板在不同过渡层厚度条件下均采用二氧化碳保护焊接方法,基层、复层以及过渡层形成的焊接接头均满足标准要求且力学性能良好。

②基板预留深度、焊接电流对过渡层拉伸、冲击性能影响显著,本工程中采用焊接电流180A,基层预留1mm,复层焊接2mm,即过渡层厚3mm 时,综合性能表现优异。

③不同过渡层厚度、焊接电流的复合板焊接接头抗晶间腐蚀性能均符合指标要求,但铁素体形态随过渡层厚度增加而粗化,过渡层厚度越大的接头处出现腐蚀问题的风险越高。