基于时域积分的温差流量传感器仿真与试验

冯爽 魏勇 杜雪梅 李冰 刘杰 陈强 林斯

目前对于温差流量传感器的研究处于摸索阶段,传感器温度场与流量关系不明确,开展传感器的模拟仿真和试验有助于进一步提高传感器的分辨率和稳定性。为此,通过COMSOL仿真软件对测速传感器温度场进行了仿真分析和试验研究,探究了流量和持水率对测速传感器温度场的影响规律,明确了流量和持水率与时域积分结果的关系。试验结果表明:流量和持水率与积分结果均呈单调递减关系,与仿真结果一致,且在流量0~30 m3/d,持水率0~100%的条件下,测速传感器的分辨率达到了1 m3/d。所得结论可为温差流量检测方法的应用提供理论参考。

低产液油井;温差流量传感器;时域积分;流量检测;测速传感器仿真;持水率

Simulation and Test of Temperature Difference Flow

Sensor Based on Time Domain Integration

The research on temperature difference flow sensor is in an exploratory stage for the moment,and the relationship between sensor temperature field and flow rate is not clear,so it is helpful for further improving the resolution and stability of the sensor to carry out simulation and test of sensor.In the paper,the COMSOL simulation software was used to conduct simulation analysis and experimental study on the temperature field of tacho-generator,explore the influence of flow rate and water holdup on the temperature field of tacho-generator,and clarify the relationship between flow rate,water holdup and time-domain integration results.The test results show that the flow rate and water holdup have a monotonically decreasing relationship with the integration results,which is consistent with the simulation results;moreover,when the flow rate is 0~30 m3/d and the water holdup is 0~100%,the resolution of the tacho-generator reaches 1 m3/d.The conclusions provide theoretical reference for the application of temperature difference flow rate detection method.

low-productivity oil well;temperature difference flow sensor;time domain integration;flow rate detection;tacho-generator simulation;water holdup

0 引 言

随着油井开采时间的延长,低产液油井数量逐年增多,严重影响了油田的开发质量和效益。低产液油井的流量检测能够为改善开采方案、提高采收率提供数据参考,因此,低产液油井流量检测具有重要意义[1-3]。井下流量检测的仪器主要包括涡轮流量计[4]、超声波流量计[5]、电磁流量计[6]、相关流量计[7]和热式流量计[8]等。其中,热式流量计因其具有压力损失小、量程范围大、测量精度高、无运动部件等优点,已成为测量井下微小流量的最佳仪器[9-11]。

近年来,随着测量技术的不断发展,已有很多学者对热式流量计进行了相关研究。刘钰蓉[12]提出了一種基于恒比率原理的热式质量流量计,扩大了测量流体范围,但在测量流体流量时存在精度不够高、响应时间长的问题。姜兆宇[13]在多相流试验装置上对恒功率热式流量计进行了动态试验研究,并对热式流量计内部温度进行了模拟,证明了热式流量计应用于井下液相流量测量的可行性。张夷非等[14]针对恒温差热式流量计在井下测量小流量流体时误差较大的问题进行了温度、压力的影响研究,为恒温差热式流量计测量结果的校正和有效应用提供了理论依据。鲁义攀等[15]提出了基于热传导时域积分的井下流量测量方法,该方法在低流量条件下具有较高的分辨率,为低产液井流量测量提供了一种新的技术手段。然而目前对于温差流量传感器的研究仍处于摸索阶段,传感器温度场与流量关系仍不明确。因此,开展传感器的模拟仿真和试验有助于进一步提高传感器的分辨率和稳定性。

综上,本文在文献[15]的基础上,通过COMSOL仿真软件对测速传感器温度场进行了仿真分析和试验研究,探究了流量和持水率对测速传感器温度场的影响规律,明确了流量和持水率与时域积分结果的关系。研究结果可为温差流量检测方法的应用提供依据。

1 基于时域积分的温差流量检测方法

1.1 传热原理

热式流量计在流体管道中的热量传递有热传导、热对流和热辐射3种方式[16]。在热式流量计中传感器与流体主要的热量传递方式为热对流[17]。传感器与流体间对流换热过程中的热量传递涉及诸多影响因素,是一个复杂的换热过程,一般采用牛顿冷却公式[18]:

H=hA(Th-Te)(1)

式中:H为传感器的导热量,W;h为强迫对流平均换热系数,W/(m2·℃);A为传感器的表面积,m2;Th、Te分别为传感器温度、流体环境温度,℃。

流体流速计算式[19]为:

hA=Ac+Bcvm(2)

式中:Ac和Bc为各物性参数的统一参量,在压力不变的条件下,对于给定的测速传感器和恒定温度的被测流体,Ac和Bc反映此时被测流体热导率、普朗特数等物性参数综合计算结果,可以视为常量;v为流体流速,m/s;m为常数。

根据式(1)和式(2),得到导热量与流速的关系式:

H=(Ac+Bcvm)(Th-Te) (3)

1.2 检测原理

基于时域积分的温差流量检测系统采用双传感器结构:一个传感器为测温传感器,用于测量流体的环境温度,放置在流体上游;另一个传感器为测速传感器,是温度传感器和加热器的集成体,用于测量测速传感器内部温度,放置在流体下游(见图1)。

绝大多数低产液油井在进行流量测量时,采用的是定点测量方式,其特点是流速小、测量时间长。针对这一特定测量环境,检测系统采用了以时间换取精度的思路,通过间歇式恒温差加热与分段时域积分相结合的方法来获得足够的测量精度。为了避免加热温度过高、加热与冷却时间过长,需设置合适的阈值温度Tth,确定测速传感器内加热器的工作时序。测速传感器工作示意图如图2所示。从图2a可知:外部电路控制加热器的加热与冷却,测速传感器温度上升至阈值温度Tth的过程为加热器的加热过程theat;加热器停止加热,测速传感器与流体进行热交换,而温度下降至环境温度Te的过程为加热器的冷却过程tcool。此加热和冷却过程为加热器的一个工作周期tWC,为保证测量的时效性,建议tWC≤60 s。从图2b可知:温度上升至阈值温度的阶段记为温度升温阶段tup;因测速传感器中加热器与温度传感器热量传递需要时间,根据热惯性效应,测速传感器温度达到阈值温度后会再升高一段时间,随后再降低至阈值温度的阶段记为温度跨越阶段tcross;测速传感器温度从阈值温度下降至环境温度的阶段记为降温阶段tdown;测速传感器的温度与环境温度之间几乎没有温度差的阶段记为温度保持阶段tkeep。升温阶段tup、跨越阶段tcross、降温阶段tdown和保持阶段tkeep这4者合为测速传感器一个温度变化周期。

为了便于分析,将一个工作周期内温度曲线围成的封闭曲面划分为两个区域,如图3所示。其中,测速传感器升温阶段温度曲线与环境温度曲线通过时域积分得到的面积记为加热面积Sheat,跨越阶段和降温阶段温度曲线与环境温度曲线通过时域积分得到的面积记为冷却面积Scool。

分析大、小2种不同流量条件下积分面积的变化趋势(见图4),将有助于流量的测量。从图4可知:根据传热学原理,当流体的流量较小时,测速传感器的热量被带走的速度慢,此时,测速传感器升温速度快,温度上升至阈值温度所需时间短,加热面积小,记为SHL;测速传感器降温速度慢,温度下降至环境温度所需时间长,冷却面积大,记为SCL。反之,当流体的流量较大时,测速传感器的热量被带走的速度快,此时,测速传感器升温速度慢,温度上升至阈值温度所需时间长,加热面积大,记为SHH;测速传感器降温速度快,温度下降至环境温度所需时间短,冷却面积小,记为SCH。显然可得,SHL≤SHH,SCL≥SCH。因此,加热面积和冷却面积存在此消彼长的变化规律,通过一个工作周期内测速传感器冷却面积与加热面积的差值可以推测待测流体的流量,流量与面积的关系式为:

Q=f(Scool-Sheat)(4)

式中:Q为流体流量,m3/d。

由式(4)可知,流体流量与冷热面积的差值呈单调关系。因此,可通过试验刻度法记录冷却面积与加热面积差值(或称为积分结果)与流量的对应关系。在实际测量时,通过查表的方式进行反演,即可计算出实际流量。

上述方法充分利用了测速传感器的温度变化信息,克服了传统PID算法中长时间难以跟踪流量变化并达到稳定的弊端。在此基础上,探究测速传感器温度场的变化规律,制定测量系统的工作时序就成为亟待解决的问题,因此,进一步开展软件仿真和试验尤为重要。

2 温差流量传感器仿真

借助COMSOL仿真软件,采用有限元法对测速传感器进行温度场仿真研究。首先建立测速传感器物理模型,然后分析测速传感器在加热阶段、冷却阶段、不同流量和不同持水率条件下温度的变化规律,为基于时域积分的温差流量法的应用奠定基础。

2.1 建模与仿真流程

利用COMSOL仿真软件进行数值计算和分析求解的基本工作流程主要分为以下8个步骤:创建物理场、建立几何模型、设置材料属性、设定边界条件、划分网格、求解计算、绘制仿真云图、绘制温度变化曲线[20-21]。

在设计测速传感器时,其尺寸必须既满足灵敏度的要求,又符合井下阵列式传感器小型化的条件。在COMSOL仿真软件中,测速传感器的几何模型(见图5)被简化为4部分,主要由外壳、加热器、温度传感器和内部填充材料组成。外壳长度61 mm,直径6 mm,加热器与温度传感器的长度均为20 mm。

在物理模型中,测速传感器外壳为铍青铜材料,加热器为合金材料0Cr21Al6,温度传感器为铂电阻Pt1000,内部填充材料為氮化铝(AlN)。

对于模型加热阶段的仿真,测速传感器及流体的初始温度为20 ℃,加热器的加热功率为1.25 W。对于冷却阶段,以及不同流量和不同持水率条件下的仿真,测速传感器的初始温度为21 ℃,流体的初始温度为20 ℃。

多物理场求解模型的网格划分直接影响仿真结果的收敛性和准确性。这里对于物理模型采用正四面体进行网格划分,为了提高仿真结果的准确性,以及节约计算时间,对测速传感器部分采用超细化网格,流体部分采用常规网格。

2.2 测速传感器在加热阶段温度场仿真

测速传感器的加热阶段,外部控制电路产生一定频率的脉冲宽度调制信号提供给测速传感器,产生恒定加热功率1.25 W。在环境温度20 ℃,流量为0,持水率100%(即纯水)的条件下对测速传感器进行温度场仿真,结果如图6所示。由图6可见,测速传感器的温度与加热时长呈准线性关系,随着加热时长的增加,测速传感器的温度持续升高,并在第17 s时达到了21 ℃。在实测中,若预先设置测速传感器的温度与环境温度的阈值温差为1 ℃,则此时可以通过外部控制电路停止加热,那么,测速传感器将从加热状态转入冷却状态。

2.3 测速传感器在冷却阶段温度场仿真

在保持前述环境条件不变的前提下,设定测速传感器初始温度为21 ℃,并由此进入冷却阶段,其温度场仿真如图7所示。由图7可见,测速传感器的温度与冷却时间呈单调递减趋势。在0~30 s期间,温度从21.0 ℃迅速下降至20.3 ℃,温差为0.7 ℃,在30~60 s秒期间,降温趋势逐渐减缓,从20.3 ℃下降至20.2 ℃,温差仅为0.1 ℃,仿真结果与1.2节中的预测趋势一致。同时应注意到,在60 s时,测速传感器尚有余温,并未完全接近环境温度。继续延长冷却时间,测速传感器的温度将逐渐逼近至环境温度20 ℃,但从实际工程角度考虑,不论是延长加热时间还是延长冷却时间,都意味着降低仪器的响应速度。因此,综合考虑灵敏度和响应时间,加热和冷却总时长不超过1 min为宜。

2.4 测速传感器在不同流量下温度场仿真

为了进一步分析传感器在不同流量条件下的响应规律,在0~30 m3/d流量范围内按5 m3/d的步进对测速传感器进行冷却阶段温度场仿真,仿真结果如图8所示。

从图8a可知,流体会带走测速传感器的热量,随着自上而下的流体冲刷,测速传感器呈现上端温度低,下端温度高的现象。从图8b可知,测速传感器的温度与冷却时长呈单调递减关系,且流体流量越大,测速传感器温度下降的越快,在流量为30 m3/d时,测速传感器温度下降最快,这与理论分析一致。从图8c可知,在热传递的作用下,测速传感器下游流体的温度场会呈现火箭“尾焰”的效果,且流体速度越快,在相同时刻“尾焰”被拉得越长。

2.5 测速传感器在不同持水率下温度场仿真

众所周知,水与油的物性参数有明显的差异,在相同流速下,水流动时带走的热量以及在相同温度梯度下传导的热量都大于油,导致在相同流量下水带走测速传感器的热量更多[22]。因此,油水两相流持水率对基于时域积分的温差流量检测方法影响较大。针对该问题,对比分析水与油的主要物性参数,如表1所示。

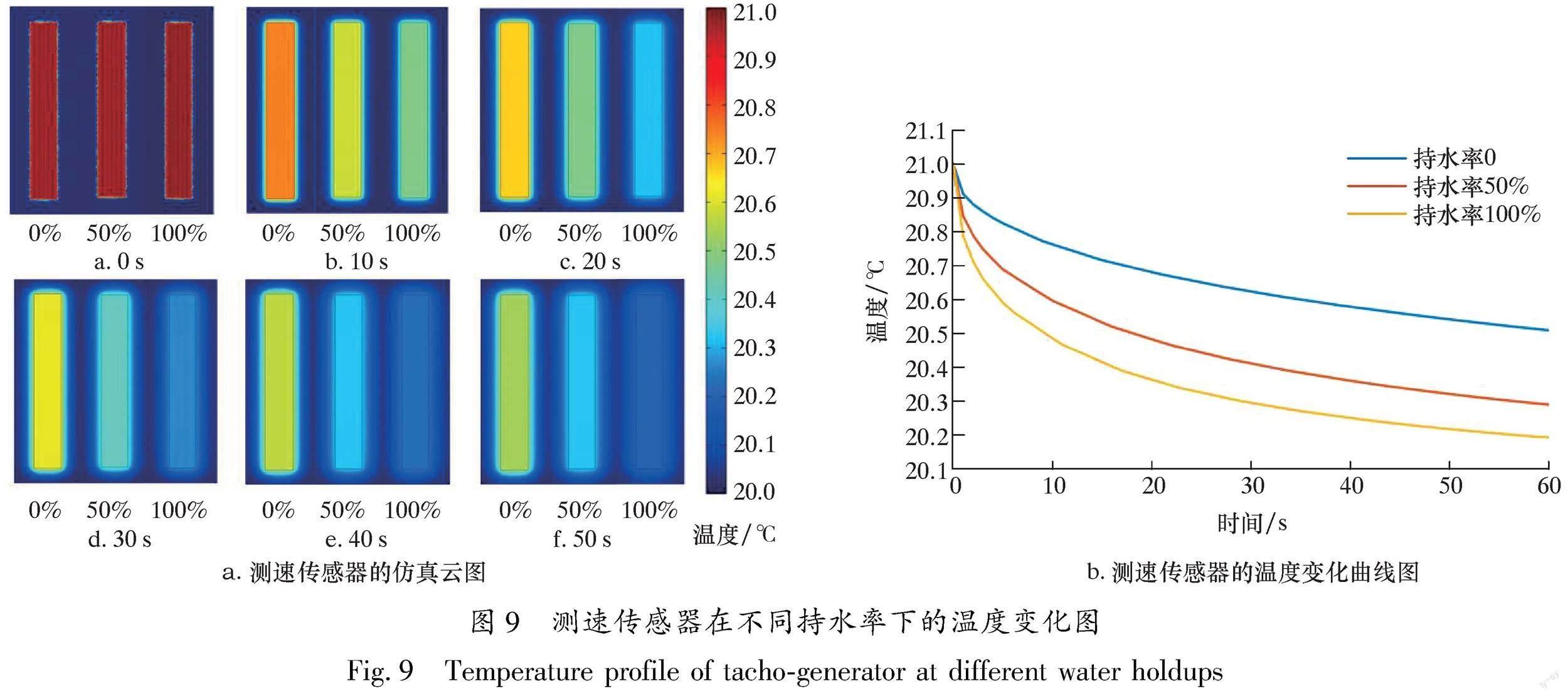

在表1基础上,开展不同持水率条件下测速传感器冷却阶段温度场仿真研究。保持环境温度20 ℃,流体流量0,测速传感器初始温度为21 ℃条件不变。在COMSOL仿真软件中,将被测流体的持水率设置为0%(全油)、50%(油水1∶1混合的流体)、100%(全水)这3种情况,测速传感器的温度场仿真结果如图9所示。图9a以时间切片的方式进一步展示了不同持水率条件下传感器的降温过程,这与前文论述一致。从图9b可知,持水率越高,温度下降速度越快,且相同时刻的温度越低。仿真结果不仅给出了持水率的影响规律,同时也为后期持水率的校正提供了理论依据。

3 試验研究

3.1 试验平台

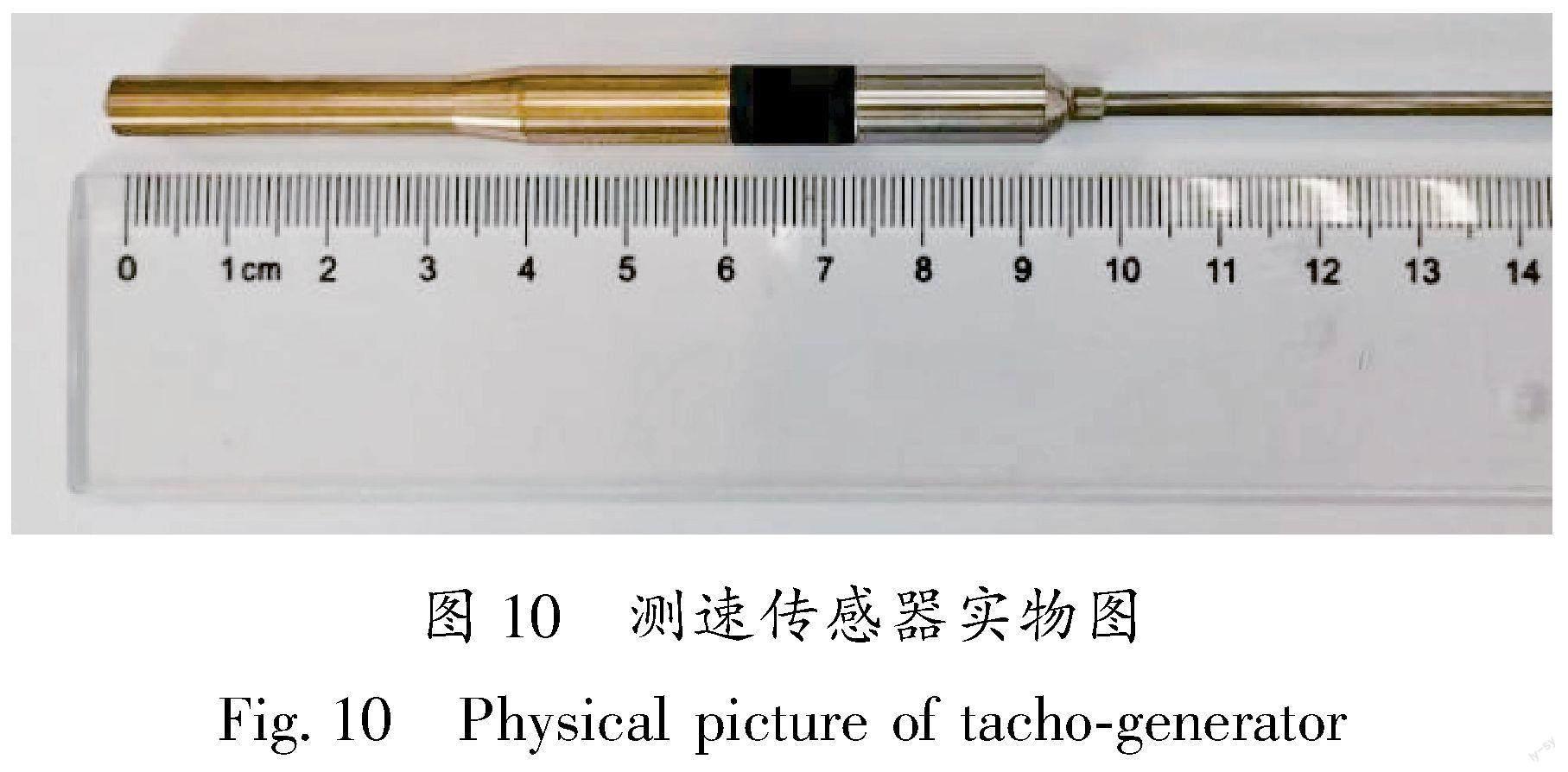

为进一步验证检测方法的有效性,设计制作了测速传感器和试验装置。其中,测速传感器实物如图10所示。该传感器有效导热部分的长度为61 mm;外壳材料为铍青铜,厚度为0.5 mm;内部填充的导热材料为氮化铝;内部测温传感器为Pt1000,加热器合金材料为0Cr21Al6。

试验装置示意图如图11所示。系统由阵列热式流量测井仪(下文简称仪器)、模拟井、混合器、标准流量计、水泵、阀门、分离罐、油罐、水罐、CAN总线分析仪和PC机构成。仪器装有6支测速传感器和1支测温传感器。测温传感器位于仪器的中心轴上,放置于流体的上游,测速传感器在弓形弹簧的作用下呈正六边形紧贴井筒的内壁。在水泵的驱动下,

流体在试验装置中循环,模拟井中流体自下而上流动。通过调节阀门开度调整油与水的比例,油与水在混合器中进行混合,然后从模拟井下方进水口进入,以此模拟不同流量和不同持水率的流体。标准流量计用于测量流体的实际流量,将之与仪器输出的流量进行比较;CAN总线分析仪用于仪器与PC机间的通信;PC机用于显示和保存试验数据。

3.2 试验过程

试验系统测量方案如图12所示。测温传感器中的温度传感器1用于测量环境温度,测速传感器中的温度传感器2用于测量测速传感器温度。从图12a、图12b可知:对于温度传感器1和2而言,当温度T变化时,其电阻值R随之变化;若将电流为1 mA的恒流源作用于传感器的两端,其电阻的变化将导致两端电压U的变化。从图12c可知,若通过AD采集模块对电压U进行采集,在时域积分控制模块中对采集电压进行积分运算,可以计算得到不同流量下的积分结果S。在此基础上,通过CAN通信模块将面积信息传输至PC机,PC机经过计算后,显示流量Q。综上所述,流量测量系统的测量即为T→R→U→S→Q等一系列物理量的转换过程。

试验条件:在环境温度20 ℃,加热功率1.25 W,工作周期60 s,阈值温度Tth(20+1)℃,流量10 m3/d,持水率100%的条件下,对测速传感器进行间歇式加热和测量。图13为2个工作周期内测速传感器的温度T、温度传感器2的电阻值R、两端电压U、积分结果S和流量Q随时间的变化曲线。由图13可知,物理量的转换过程T→R→U→S→Q符合预期,实现了温差流量的测量目的。

3.3 试验数据及分析

为了测试持水率和流量对积分结果的影响,通过调整阀门开度获得持水率范围为0~100%,间隔为10%,流量范围在0~30 m3/d,间隔为5 m3/d的测试条件。为降低偶然性对测量结果的影响,在同一条件下进行了5次试验,将平均值作为最终测量值,试验结果如图14所示。

為了进一步测试传感器在高含水条件下的分辨率,被测流体改为持水率为100%的纯水,流量测试条件由原来间隔为5 m3/d缩小至间隔1 m3/d,由此获得共计31种流量条件,其结果如图15所示。具体积分结果和误差如表2所示。

由上述试验结果可得如下结论:

(1)测量系统实现了T→R→U→S→Q等一系列物理量的转换,达到了温差流量的测量目的。

(2)在基于时域积分的温差流量测量系统中,持水率和流量都是影响积分结果的主要因素,且二者与积分结果均呈单调递减规律。经与图8和图9对比可知,试验结果与仿真结果一致。

(3)多种持水率和流量条件下的试验数据为流量的计算提供了反演依据,在持水率可测的前提下,通过该数据可以计算出流量。

(4)纯水条件下的试验表明,积分结果的偏差分布(曲线中误差棒)没有发生重叠,说明通过积分结果反演求解流量是可行的,且在0~30 m3/d流量范围内能获得1 m3/d的流量分辨率。

3.4 热式流量计检测方法对比分析

基于时域积分的温差流量检测方法是恒功率法和恒温差法的有机结合,其充分利用了二者的优势,提升了低产液油井的测量效果。为凸显该方法的特点,现将目前主流的热式流量检测方法与本文的检测方法进行了技术指标对比,如表3所示。

由表3可知,只有在文献[24]、文献[25]以及本文中所论述的检测方法能测量油水两相的流体,其中本文所论述的检测方法能够测量的流量范围更广,具有更为广泛的测量适用性。综上所述,本文的检测方法具有能够测量油水两相流体,流量范围广,分辨率高的优势,能满足低产液的流量测量需求。

4 结 论

(1)针对基于时域积分的温差流量检测方法中测速传感器温度场与流量关系不明确问题和持水率变化引起的测量误差难题,通过COMSOL仿真软件对测速传感器温度场进行了仿真分析,探究了测速传感器在加热和冷却阶段的温度变化规律,研究了流量和持水率对测速传感器周围温度场的影响。

(2)仿真分析和试验结果表明,流量和持水率与积分结果均呈单调递减关系,在持水率可测的前提下,当流量为0~30 m3/d时,通过刻度数据可以计算出流量,且分辨率达到了1 m3/d。上述研究为高含水低产液井下流量的测量提供了一种有效技术手段。

[1] 李川,何东升,杨仪伟,等.基于Fluent的井下流量控制阀流道研究[J].石油机械,2022,50(3):78-85.

LI C,HE D S,YANG Y W,et al.Flow channel study of downhole flow control valve based on Fluent[J].China Petroleum Machinery,2022,50(3):78-85.

[2] 罗杰,何东升,郑家乐,等.国内外井下电驱动流量控制技术研究进展[J].石油机械,2023,51(10):77-84,156.

LUO J,HE D S,ZHENG J L,et al.Research progress in downhole electric flow control technology in China and abroad[J].China Petroleum Machinery,2023,51(10):77-84,156.

[3] WEI Y,YU H Q,CHEN Q,et al.A novel conical spiral transmission line Sensor-Array water holdup detection Tool achieving full scale and low error measurement[J].Sensors,2019,19(19):4140.

[4] 刘夷平,梁艳争,朱碧玉,等.涡轮流量计在不同黏度介质下标定曲线形态的试验研究[J].仪器仪表学报,2022,43(2):100-107.

LIU Y P,LIANG Y Z,ZHU B Y,et al.An experimental study of turbine meter calibration curves with various viscous fluids[J].Chinese Journal of Scientific Instrument,2022,43(2):100-107.

[5] 贾惠芹,王成云,党瑞荣.流体流速对超声波流量测量精度的影响及校准[J].仪器仪表学报,2020,41(7):1-8.

JIA H Q,WANG C Y,DANG R R.Influence of fluid velocity on ultrasonic wave flowrate measurement accuracy and its calibration[J].Chinese Journal of Scientific Instrument,2020,41(7):1-8.

[6] 周念,黄云志,杨双龙.并行激励的电磁流量计电导率测量系统研制[J].电子测量与仪器学报,2020,34(10):115-122.

ZHOU N,HUANG Y Z,YANG S L.Design of the electromagnetic flowmeter conductivity measurement system with parallel excitation[J].Journal of Electronic Measurement and Instrumentation,2020,34(10):115-122.

[7] 刘晓磊,胡金海,黄春辉,等.截面电导相关流量计在低流量下的响应特性[J].测井技术,2019,43(1):10-13.

LIU X L,HU J H,HUANG C H,et al.Response characteristics of section cross-correlation flowmeter at low flow rate[J].Well Logging Technology,2019,43(1):10-13.

[8] 范宋杰,魏勇,余厚全,等.阵列恒温差热式流量计的设计与开发[J].科学技术与工程,2021,21(18):7513-7518.

FAN S J,WEI Y,YU H Q,et al.Design and development of a constant temperature differential thermal flowmeter with sensor array[J].Science Technology and Engineering,2021,21(18):7513-7518.

[9] 朱小會,袁玉霞,吴紫君.基于ARM的热式空气流量计的设计[J].仪表技术与传感器,2019(10):54-56,60.

ZHU X H,YUAN Y X,WU Z J.Design of thermal air flowmeter based on ARM[J].Instrument Technique and Sensor,2019(10):54-56,60.

[10] YU Y M,HE Z H,ROESLER H,et al.Design and application of thermal mass flow meter in space[J].Nuclear Instruments and Methods in Physics Research,Section A:Accelerators,Spectrometers,Detectors and Associated Equipment,2020,950:163003.

[11] 谈聪,杨旭辉,刘平,等.基于SOA与模糊PID的恒温差热式流量计[J].石油机械,2023,51(7):113-120.

TAN C,YANG X H,LIU P,et al.Constant temperature difference thermal flowmeter based on SOA and fuzzy PID[J].China Petroleum Machinery,2023,51(7):113-120.

[12] 刘钰蓉.基于恒比率原理的热式质量流量计的研究与实现[D].广州:华南理工大学,2011.

LIU Y R.Thermal mass flowmeters based constant ratio[D].Guangzhou:South China University of Technology,2011.

[13] 姜兆宇.热式质量流量计应用于井下液相流量测量研究[D].大庆:东北石油大学,2013.

JIANG Z Y.The research of thermal mass flowmeter applied to downhole liquid flow rate measurment[D].Daqing:Northeast Petroleum University,2013.

[14] 张夷非,魏勇,余厚全,等.恒温差热式流量计影响因素模拟与试验研究[J].石油钻探技术,2021,49(2):121-126.

ZHANG Y F,WEI Y,YU H Q,et al.Simulation and experimental studies on the influencing factors of a thermal flowmeter with constant temperature difference[J].Petroleum Drilling Techniques,2021,49(2):121-126.

[15] 鲁义攀,魏勇,陈强,等.基于热传导时域积分的井下流量测量方法[J].石油钻探技术,2023,51(1):106-114.

LU Y P,WEI Y,CHEN Q,et al.Downhole flow rate measurement method based on the time domain integral of heat conduction[J].Petroleum Drilling Techniques,2023,51(1):106-114.

[16] RUPNIK K,BAJSI I,KUTIN J.Modelling of a thermal dispersion mass flow meter[J].Flow Measurement and Instrumentation,2018,59:37-44.

[17] 黄超,毛谦敏,李中阳.基于双速度探头的微小流量热式气体流量计[J].仪表技术与传感器,2019(4):40-43.

HUANG C,MAO Q M,LI Z Y.Micro flow thermal gas flowmeter based on dual speed probes[J].Instrument Technique and Sensor,2019(4):40-43.

[18] 贾惠芹,戴卓勋,陈强,等.井下恒温差热式液体流量计[J].石油钻采工艺,2021,43(6):817-822.

JIA H Q,DAI Z X,CHEN Q,et al.Downhole constant temperature difference thermal liquid flowmeter[J].Oil Drilling & Production Technology,2021,43(6):817-822.

[19] 张夷非.井下恒温差热式流量计的检测方法研究与仪器实现[D].荆州:长江大学,2021.

ZHANG Y F.Research on detection method and instrument realization of constant temperature and differential heat flowmeter[D].Jingzhou:Yangtze University,2021.

[20] 崔佳嘉,马宏忠,李楠,等.基于COMSOL的变压器铁心振动声场分布的有限元仿真[J].电子测量与仪器学报,2022,36(4):48-55.

CUI J J,MA H Z,LI N,et al.Simulation and analysis of vibration and noise of oil immersed transformer core based on COMSOL[J].Journal of Electronic Measurement and Instrumentation,2022,36(4):48-55.

[21] GUO T,WEI Y,LI K,et al.Instrument design for detecting the inner damage of casing[J].IEEE Access,2021,9:102264-102277.

[22] 田洋陽,崔之健,孙明龙,等.高含水采出液T形管分离器的流场数值模拟[J].石油机械,2021,49(3):132-138.

TIAN Y Y,CUI Z J,SUN M L,et al.Numerical simulation of flow field in T-junction separator of produced liquid with high water content[J].China Petroleum Machinery,2021,49(3):132-138.

[23] 汪栋良,余厚全,杨旭辉,等.井下恒功率热式流量计设计与实现[J].石油管材与仪器,2018,4(2):20-23.

WANG D L,YU H Q,YANG X H,et al.Design and implementation of downhole constant power thermal flowmeter[J].Petroleum Tubular Goods & Instruments,2018,4(2):20-23.

[24] 刘建成,陈强,戴卓勋,等.用于低渗透油田的温差法高精度流量测井仪设计[J].测井技术,2021,45(1):46-49,55.

LIU J C,CHEN Q,DAI Z X,et al.High precision flowmeter design based on temperature differential measurement for low permeability oilfield[J].Well Logging Technology,2021,45(1):46-49,55.

[25] 戴卓勋.基于热传导的恒温差式低产液量检测仪研制[D].西安:西安石油大学,2021.

DAI Z X.Development of low liquid yield detector with constant temperature difference based on heat conduction[D].Xian:Xian Shiyou University,2021.