基于钻柱动力学大位移井钻具接头可靠性研究

沈吉阳 孙晨皓 王建民 张木楠 邹树江 彭勇

摘要:以埕海区块大位移井的钻具组合与井身结构为基础,通过钻柱动力学技术计算相同钻压、排量、转速条件下,不同井深底部钻具组合所承受的动态载荷。结果表明:随着井深的增加,随钻测量系统MWD承受的轴向载荷均值逐渐降低,扭矩载荷均值逐渐增大,弯矩与井眼曲率直接相关,且随着井深的增加载荷幅值在变大,并利用随钻测量数据对井眼狗腿度和钻具承受的弯矩载荷进行验证,证明了动力学计算的有效性。从动力学计算结果中选出2个工况环境恶劣的载荷谱,并将极限载荷施加在MWD工具接头上,分析螺纹静强度,结果表明:外螺纹应力最大位置都是位于距台肩面的第2个齿根部,内螺纹最大应力位于端面到第1个螺纹处,螺纹根部的Mises应力低于材料屈服强度;在交变载荷作用下分别循环作用1.0×107次,接头螺纹的疲劳安全系数为1.1~1.2,在井下工况复杂多变的情况下仍存在一定风险。

关键词:接头螺纹;大位移井;钻柱动力学;疲劳安全系数

中图分类号:TE921.202文献标识码:Adoi: 10.3969/j.issn.10013482.2024.02.001

随着大位移水平井技术的快速发展与应用 [14],其所面临的难点与问题也更加凸显出来,复杂的钻井工艺、恶劣的钻井工况都会对钻进过程中钻具可靠性提出挑战。大位移水平井因为其井眼轨迹特点,钻柱和底部钻具组合容易与井壁接触并产生相互作用,钻柱与井壁间的摩阻也相对较大,钻柱钻进过程中在频繁剧烈的轴向振动、扭转振动与横向振动综合作用下,底部钻具接头处的螺纹结构容易产生疲劳失效,是断裂发生的主要位置。

为了解决钻具壳体连接螺纹疲劳断裂问题,国内外学者从解析法、试验法、有限元法三种方式[510]对钻柱接头螺纹进行了深入研究。有限元法可以模拟结构尺寸变化、过盈量变化、加工误差对接头力学特性的影响,与之相比试验法可以更加快速地评价接头受力特点,提高了钻柱接头开发效率。闫铁、范森[11]等根据材料弹性力学理论,建立了钻柱接头连接螺纹在上扣载荷、轴向载荷、内外压差下的连接螺纹模型,计算了钻杆接头螺纹复杂载荷下的应力状况,并对应力集中现象提出了改进措施;李斌[12]等人利用NC46钻柱接头的结构的二维轴对称有限元模型,分析了改变外螺纹锥度、内螺纹大端切削及增大接头螺纹牙底圆弧半径对钻柱接头应力集中产生的影响;祝效华[1314]为研究钻柱接头在极限载荷下的力学特性,建立了考虑螺纹升角和井眼弯曲下的三维数值仿真模型,研究了钻柱接头在上扣扭矩、井眼曲率对接头螺纹强度和密封性能的影响。

第53卷第2期沈吉阳,等:基于钻柱动力学大位移井钻具接头可靠性研究石油矿场机械2024年3月本文以埕海区块某井的钻具组合与井身结构为基础,通过全井钻柱动力学计算底部钻具组合所承受的动态载荷,考虑了包括轴向载荷、扭矩载荷、弯矩载荷,将提取的载荷谱施加在随钻测量系统MWD工具接头上,进而完成接头螺纹静力学分析和疲劳可靠性的分析与评价。

1大位移井钻柱动力学分析方法

1.1控制方程

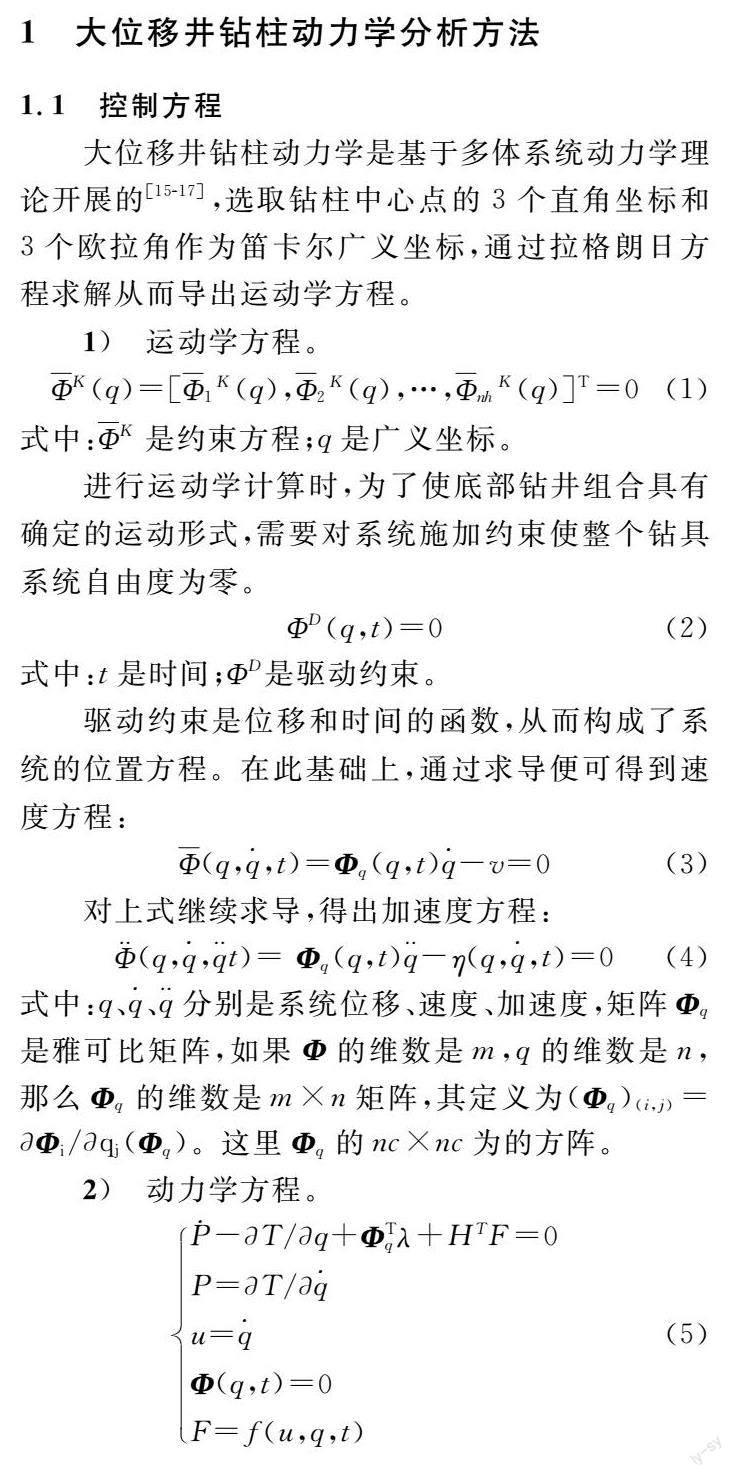

大位移井钻柱动力学是基于多体系统动力学理论开展的[1517],选取钻柱中心点的3个直角坐标和3个欧拉角作为笛卡尔广义坐标,通过拉格朗日方程求解从而导出运动学方程。

1)运动学方程。

式中:T是系统动能;P是系统的动量;H是坐标转换矩阵;λ是拉格朗日乘子;u是速度矢量。

1.2钻柱受力模型

在钻柱动力学分析模型中,有2种力可以施加到钻杆上:一是井壁接触力,二是钻井液的粘滞力。以上2种载荷的施加基于以下假设:

1)钻柱与井壁为点接触,对一个钻杆而言,有三个可能发生接触的点,一个为钻杆中心处(设定为硬接触区域),另两个为钻杆的两个接头。

2)钻柱与井壁接触所产生的摩擦力是由接触点的径向力与法向力组成的,因此摩擦力的分量根据相對切向速度与轴向速度进行分配。

3)简化粘滞力模型,假设泥浆的粘滞力作用于钻柱的质心。

1.2.1接触碰撞模型

假设钻柱与井壁在圆周方向接触,作用力主要是法向力与切向力。当两个物体发生接触碰撞时,两者间会产生弹性力Fn,同时物体也会发生了一定的形变,弹性力Fn与变形量δ满足如下关系:

δ=9F2n16ER21/3 (6)

k=16ER29 (7)

法向接触力可以写成:

Fn=kδn+D (8)

式中:D为该式中的阻尼系数;为两物体接触相对运动速度;R为两个碰撞物体的曲率半径;E为两个碰撞物体的弹性模量。

钻柱的切向力是由摩擦力与粘滞力组成,其数值大小由钻柱井壁接触力和相对速度决定的。在真实的摩擦过程中,相对速度和摩擦力是非线性关系。动力学求解中,可以通过速度来表征摩擦力的大小,通常认为低速时静摩擦力较大,随着摩擦速度增大物体逐渐从静摩擦转变为动摩擦状态,此时的摩擦力符合摩擦粘滞响应,切向接触力可以写为:

Fμ=μ·Fimpact (9)

其中:

μ=μf,v≤-vf

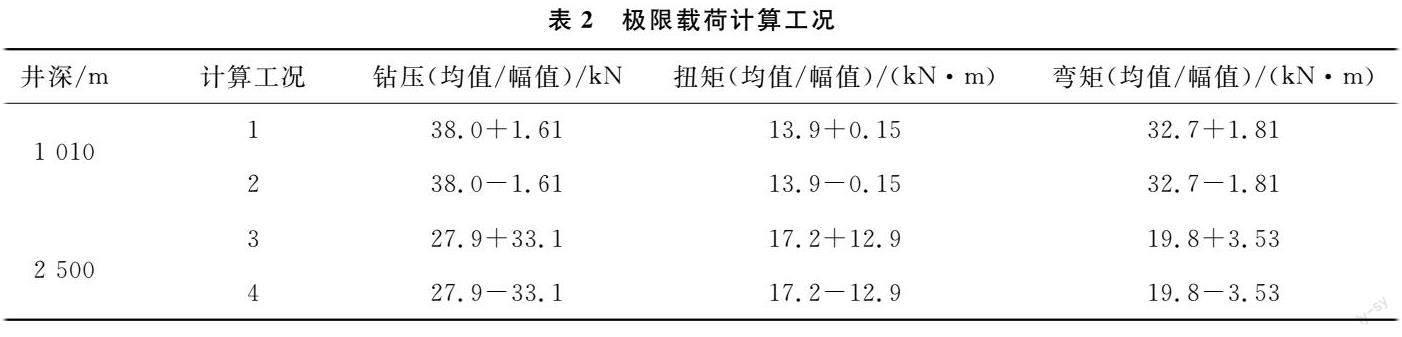

STEP(v,-vf,μf,-vt,μs),-vf STEP(v,-vt,μs,vt,-μs),-vt STEP(v,vt,-μs,vf,-μf),vt≤v -μf,v≥vf (10) 公式(9)~(10)里面涉及到静摩擦因数μs、动摩擦因数μf、静摩擦速度vt、动摩擦速度vf,可以通过测试数据来调整上述四个参数。 1.2.2钻井液粘滞力模型 钻井液粘滞力影响底部钻具组合的横向及扭转震动特性,动力学中需要考虑流体对钻柱横向振动的影响规律。钻柱的横向振动包括钻柱在井眼内简单的往复移动,同时与扭转振动耦合作用下沿井眼圆周运动,在运动中钻柱不一定会与井壁发生接触。 在流体的作用下,旋转钻进的钻柱在运动时会产生阻力与升力,一般情况下忽略升力对于钻柱的影响,只考虑阻力作用: Fv=ρ2v2AC (11) 其中:ρ为钻井液密度,kg/m3;A为钻柱横截面积,m2;C为流体中的圆柱阻尼系数;v为流速,m/s。 2大位移井钻柱动力学仿真分析 2.1动力学计算模型 2.2边界条件 在分析时,设置输入条件为:钻压50 kN,排量67 L/s,顶驱转速 120 r/min。 按照二开实际钻井工况开展动力学仿真分析,根据井眼轨迹和经验曲率特点,选取钻头分别钻至井深约1 010、1 500、2 000、2 500和3 000 m五个工况,提取底部钻具中的MWD承受的軸向载荷、扭矩载荷、弯矩载荷进行评价。 2.3动力学结果评价 经过动力学的分析计算,得到钻具钻进不同深度时所受的载荷状况,如图2~6所示。 图2为钻头钻至约1 010 m时MWD的受力状态,MWD位于井下990 m左右,其轴向载荷的均值为38.0 kN,幅值为1.61 kN;扭矩载荷的均值为13.9 kN·m,幅值为0.15 kN·m;弯矩载荷的均值为32.7 kN·m,幅值为1.81 kN·m。总体看来,工具承受的各项载荷较为平稳,波动幅度较小,随着钻井深度的增加,弯矩逐渐降低。 图3为钻头钻至约1 500 m时MWD的受力状态,MWD位于井下1 481 m,其轴向载荷的均值为35.8 kN,幅值为2.39 kN;扭矩载荷的均值为14.1 kN·m,幅值为0.21 kN·m;弯矩载荷的均值为10.1 kN·m,幅值为0.89 kN·m。总体看来承受载荷较平稳,轴向载荷有小幅波动。 图4为钻头钻至约2 000 m时MWD的受力状态,MWD位于井下1 982 m,其轴向载荷的均值为33.4 kN,幅值为3.33 kN;扭矩载荷的均值为14.2 kN·m,幅值为0.26 kN·m;弯矩载荷的均值为32.6 kN·m,幅值为1.25 kN·m。 图5为钻头钻至约2 500 m时MWD的受力状态,MWD位于井下2 483 m,其轴向载荷的均值为27.9 kN,幅值为33.1 kN;扭矩载荷的均值为17.2 kN·m,幅值为12.9 kN·m;弯矩载荷的均值为19.8 kN·m,幅值为3.53 kN·m。可以看出,工具承受的轴向载荷与扭矩载荷波动幅度明显变大。 图6为钻头钻至约3 000 m时MWD的受力状态,MWD位于井下2 983 m,其轴向载荷的均值为20.1 kN,幅值为26.4 kN;扭矩载荷的均值为18.12 kN·m,幅值为11.4 kN·m;弯矩载荷的均值为8.0 kN·m,幅值为3.43 kN·m。工具承受的轴向载荷与扭矩载荷波动幅度明显变大。 从图7可以看出,随着钻进深度的增加,摩擦阻力变大,MWD承受的轴向载荷逐渐降低,钻至1 010、1 500、2 000 m的轴向载荷均值逐渐降低,幅值小幅增加,钻至2 500、3 000 m,轴向载荷降低较大,且幅值剧烈增大。 从图8可以看出,随着钻进深度的增加,沿程摩擦阻力的增加使MWD承受的扭矩载荷逐渐增大,钻至1 010、1 500、2 000 m的扭矩载荷均值和幅值几乎不变,钻至2 500、3 000 m,扭矩载荷降低较大,且幅值剧烈增大。 从图9可以看出,钻至1 010 m和2 000 m时的弯矩载荷最大,达到近33 kN·m;钻至2 500 m时的载荷22 kN·m,幅值相对较大;钻至1 500、3 000 m时的弯矩载荷相对较低,分别为10 和8 kN·m。随着井深的增加,振动幅度也随之增加。 2.4动力学计算结果验证 为验证动力学计算结果的可靠性,参照钻井过程中随钻测量的数据,如表1所示。 钻至深井1 010、1 500、2 000、2 500、3 000 m时的井眼狗腿度分别为3.44 、0.25 、2.42 、1.16 、1.49 °/30m;动力学计算得到的弯矩载荷均值分别为32.7 、10.07、32.6、19.8、8.03 kN·m,弯矩载荷与钻具所处井眼曲率直接相关,狗腿度越大的位置,钻具承受的弯矩载荷也越大,计算结果与实际情况一致,这验证了全井钻柱动力学计算结果趋势和规律的准确性,可以判定动力学计算模型是有效的。 3极限工况下接头螺纹的静力学分析 通过对比钻进不同井深MWD承受的载荷谱,选取出受力状态相对恶略的2个工况: 1)钻至1 010 m时,此时钻具的轴向载荷与弯矩载荷均值最大。 2)钻至2 500 m时,钻具轴向载荷、扭矩载荷和弯矩载荷的幅值最大。通过分析评价MWD仪器接头螺纹在这两个工况的静强度和疲劳强度,从而验证其可靠性。 3.1极限载荷模型建立 为了模拟MWD接头螺纹受力情况,分别建立螺纹的轴对称模型和三维模型[1821]。首先需要进行螺纹模型的建立,本文中的模型建立是借助CAE软件实现的,在分别建立外螺纹与内螺纹模型后,通过装配得到的三维几何模型。 成功创建几何模型后,对模型进行网格划分,轴对称网格采用CAX4I单元,三维模型采用C3D8R单元,螺纹接触面作为主要受力部位,将对模型进行切分细化,其网格结果如10所示。 计算选用的材料为42CrMo,其弹性模量为202 339 MPa,泊松比0.3。 3.2边界设定 将螺纹模型装配后,定义接触区域:①螺纹面接触;②台肩接触。在外螺纹与内螺纹表面建立接触对,如图11所示。 定义螺纹边界:对底面进行轴向约束,接触面自动消除过盈,顶端施加钻压、弯矩载荷,边界设置情况如图12所示。 图12边界条件设置3.3计算求解及结果评价 计算主要分为两个步骤: 1)轴对称模型底面施加轴向约束,螺纹接触面与台肩接触面施加预紧力。螺纹的上扣预紧力本质是对螺纹施加拉力载荷,因此需要在初始分析步施加螺纹接触面与台肩接触面的过盈量,从而达到施加预紧力的效果。 2)三维模型约束底面,首先施加螺纹预紧力,然后逐步施加轴向载荷、扭矩载荷、弯矩载荷。提取钻至1 010 m与2 500 m时的钻压、扭矩与弯矩,如表2所示。 表2极限载荷计算工况 井深/m计算工况钻压(均值/幅值)/kN扭矩(均值/幅值)/(kN·m)弯矩(均值/幅值)/(kN·m) 1 010 138.0+1.6113.9+0.1532.7+1.81238.0-1.6113.9-0.1532.7-1.81 2 500 327.9+33.117.2+12.919.8+3.53427.9-33.117.2-12.919.8-3.53提取的鉆具极限载荷作为MWD接头静力学分析的边界条件,图13为有限元分析求解的接头螺纹受力情况。 图13预紧力下螺纹受力状态 从图13可以看出,施加预紧力情况下,MWD接头外螺纹最大Mises应力集中在距离台肩面最近的前三个螺纹,随着螺纹牙与台肩面的距离增加,螺纹处承受的应力数值逐渐降低,其中第2个螺纹根部Mises应力最大,为768 MPa,外螺纹牙齿根部是接头断裂失效常发生的位置;接头内螺纹最大Mises应力主要集中在端面第1个螺纹处,位于齿面,与外螺纹的接触载荷是此处应力较大的主要原因,最大应力为670 MPa。 图14~17分别为4个工况下MWD接头螺纹的应力水平,4个工况下螺纹受力特点一致,外螺纹应力最大位置都是位于距台肩面的第2个齿根部,最大Mises应力分别为773、719、771、772 MPa;内螺纹应力最大位置都是位于距离小端面的第1个螺纹处,最大Mises应力分别为713、730、700、715 MPa。 不同工况下螺纹承受的最大Mises应力值均小于材料的屈服强度930 MPa,因此判断在静力学工况下接头螺纹是安全可靠的。 4螺纹接头疲劳可靠性分析 据统计,几乎一半的钻具失效事故是由于疲劳而造成的。根据对钻柱失效事故的统计发现,钻井工具长时间在循环变化的载荷下工作,疲劳断裂是其主要的失效形式。 对MWD接头螺纹进行交变载荷疲劳分析,通过工况1和工况2构建疲劳计算载荷谱,分析MWD接头螺纹在钻进1 010 m时疲劳可靠性;通过工况3和工况4构建疲劳计算载荷谱,分析MWD接头螺纹在钻进2 500 m时疲劳可靠性,载荷谱的应力循环次数为1.0×107次。针对MWD接头螺纹进行疲劳可靠性分析,得到疲劳安全系数,如图18~19所示。 由图18~19可知,钻进1 010 m时,接头外螺纹疲劳安全系数为1.28,位于距离台肩面最近的三个螺纹根部;内螺纹安全系数为1.18,主要位于小端面到螺纹牙第1个螺纹之间。钻进2 500 m时,接头外螺纹疲劳安全系数为1.23,内螺纹安全系数为1.21,分布特征与钻进1 010 m相同。 通过以上疲劳可靠性分析,在给定载荷工况下,螺纹安全系数仍大于1,接头螺纹的疲劳安全系数在1.18~1.28,在井下工况复杂多变的情况下仍存在一定安全风险。 5结论 底部钻具组合接头疲劳失效是影响大位移水平井正常和安全钻进的重要因素,为了研究大位移水平井钻具接头的可靠性,本文以埕海区块某大位移井为研究对象,应用钻柱动力学分析技术对钻至井底不同深度的BHA进行分析,提取载荷谱并对MWD螺纹接头开展疲劳可靠性研究,得出应力水平和疲劳安全系数,对螺纹的安全可靠性进行评价,得出了以下结论: 1)通过全井动力学分析,在相同边界载荷情况下,随着井深的增加,MWD承受的轴向载荷均值逐渐降低,而轴向载荷幅值随井深增加变大;钻具承受的扭矩载荷均值与幅值都在随井深增加而逐渐增大;钻具承受的弯矩载荷主要与井眼曲率相关,狗腿度越大,钻具的弯矩载荷越大。 2)将动力学分析结果应用于MWD接头螺纹有限元分析,外螺纹较大应力主要集中在距离台阶面前3个螺纹,其中第2个螺纹根部承受的Mises应力最大;内螺纹较大应力主要集中在端面到第1个螺纹之間,第1个螺纹应力最大位置位于齿面处。在4个计算工况下,接头螺纹最大Mises应力均低于接头材料屈服强度,满足静强度要求。 3)在当前给定交变载荷作用下,循环次数为1.0×107,接头螺纹的疲劳安全系数在1.18~1.28,螺纹疲劳安全系数虽然大于1,但考虑到井下工况复杂多变的情况,大位移井的MWD工具接头仍存在一定风险。 参考文献: [1]王兵,张维平.石油钻井工程技术现状、挑战及发展趋势[J].化工设计通讯,2019,45(11):252253. [2]鲁江永,谢和平,杨硕. 渤海湾埕海新区水平井钻完井液储层保护技术研究与应用 [J]. 石油工程建设,2020,46(S1) :216219 . [3]汪海阁,葛云华,石林.深井超深井钻完井技术现状、挑战和“十三五”发展方向[J].天然气工业,2017,37(4):18. [4]闫光庆,张金成.中国石化超深井钻井技术现状与发展建议[J].石油钻探技术,2013,41(2):16. [5]Bailey J J , Finnie I . An Analytical Study of DrillString Vibration[J]. Asme Journal of Engineering for Industry, 1960, 82(2):122. [6]Millheim K K , Apostal M C . The Effect of Bottomhole Assembly Dynamics on the Trajectory of a Bit[J]. Journal of Petroleum Technology, 1981, 33(12):23232338. [7]Spanos P D , Payne M L , Secora C K . BottomHole Assembly Modeling and Dynamic Response Determination[J]. Journal of Energy Resources Technology, 1997, 119(3):153158. [8]Yigit A S , Christoforou A P . Coupled Axial and Transverse Vibrations of Oilwell Drillstrings[J]. Journal of Sound & Vibration, 1996, 195(4):617627. [9]Christoforou A P , Yigit A S . Fully Coupled Vibrations of Actively Controlled Drillstrings[J]. Journal of Sound and Vibration, 2003, 267(5):10291045. [10]帅健, 蔡强康. 弯曲井眼中下部钻具组合的有限元分析[J]. 石油学报, 1990, 11(4):95105. [11]闫铁,范森.钻铤螺纹联接处载荷分布规律研究[J]. 石油学报, 1996,(3):116122. [12]李斌,杨智春,于哲峰. 钻柱接头扣型改进设计的有限元分析[J]. 机械强度, 2006,(5):721724. [13]祝效华, 刘清友, 童华. 三维井眼全井钻柱系统动力学模型研究[J]. 石油学报, 2008(2):288291. [14]祝效华, 胡志强. 基于钻头破岩钻进的下部钻具横向振动特性研究[J]. 振动与冲击, 2014, 33(17):9093. [15]程载斌,姜伟,任革学,等.全井钻柱系统多体动力学模型[J].石油学报,2013,34(4):753758. [16]霍阳,朱艳,魏凯,等.PowerDrive Archer+ VorteX 旋转导向技术在页岩气开发中的应用[J].长江大学学报(自然科学版),2019,16(1):3943+6. [17]田野,蒋东雷,马传华.钻柱偏心旋转对环空摩阻压降影响的数值模拟研究[J].石油钻探技术,2022,50(5):4249. [18]刘强,刘轶溟,杨春雷. 新型螺杆钻具连接螺纹抗疲劳性能[J].塑性工程学报,2021,28(4):190198. [19]王冲,徐书根,李阳阳. 不同材料套管螺纹接头可膨胀性有限元分析[J]. 塑性工程学报,2021,28(4):190198. [20]王传鸿,鄢标,周歆. 井下安全阀特殊气密封螺纹密封性能分析[J]. 石油机械,2022,50(7):107114. [21]宋世宏,李强. 基于有限元分析的钛合金椎弓根螺钉螺纹结构优化[J]. 有色金属材料与工程.2022,43(3):2329. 2024年第53卷