自动化钢筋直螺纹滚轧成形仿真分析策略研究

林伙川 徐明森 巫红平

摘要:针对当前钢筋直螺纹滚轧成形仿真分析中存在的人工操作强度大、建模效率低等问题,研究集成Visual Studio、Creo Parametric和ANSYS等开发、建模与仿真分析环境的自动化钢筋直螺纹滚轧成形仿真分析机制,提出自动化仿真系统的体系结构,构建自动化仿真分析工作流程,开发交互界面友好的自动化分析系统。进而以某钢筋直螺纹滚轧成形仿真分析为例对系统进行测试,结果表明,自动化仿真分析系统不仅能够自动完成钢筋直螺纹成形加工系统中滚轧轮与钢筋毛坯件的实体建模、滚轧成形仿真系统的有限元建模、滚轧成形有限元仿真分析结果提取等操作,而且具有操作简单方便、仿真效率高等优点。

关键词:钢筋;直螺纹;加工过程;自动化;有限元分析

Research on Automated Simulation Analysis Strategy of Straight Thread Roll Forming for Steel Bars

LIN Huochuan, XU Mingsen, WU Hongping

( Fujian Inspection and Research Institute for Product Quality, Fuzhou 350002, Fujian, China )

Abstract: In allusion to the deficiencies existing in current simulation of straight thread roll forming for steel bars such as high manual operation intensity and low modeling efficiency, the automatic simulation mechanism of straight thread roll forming for steel bars is studied by integrating development, modeling and simulation environment including Visual Studio, Creo Parametric and ANSYS. Then the architecture of automatic simulation system is proposed, and the workflow of automatic simulation is constructed as well as the interactive interface friendly automatic simulation software is developed. Thus, the automatic simulation system isverified by taking the simulation of straight thread roll forming for a steel bar as an example. The results show that the automatic simulation system can automatically complete the solid modeling of the roll wheel and the steel bar, the finite element modeling of the roll forming and the simulation results extracting from finite element analysis as well. Besides,thesystemissimpleand convenient to operatewith high simulation efficiency.

Key Words: Steel bars; Straight thread; Roll forming; Automation; Finite element analysis

0 引言

鋼筋混凝土工程是建筑工程的重要组成部分。钢筋是钢筋混凝土工程结构的骨架成分,对建筑整体结构的力学性能中起着至关重要的作用[1]。随着我国城市化的不断推进,建筑工程对钢筋的需求大量增加,对钢筋的加工效率、加工质量等要求也日益提高[2]。搭建钢筋混凝土结构过程中,通常需要将钢筋进行连接使用。作为机械连接方式之一,直螺纹连接因其操作简单、施工效率高等优点,在国内建筑工程中得到普遍应用。直螺纹连接通过使用直螺纹套筒将端部加工出螺纹的钢筋进行连接。用于连接的螺纹根据加工方式不同分为镦粗直螺纹、直接滚轧直螺纹、挤压肋滚轧直螺纹、剥肋滚轧直螺纹等[3]。其中,直接滚轧直螺纹的应用最为广泛。然而,螺纹滚轧成形原理较为复杂,其工艺理论也尚不完善,实际实践中相关技术及工艺设计主要依靠人工经验确定,容易产生“人为”缺陷,需借助反复性实验验证工艺方案,不仅增加了生产成本,而且降低了生产效率。有限元法仿真分析技术的发展有效降低了螺纹滚轧成形仿真分析的难度,在一定程度上提高了螺纹滚轧仿真分析的求解精度。然而,有限元仿真分析需要完成实体建模、网格划分、边界加载、分析计算、结果提取等过程,存在系统建模难度大、求解效率低等不足[4]。为提高建模效率和求解速度,基于简化和降阶的近似模型以降低模型复杂度的方法得到了广泛应用,但也在一定程度上减低了模型的求解精度,甚至产生“人为”计算误差[5]。APDL为充分发挥Ansys强大的有限元分析计算能力提供了接口,TOOLKIT为充分发挥Creo Parametric优秀的三维实体建模能力提供了接口。而Ansys与Creo Parametric的无缝数据接口又为集成Ansys和Creo Parametric各自优势提供途径。

因此,开展集成Visual Studio、Creo Parametric和Ansys等开发、建模与仿真分析环境的自动化钢筋直螺纹滚轧成形仿真分析策略研究,实现钢筋直螺纹滚轧成形仿真的三维实体参数化建模、网格划分、边界加载、分析计算和结果提取的自动化,以降低人工操作强度,提高钢筋直螺纹滚轧成形仿真分析效率,对促进自动化钢筋直螺纹滚轧成形仿真分析策略的应用与推广,具有重要的理论与现实意义。

1 系统体系结构与工作流程

1.1工作原理

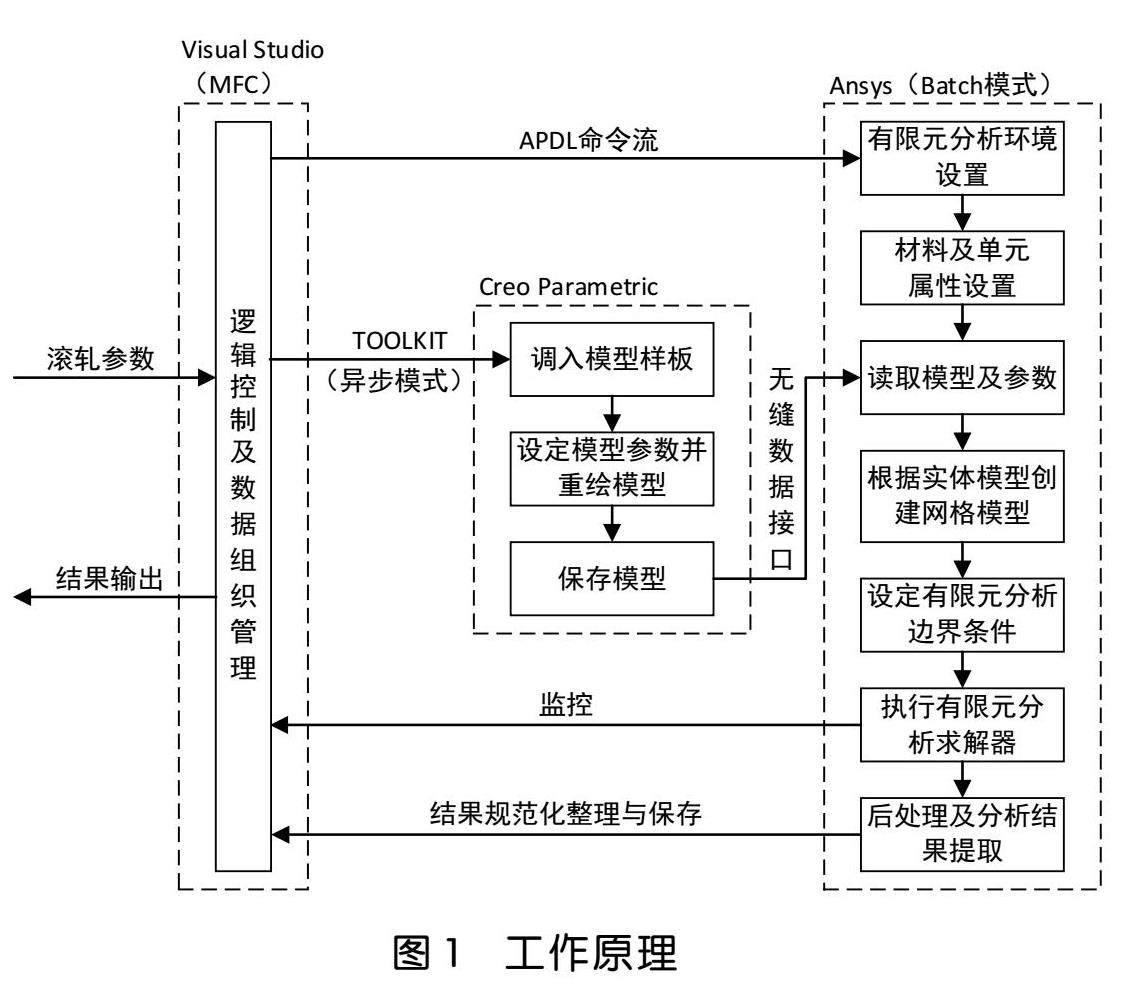

自动化钢筋直螺纹滚轧成形仿真分析策略的工作原理是有机集成Visual Studio、Creo Parametric和Ansys等开发、建模与仿真分析环境,综合发挥基于Visual Studio的数据管理与组织能力、基于Creo Parametric的三维实体建模能力和基于Ansys的有限元分析计算能力,如图1所示。

实现钢筋直螺纹滚轧成形仿真分析的核心是Ansys的有限元分析计算。为实现有限元分析的自动化进行,引入APDL和Batch工作模式,由基于Visual Studio开发的MFC应用程序自动生成APDL命令流并通过Batch模式调用,自动完成有限元分析环境设置、材料及单元属性设置、读取模型及参数、根据实体模型创建网格模型、设定有限元分析边界条件、执行有限元分析求解器和后处理及分析结果提取等操作,并通过有限元分析求解器产生的数据文件监控有限元分析求解状态,同时完成有限元分析结果的规范化整理与保存。此外,MFC应用程序还提供友好的人机交互界面完成滚轧参数输入和仿真分析结果输出。为克服Ansys环境下实体建模难度大、效率低的不足,充分利用Creo Parametric强大的三维实体建模能力创建钢筋直螺纹滚轧成形仿真系统三维实体模型,并通过Creo Parametric和Ansys的无缝数据接口导入Ansys有限元法分析环境中。为实现Creo Parametric三维实体建模操作的自动化,由MFC应用程序通过TOOLKIT接口进行调用,自动完成Creo Parametric中的调入模型样板、设定模型参数并重绘模型、保存模型等操作。

1.2 体系结构

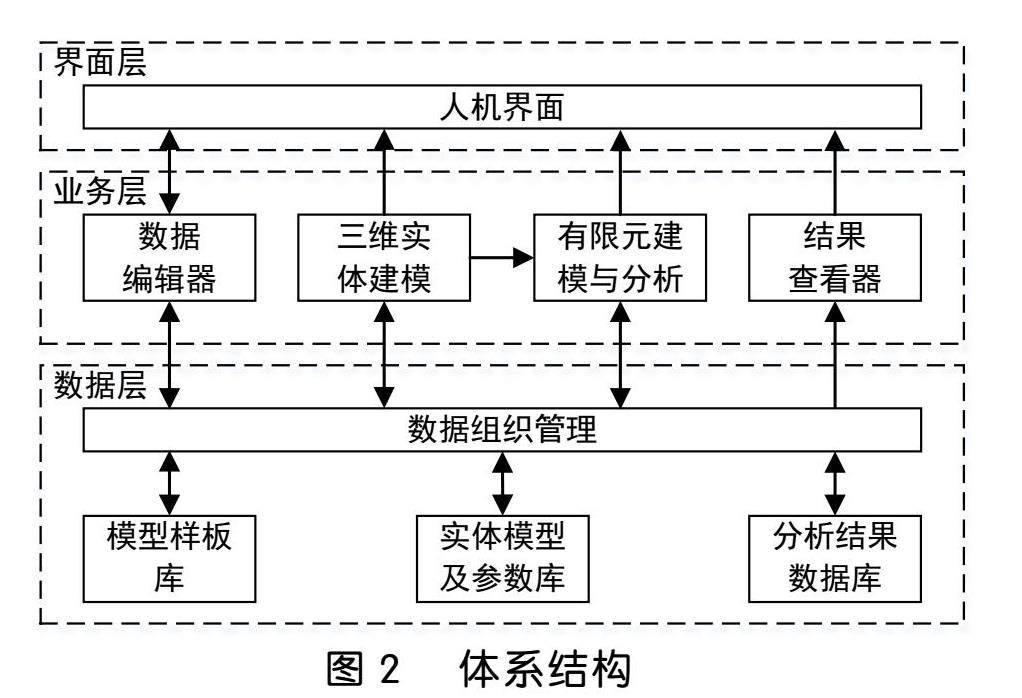

基于自动化钢筋直螺纹滚轧成形仿真分析策略,构建自动化钢筋直螺纹滚轧成形仿真系统框架如图2所示。

自动化钢筋直螺纹滚轧成形仿真系统包括界面层、业务层和数据层等三层结构。界面层提供友好的人机交互界面,便于操作人员对系统参数的设置、仿真结果的查看及仿真过程的控制。业务层是仿真系统的核心层,主要完成仿真分析所需的三维实体建模及有限元建模与分析等主要过程,并实现仿真参数的编辑和仿真结果的整理与查看等功能。其中,三维实体建模即为基于Creo Parametric二次开发的功能模块,实现自动化钢筋直螺纹滚轧成形有限元仿真所需实体模型的参数化、自动化重建。有限元建模与分析即为基于Ansys的Batch工作模式的有限元分析模块,且其中的实体建模通过数据接口直接调用三维实体建模功能模块生成的实体模型。数据层主要实现模型样板库、实体模型及参数库和分析结果数据库等数据库组织、维护与管理。其中,模型样板库主要用于存储钢筋直螺纹滚轧成形仿真相关实体模型的参数化样板文件;实体模型及参数库存储利用样板文件快速生成的仿真实体模型及模型的相关参数,便于快速模型及其参数的直接、快速读取;分析结果数据库实现对每次仿真结果的组织与存储,便于随时读取、查看已有仿真结果。

1.3 工作流程

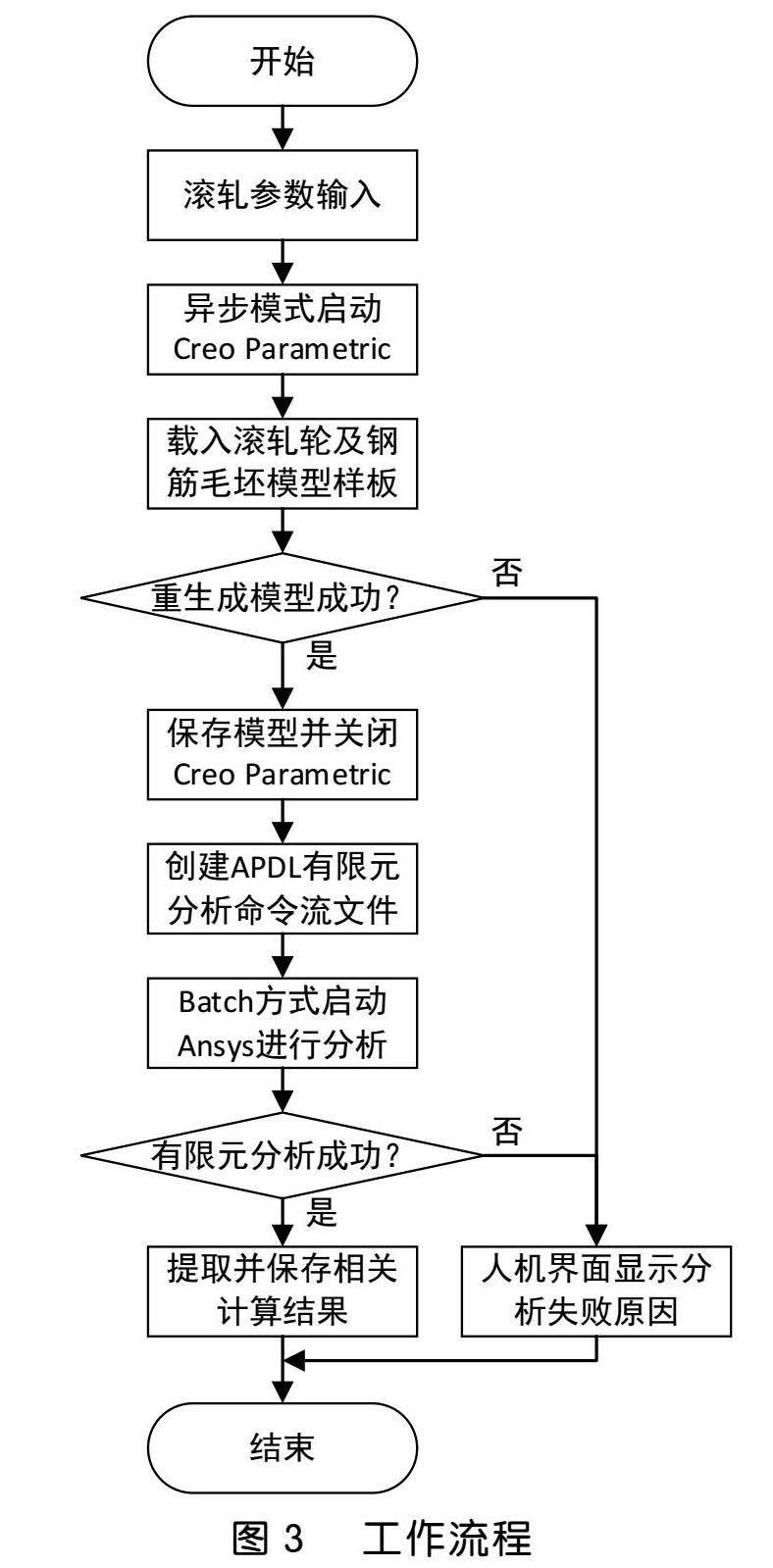

基于上述自动化钢筋直螺纹滚轧成形仿真分析工作原理和系统的体系结构,构建系统工作流程如图3所示。

系统进入自动化钢筋直螺纹滚轧成形仿真分析流程时,首先根据人机界面交互结果读取滚轧参数,进入实体建模阶段。在实体建模阶段,程序以异步模式启动Creo Parametric环境,在通过TOOLKIT接口载入滚轧轮及钢筋毛坯模型样板的基础上,根据滚轧参数快速生成滚轧成形仿真分析所需实体模型。若模型生成失败,则通过人机界面显示建模失败原因并退出仿真分析过程。否则,保存生成的实体模型及参数,关闭Creo Parametric环境并进入有限元建模与分析阶段。在有限元建模与分析阶段,程序根据人机界面交互得到滚轧参数,创建APDL有限元分析命令流文件,继而以Batch方式启动Ansys环境并执行APDL命令流。执行的过程中,自动调用实体建模阶段生成的实体模型完成有限元实体建模。若有限元分析失败,则通过人机界面显示分析失败原因并退出仿真分析过程。否则,提取并保存相关分析结果后退出自动化钢筋直螺纹滚轧成形仿真分析流程。

2 系统实例开发

基于上述自动化钢筋直螺纹滚轧成形仿真分析系统体系结构及工作流程,以Visual Studio的MFC工程为框架,结合Creo Parametric的TOOLKIT接口和Ansys的APDL命令流和Batch工作模式接口,开发自动化钢筋直螺纹滚轧成形仿真分析系统。系统主界面如图4所示。滚轧成形仿真系统提供了项目管理、环境设置、参数设置、实体建模、滚轧仿真、结果查看、视图、帮助8个菜单。其中,项目管理菜单实现对项目文档的存储、读取等操作;环境设置菜单主要用于设置系统启动Creo Parametric、Ansys等程序所需的路径;参数设置菜单用于设置滚轧成形仿真有限元模型所需的参数;滚轧仿真菜单执行滚轧成形仿真计算过程;结果查看菜单用于查看滚轧成形仿真相关结果;视图菜单用于设定系统视图显示状态;帮助菜单提供系统操作帮助。参数设置界面如图5所示,主要实现工件毛坯、滚丝轮、有限元网格等参数的设定。结果查看界面如图6所示,除了提供所展示的某型号钢筋直螺纹滚轧成形仿真结果查看功能以外,还提供了模型参数、实体模型、网格模型等结果的查看功能。

3结论

1)文中揭示了自动化钢筋直螺纹滚轧成形仿真分析的工作原理,构建了自动化钢筋直螺纹滚轧成形仿真分析系统的体系结构,提出了自动化动臂结构有限元分析工作流程。

2)文中建立稳定、可靠的钢筋直螺纹滚轧成形仿真所需的参数化样板模型,构建了钢筋直螺纹滚轧成形仿真APDL命令流,实现了实体建模、有限元建模与分析、分析结果提取等复杂操作的程序化,降低了仿真建模难度。

3)文中开发了自动化钢筋直螺纹滚轧成形仿真分析系统,实现钢筋直螺纹滚轧成形仿真过程完全自动化,提高了仿真分析效率,完善了仿真参数及仿真结果的组织、管理与维护机制,为今后自动化、复合化乃至智能化的有限元仿真分析系统设计与实现提供了宝贵经验。

参考文献

[1]张旭,杨斌,田野.钢筋工程智能化加工应用与

展望[J].铁路技术创新,2020(01):78-81.

[2]李沙,崔均锋,黄伟笑,丁锋,徐鹏程.钢筋集中

加工模式在建筑工程中的应用[J].建筑施工,2019,

41(12):2260-2262+2265.

[3]郑祖威.高强钢筋螺纹加工关键技术研究[D].河北

科技大学,2021.

[4]邓扬,陶艳红,谭湘龙,覃俐.基于有限元分析的

工程機械工业设计创新研究[J].建设机械技术与

管理,2022,35(04):65-68.

[5]王路展,张瑞乾,陈勇.基于近似模型的后背门轻

量化优化[J].北京信息科技大学学报(自然科学版),

2021,36(06):63-68.