热轧厂HT-2513粗轧工作辊断辊原因分析

吴国胜 余利兵 陆献华

(1.武钢研究院 湖北 武汉:430080;2.武钢股份热轧总厂 湖北 武汉:430083)

某热轧厂粗轧机HT-2513工作辊在R3机架上辊位轧无取向硅钢过程中辊身发生断裂,造成重大生产事故。经过调查,该工作辊为国内某大型轧辊公司制造的离心浇注高铬复合铸造轧辊,外层材质为高铬合金,芯部为球墨铸铁,于2003年6月9日进厂,新辊直径为Φ1200mm,正常报废直径为Φ1090mm,断辊时直径为Φ1111.55mm,已经正常上机使用近4年时间,消耗有效工作层直径88.45mm,即该辊断裂损失剩余有效工作层厚度为10.78mm。现对该工作辊辊身断裂原因进行分析。

1 使用情况调查

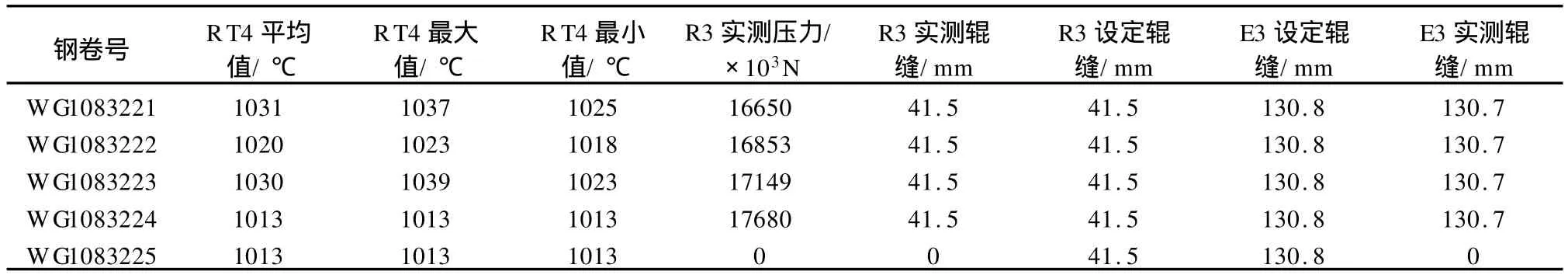

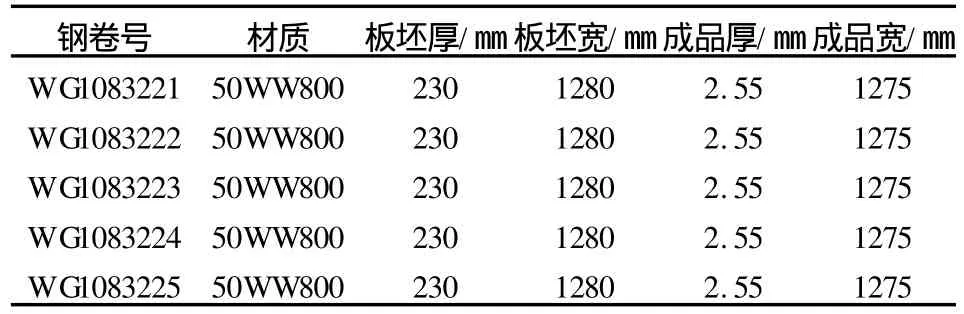

HT-2513工作辊断辊时正在轧制钢卷号为WG1083224的无取向硅钢的中尾部,其轧制参数、轧制规格与其断裂前轧制的3卷钢的轧制参数、轧制规格的对比见表1、表2,可见它们基本没有变化,表明轧机生产正常;该辊断裂前5次的辊径磨削记录 分 别 为 Φ1115.36mm、Φ1114.17mm、Φ 1113.45mm、Φ1112.20mm和Φ1111.55mm,平均磨削量为0.95mm/次,也基本正常,表明该辊磨削维护符合要求,该辊断裂可能只是此次上机使用过程中由轧辊本身质量问题引起的偶然事故。

2 现场断口分析

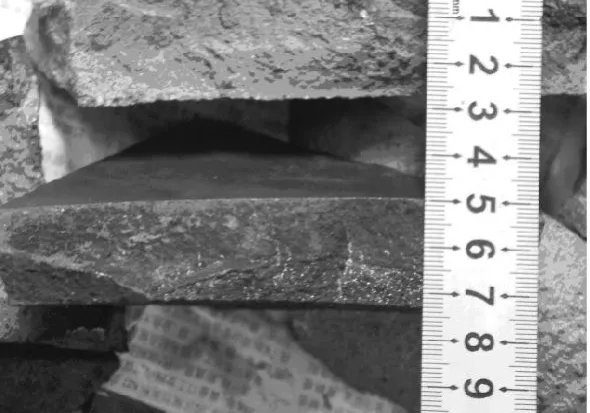

该辊断裂形态为辊身中部断成碎块、两端断口呈现锥状,可见断裂形态为扭断(见图1)。锥状断口中部突出,且在辊面的中部突出轴线处存在一条明显的摩擦、高温烧灼痕迹,其中并出现了一条纵向裂纹(见图2),同时在事故后从R3机架中抽出的板坯上也存在明显的摩擦痕迹,这表明板坯在轧制过程中由于受到某种阻碍,未能正常穿过R3机架,从而使得该辊的旋转受阻,辊面被高温板坯灼伤,该辊受到的扭转力矩增加,超过现时该辊能够承受的扭转应力,因此辊身发生扭断;且由于未能及时停机,在操作端发生断裂后,传动端仍然保持着短暂的旋转状态,致使辊身中部断成碎块和传动端呈现扭断形态。

表1 HT-2513工作辊断裂时的轧制参数

表2 HT-2513工作辊断裂时的轧制规格

图1 辊身操作端断块

图2 辊身传动端断块上纵向裂纹

复合轧辊承受扭转应力的能力主要在辊身外层材料。经过对图1所示断裂碎块进行清理,发现该辊现有外层材料的厚度存在严重不均现象,其厚度较薄处仅剩余11mm左右(见图3),较厚处也只有17~18mm,明显低于国家标准 GB/T1503-2008《铸钢轧辊》中关于“复合轧辊的外层厚度应大于工作层5 mm”的技术要求[1],且外层材料和芯部材料的界面明显不与辊面圆周同心。在图1所示操作端断块辊面的中部突出轴线处取样观察,发现该处辊面存在明显的裂纹,其纵向断口上也有诸多裂纹,并且部分外层材料较薄、有些已经与芯部材料裂开(见图4),表明此处在受到外力作用时是很容易断裂的。

该辊发生断裂后,所轧制的 WG1083224钢卷被卡在R3机架内,经过R3机架出口切断之后,其前部板坯由精轧机组继续轧制,结果在成品钢板上发现轧辊碎块,表明该辊此次断裂之前,辊身先出现剥落、掉块事故,随后剥落块落到板坯上进入后续精轧机架,并被压入板坯,导致成品钢板上出现轧辊碎块。由此可见,该辊此次断裂正是由于辊身表面剥落,碎块掉落钢板上阻碍了该辊旋转,引起该辊承受的扭转应力增加;同时辊身表面剥落进一步加剧外层厚度不够现象,从而导致该辊扭断的。

该辊发生断裂也暴露出该热轧厂在粗轧机R3机架工作辊新辊验收检验方面存在的严重问题,该厂没有严格执行国家标准 GB/T1503-2008《铸钢轧辊》中关于“复合轧辊和辊身直径大于700mm的铸钢轧辊,应逐支进行超声波检测”的检验规则[2],没有对该辊进行新辊超声波检测的记录。因此,也可以说该辊发生断裂是一起由于该厂没有按照GB/T1503-2008国家标准规定要求、对进厂的新辊逐支进行超声波检测而酿成的质量事故。因为,超声波检测可以发现该辊外层材料厚度不够、且存在严重不均现象,按照 GB/T1503-2008国家标准规定,可以判断该辊质量不合格,不予验收,不准上机使用,从而避免该辊发生断裂。

图3 辊身外层较薄处断口

图4 辊身外层纵向断口上裂纹

据调查,该辊此次上机使用时间达到6小时40分钟,其间停机7次,停机时间累计2小时55分钟,实际轧钢时间3小时45分钟。这种停停轧轧的使用过程使该辊辊身承受的轧制压力和温度的负荷多次出现比较剧烈的变化,导致该辊抵抗辊身剥落和断裂的能力明显降低,加上该辊有效工作层厚度仅剩余10.78mm,不仅外层材料与复合层在长期使用过程中累积了一定的疲劳损伤,而且外层材料的厚度存在严重不均现象,有些部位的厚度仅为工作层厚度,更加重了这种疲劳损伤,致使外层材料及其与复合层的结合强度下降,造成辊身工作层不能承受轧制压力和扭转应力的共同作用,出现裂纹、掉块和剥落,进而发生断裂。

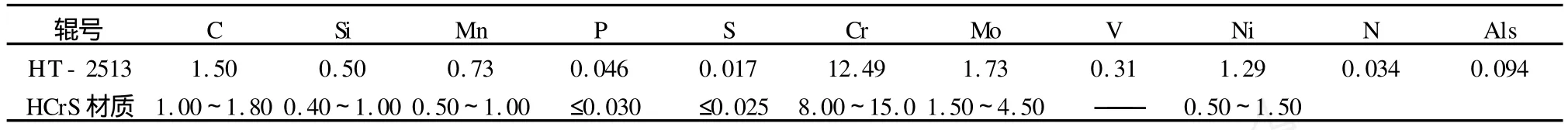

3 取样检验分析

3.1 化学成份

在HT-2513工作辊剥落块外层材料上取样进行化学成份分析,结果见表3。由此可见。HT-2513工作辊外层材料的材质属于高铬钢,与国标GB/T 1503-2008《铸钢轧辊》中 HCrS材质基本相符,但是其P含量超标[3],N、Als也偏高,造成其韧性下降,容易剥落和断裂。

表3 HT-2513工作辊剥落块外层化学成份分析结果和HCrS材质成分(wt%)

3.2 金相组织

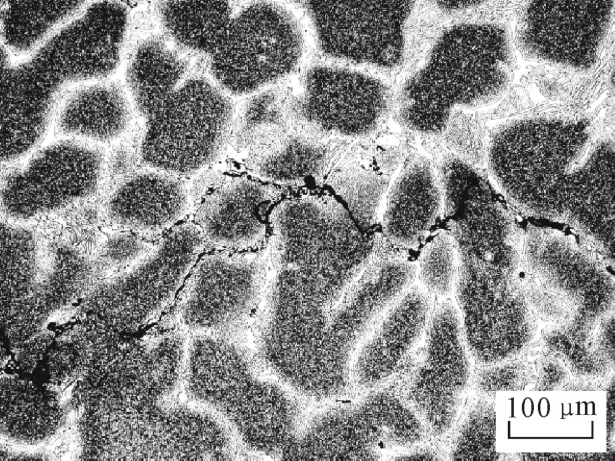

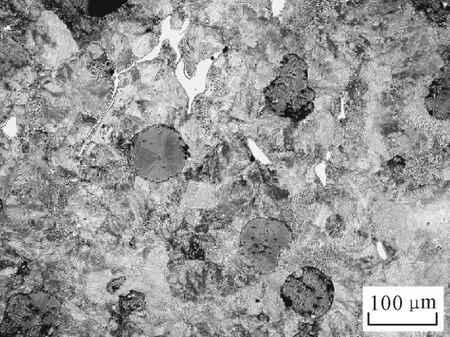

在图1所示操作端断块辊面的中部突出轴线处取样进行金相检验,结果发现外层基体组织为隐针马氏体+弥散分布的细粒状碳化物+共晶碳化物(见图5),共晶碳化物形态呈现网状分布,并且可见裂纹沿碳化物网扩展(见图6),表明这种碳化物形态非常不利于轧辊外层材料的断裂韧性;芯部基体组织为珠光体+大块碳化物(见图7),石墨形态见图8,可见仍然有部分石墨的形态属于球化不良,影响芯部材料的强韧性,降低轧辊抗断裂性能。由此可见,由于外层基体组织存在大量网状分布的共晶碳化物,导致其抗热裂性较差,在粗轧机上非常容易产生热裂纹;而且一旦产生裂纹,其扩展速度将是非常快的,因此具有这种组织的轧辊是很容易发生剥落的;而又由于该辊外层材料厚度不均匀,实际有多处低于复合轧辊最低外层材料厚度必须比轧辊工作层厚度大5mm以上的技术要求,因此一旦外层材料出现裂纹或剥落,在轧辊运行过程中存在的轧制压力和扭转应力作用下,很容易造成裂纹穿过整个外层材料厚度扩展,于是,仅依靠芯部材料的强韧性,难以阻止裂纹沿与轧辊表面成45°扩展,从而形成扭断特征。

3.3 扫描电镜断口观察

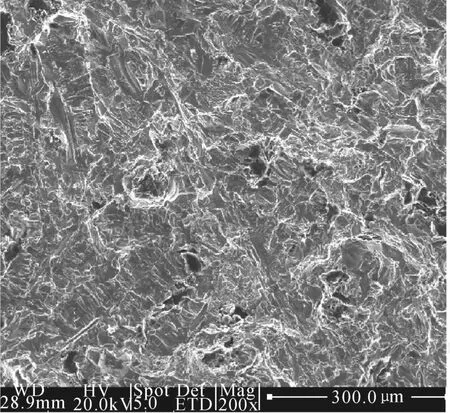

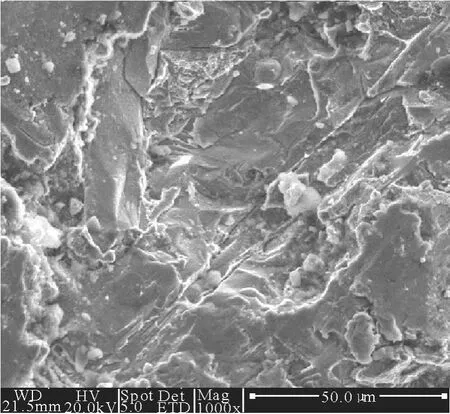

用Quanta 400扫描电镜作断面观察 HT-2513热轧粗轧机R3上工作辊剥落块,表层断面较新鲜,断口呈穿晶解理+沿晶混合断裂特征(见图9);内部断面磨损严重,但是在凹陷部位仍可见解理+沿晶混合断裂特征(图10)。这种断裂特征,表明裂纹扩展和材料断裂的速度非常快,该辊如果在使用过程中出现这种裂纹,完全有可能导致轧辊发生瞬时剥落或断裂,而这与该辊外层材料的化学成份和金相组织的特征有一定的内在联系。因此可以从外层材料的化学成份和金相组织二方面作出调整,改善热轧粗轧机R3工作辊的抗裂纹扩展性能,防止断辊事故的再次发生。

图5 工作辊表层组织

图6 工作辊表层组织中裂纹形态

图7 工作辊芯部组织

图8 工作辊芯部组织中石墨形态

另外,上述所有断口上均发现局部存在少量疏松、孔洞及团块状石墨形态,也是造成该辊强韧性下降、疲劳裂纹容易产生和扩展的原因之一,但在断面观察过程中,未见有其它类明显的夹杂(渣)团。

图9 表层断面断裂特征

图10 内部断面断裂特征

4 结语

HT-2513工作辊此次发生的辊身断裂事故,属于正常上机使用过程中由轧辊本身质量问题引起的偶然事故;辊身断裂形态为扭转断裂,其断裂起始部位为辊身外层材料较薄的部位。

该辊断裂主要与其制造过程中辊身复合浇注质量控制不好、造成辊身外层材料厚度不够有关,其外层材料厚度没有达到国标 GB/T1503-2008《铸钢轧辊》中关于“复合轧辊的外层厚度应大于工作层5 mm”的技术要求;加之该辊外层材料的化学成份中P含量也超标,造成其韧性下降;以及该辊外层材料金相组织中共晶碳化物形态呈现网状分布,使得微观裂纹容易沿碳化物网扩展,导致外层材料强度不足、从而发生断辊的。可以认为,这是一起比较典型的不执行国家标准 GB/T1503-2008中有关技术要求和检验规则而酿成的质量事故。

因此,建议该热轧厂加强粗轧机R3工作辊的新辊验收检查,严格执行国标GB/T1503-2008《铸钢轧辊》技术要求和检验规则,做好每支工作辊的超声波探伤检测,坚决杜绝质量不合格的工作辊上机使用,从而做到避免此类事故的再次发生。

[1] 中国国家标准化管理委员会.GB/T1503-2008铸钢轧辊[S].北京:中国标准出版社,2008.

[2] 中国国家标准化管理委员会.GB/T1503-2008铸钢轧辊[S].北京:中国标准出版社,2008.

[3] 中国国家标准化管理委员会.GB/T1503-2008铸钢轧辊[S].北京:中国标准出版社,2008.