双层立管在船舶撞击作用下结构行为分析

丁红岩 , 乐丛欢 , 张浦阳

(1天津大学建筑工程学院,天津 300072;2天津市土木工程结构及新材料重点实验室,天津 300072)

双层立管在船舶撞击作用下结构行为分析

丁红岩1,2, 乐丛欢1, 张浦阳1,2

(1天津大学建筑工程学院,天津 300072;2天津市土木工程结构及新材料重点实验室,天津 300072)

以船舶与立管碰撞为研究对象,采用三维有限元模拟碰撞过程,显式动力求解分析双层立管在侧向碰撞作用下的结构行为,得到碰撞过程中撞击力、结构响应、损伤变形等一般性规律,计算分析了边界约束条件、撞击质量、撞击速度、立管内压以及轴向预拉力参数的影响。结果表明,边界条件对于结构的固有频率、撞击力、结构损伤变形影响较大;撞击质量及速度是决定撞击力及变形的最主要的因素;内压的存在使得最大撞击力变小以及立管局部变形变小;在一定范围内的轴拉力越大,碰撞引起最大撞击力越大,整体变形反而变小。

数值仿真;立管—船舶碰撞;变形;碰撞力

1 前 言

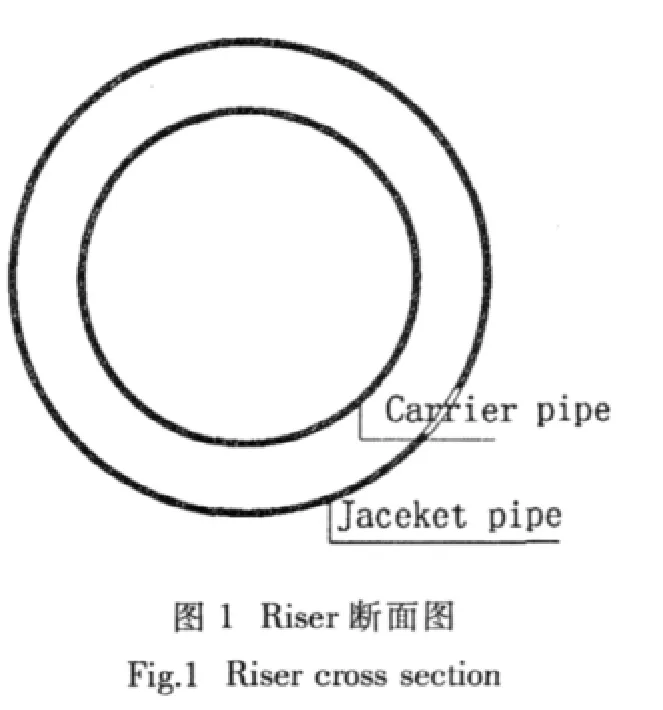

海洋立管是连接海上平台和海底井口的关键部件,也是海洋管道整个系统中重要而薄弱的部分。双层立管(如图1)由内钢管(Carrier pipe)和坚硬的外套管(Jacket pipe)构成的,具有绝热性好,强度和质量大,不易损伤破坏的优点,能更好地满足油气运输的要求,是一种比较理想的海底油气运输设备[1]。

立管在复杂的海洋环境中工作,除了受到正常的工作荷载,海风、波浪、海流和海冰等环境荷载的作用外,还可能受到偶然荷载作用,如船舶在停靠或是失控情况下,与平台附近的立管可能发生碰撞。船舶和立管的碰撞往往会引起立管撞击区域局部以及整个结构中产生较大的塑性变形,从而导致刚度、强度的降低,影响立管的承载能力,乃至整个结构的失效或破坏,甚至造成管内油气的泄露,引起火灾危及平台安全。另一方面由于海上受损构件的修理较困难,而且费用也较大,因此如何正确评估立管由于碰撞所造成的损伤便成为海洋工程中的重要研究课题。目前已取得了一些有价值的理论和实验成果,Wierzbicki给出了管线的凹痕—吸收能量关系[2]。Soreide和Amdahi采用理想刚塑性理论,忽略局部凹陷变形,用三塑性铰模型进行了分析,得出了简单的载荷和挠度关系式,可以对撞击造成的损伤作粗略的估计[3]。张善元、程国强等对两端固支圆管进行了实验研究和理论分析,拟合出了载荷和与局部凹陷值的关系式。对整体弯曲的分析,考虑圆管的局部凹陷造成的损伤,用梁的大挠度理论进行分析[4-5]。而就船舶与立管碰撞问题而言,想通过建立一个精确的数学模型使之得到完全解析,几乎不可能。显式有限元数值仿真技术在碰撞问题的研究中逐渐得到重视。本文主要应用有限元软件ABAQUS的显式动力求解器模拟碰撞过程,求解立管与船舶碰撞过程中的结构响应。

2 碰撞分析

船舶与立管的碰撞是船体结构在很短时间内对立管产生巨大冲击载荷的动态响应过程,具有非常明显的非线性动力特性,在撞击接触区的结构间将出现动态的撞击力,并同时发生接触区结构的屈曲、塑性变形、摩擦和破裂。由于船舶与立管碰撞属于大能量低速度撞击问题,在惯性力和撞击力作用下发生的刚体运动,服从经典力学的能量守衡和动量守衡定理,不考虑撞击的动力学过程,认为撞击过程中损失的动能完全转化为圆管构件局部凹陷、整体弯曲的塑性变形的耗散能即:

其中:Ek为动能损失;E0为船舶初始动能;Es为碰撞结束时船舶动能;Er为碰撞结束时立管动能;t为局部凹陷值;P(t)为引起凹陷t的侧向压力;w为整体挠度;P(w)为引起挠度w的侧向压力。

在能量的转化过程中撞击时间、碰撞过程中动能损失、碰撞力等变量是随着撞击条件等动态变化,使用有限元的方法可以精确地模拟碰撞的动态过程。

3 数值模型

3.1 模型基本参数

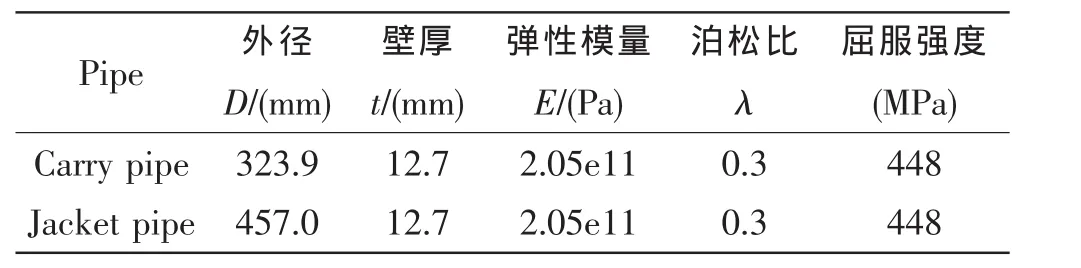

表1为渤中LD32-2平台立管的基本参数。该立管结构内管和外管之间联接在局部管段,即内管与外管在套式联接的基础上,在环形空间用胶凝材料全线固定联接。取其中一段进行仿真,立管内外管在两端位移耦合,在中段为套式联接。

利用显式非线性有限元软件ABAQUS/Dynamic Explicit建立立管模型[6],立管内外管材料均为钢,为了考虑在冲击载荷作用下的率相关特性,材料本构关系采用与应变率相关的各向同性的塑性随动模型,采用Cowper-Symonds的相关准则[7]。即:

表1 立管基本参数Tab.1 Basic parameters of riser

其中:σ0′表示塑性应变率;ε˙为时的动屈服应力;σ0为相应的静屈服应力;D、q为材料常数,对船用低碳钢,D=40.4,q=5 。

3.2 模型基本假设

由于撞击船船首的刚度明显大于立管,船舶的变形吸能远小于立管,可以忽略了船舶的变形能,假设撞击船为刚性体,这使得结果略偏于保守。钢之间的摩擦系数变化比较复杂。由于只考虑撞击过程,不考虑船舶停靠过程中的挤压摩擦损失。摩擦能量的损失不大,可对摩擦计算采取简化处理,设静摩擦系数等于0.1,动摩擦系数为0.05[8]。

考虑管内水质量的影响,将内管(Carry pipe)及其内部的水等效为计算模型的材料密度。流体对船体的作用以附连水质量考虑,研究表明,采用附连水质量系数提高船体碰撞质量,能准确地计入流体的作用[9]。根据Pedersen给出的附连水质量的计算方法:横荡运动附连水质量取船体质量的0.4~1.3,纵荡运动的附连水质量可取0.02~0.07[10]。

船舶和立管之间通过定义接触面,能有效模拟相撞结构间的相互作用。同时允许结构间连续不断地接触和滑动。接触采用主—从接触。立管结构自身,则定义自接触,以解决立管结构由于撞击而可能产生的自撞击等问题。考虑到碰撞过程中的大应变,采用细网格剖分的线性缩减积分单元C3D8R。

3.3 模型基本工况

船首型式为V型的1 000t级船,以2m/s速度的对中正撞立管。同时内管受到10MPa的内压,立管一端受0.7Fu极限轴压力。

4 数值仿真计算结果及分析

4.1 边界条件的影响

在立管的分析过程中对其约束通常的做法是将其考虑为两端刚性固定支撑。实际上,海底管道的顶端不可能是完全固定的,它可以随着平台(或立管桩)的晃动而发生相应的联动位移[10]。同时立管通过支承构件与平台联接,支承构件对立管纵向移动和扭转的约束很小,相当于活动支座[11]。为分析边界约束的影响,考虑了四种不同的边界条件:

(1)两端固定的情况;

(2)两端支撑的情况下,一端固定同时另一端允许轴向自由滑动和转动;

(3)一端固定,另一端允许轴向自由滑动和自由转动,且侧向为弹性支撑;

(4)两端支撑的情况下,同时允许两端面有轴向自由滑动和自由转动。

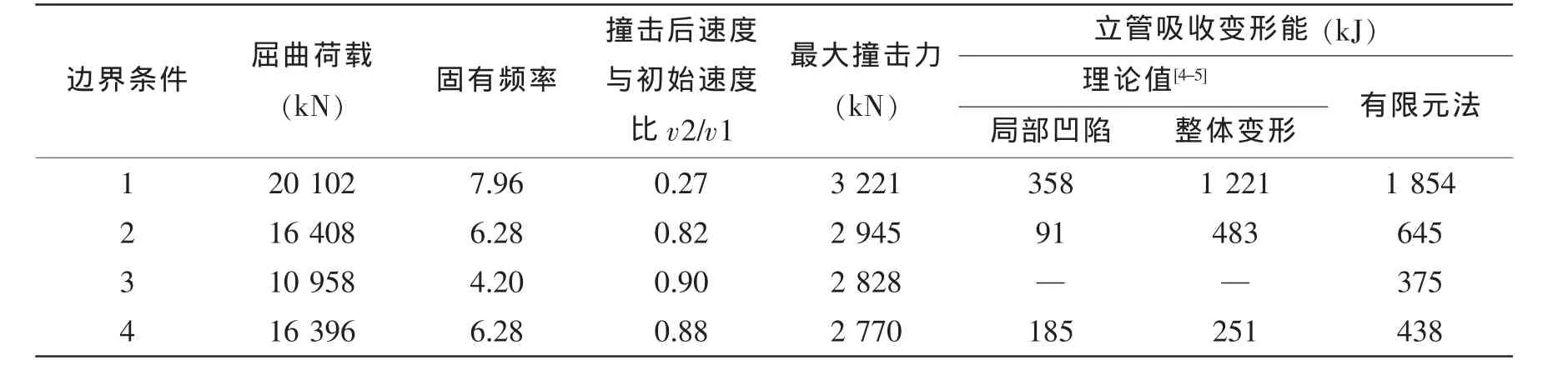

对不同边界条件的立管做屈曲分析以及模态分析,结果见表2。边界条件1的屈曲荷载最大,最不容易发生屈曲破坏,其最低阶的固有频率最大。边界条件2与边界条件4的屈曲荷载和固有频率基本相同,边界条件3由于侧向为弹性支撑屈曲荷载最小,最易发生屈曲破坏,其最低阶的固有频率最小。

对不同边界条件下受到船舶撞击的立管进行了分析,采用无量纲参数w/l衡量整体变形,t/D衡量局部变形。其中w为立管碰撞中心的弯曲的挠度;t为立管碰撞中心截面凹痕,结果如下:

(1)图2为碰撞结束后不同边界条件下立管的应力图,从图中可以发现边界条件的不同对于应力分布的影响较大,对于边界条件1,碰撞结束后,出现了明显的整体变形,应力主要集中在约束端及撞击区域,而在其他的边界条件下,应力从撞击区域处向周围扩散。从而局部和整体的变形较小。

(2)图3和图4分别为不同边界条件下碰撞过程中引起的内外管碰撞中心局部凹陷以及整体挠度曲线。从表2及图3和图4中的分析结果可以发现有限元计算结果与理论计算结果相差不大,能量吸收主要是靠整体变形实现的。

表2 不同边界条件下各变量分析结果Tab.2 Analysis results of variables in different boundary conditions

(3)立管的整体弹性能降低碰撞中的结构损伤,如果仅考虑结构的局部变形显然会造成很大的误差。在侧向撞击力的作用下,外管和内管在整体弯曲变形基本一致,而外管的局部变形大于内管的局部变形,说明外管在碰撞过程中吸收了更多的能量,能够对内管起到保护作用。

(4)其他条件相同,边界条件1下的碰撞时间最短,产生的撞击力最大,碰撞过程中速度损失最大,损耗的能量最多。其碰撞过程中的局部凹陷最大,引起的最大挠度值最小,但在该边界条件下碰撞引起的主要是塑性形变,碰撞结束后的残余挠度变形最大。其余三种约束条件局部和整体的变形相差不大。其中边界条件3在碰撞过程中引起的挠度较大,但由于其主要为弹性变形,碰撞结束后变形恢复,残余变形很小,变形能最小。可见边界条件的不同,对于立管受力分析会产生较大的影响,在大多数工程的实际问题中,常常不考虑约束条件影响直接采用两端固定约束,而实际上边界约束更接近边界条件3,从而导致低估了立管抗撞击能力。

4.2 撞击质量的影响

为研究撞击质量的影响,在边界条件3下,其他条件不变,改变撞击质量。

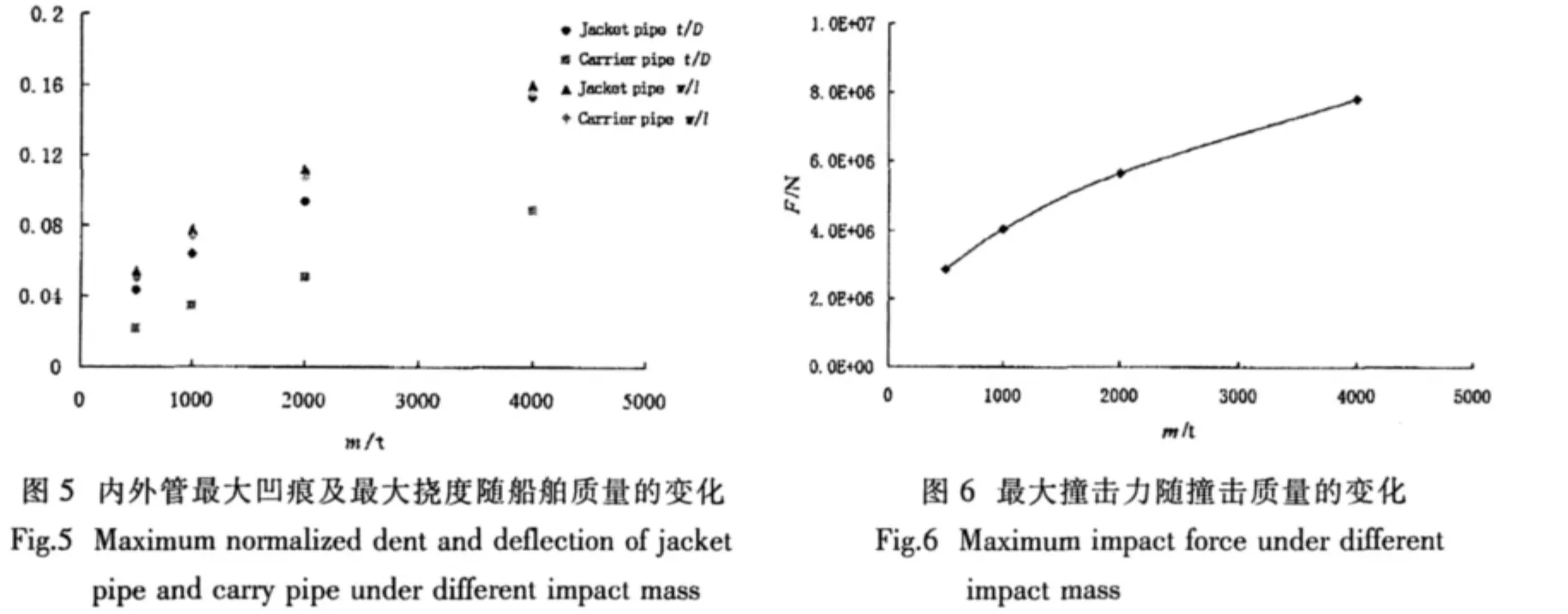

图5为内外管最大凹痕和最大挠度随撞击质量的变化,内外管局部和整体变形都随着船舶质量的增大而增大,近似为线性关系。

图6为最大撞击力随撞击质量的变化,最大撞击力也是随着撞击质量的增大而增大。

图7为不同撞击质量下的速度时间曲线,从图中可以看出,相同初始速度下,质量越大撞击时间越长,回弹速度略小一些,但相差不大。

4.3 撞击速度的影响

图8为内外管最大凹痕t/D和最大挠度w/l随撞击速度的变化,随着速度的增大,整体变形的趋势更大。变形与速度近似呈线性关系。

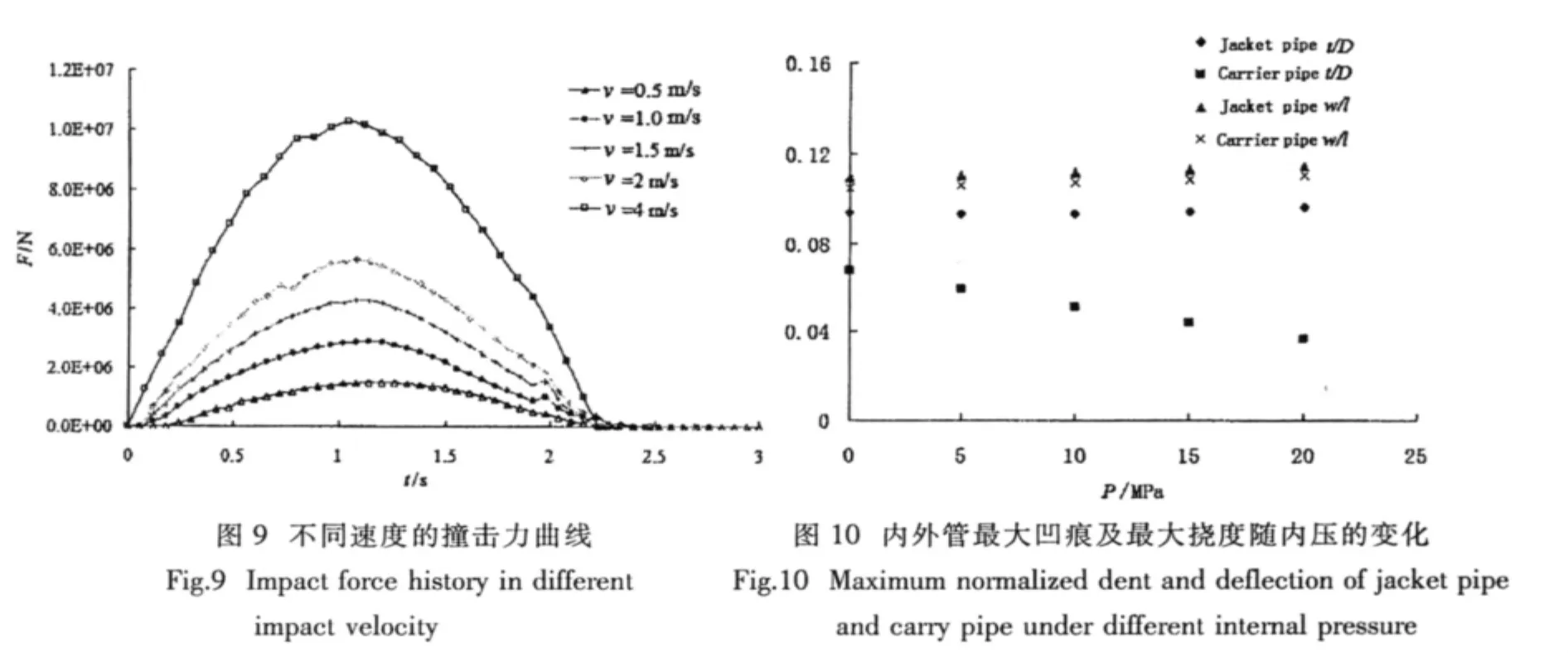

图9为不同速度下撞击中心点处撞击力的时程曲线,曲线近似为正弦曲线,上升部分表示结构的压缩阶段,下降部分表示结构的弹性恢复阶段。随着撞击速度的增大,达到最大撞击力的时间越短,载荷持续时间随着速度的增大略为减小,但相差不大。撞击力的峰值与撞击速度成正比。速度越高,撞击越危险。

4.4 内压的影响

图10为内外管最大凹痕t/D和最大挠度w/l随内压的变化,内压的存在对于外管变形影响很小,内管的局部变形随着内压的增大变小,内管的挠度随着内压的增大有较小的增长。从某种程度上来说,一定的内压值可以减小管壁上的局部变形。这使得冲击能量更多地被用来产生整体变形,从而使立管更容易产生整体破坏。

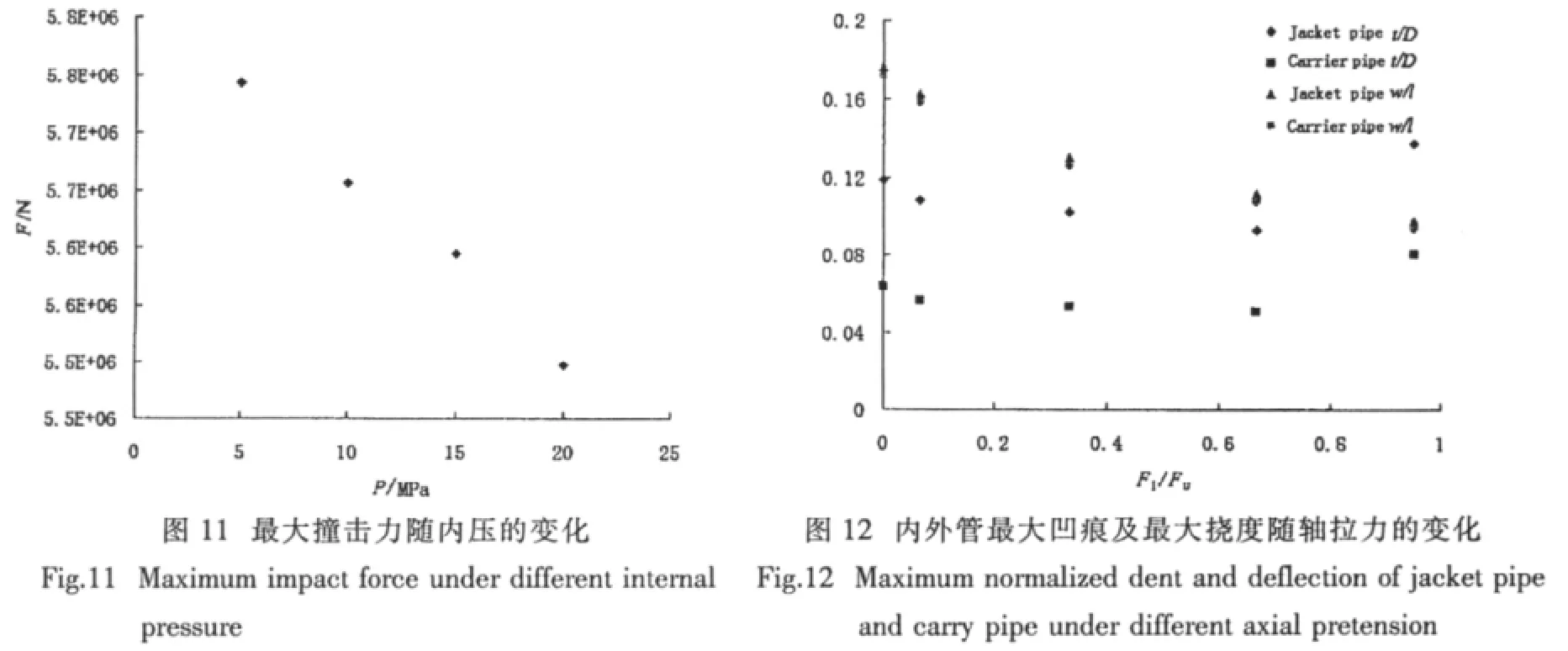

图11为最大撞击力随内压的变化,内压的存在使立管径向的作用力变小,内压升高20MPa,最大撞击力减小5%。

4.5 初始轴向张拉力的影响

在工作状态下,立管在轴向承受拉力,轴向拉力是为了保证立管在恶劣的海况中有足够的回复力。

图12为内外管最大凹痕t/D和最大挠度w/l随轴拉力的变化,其中Fu为立管轴向极限张拉力,Fl为轴向预拉力。

图13为最大撞击力随轴拉力的变化,可以发现,随着轴拉力的增大,碰撞过程中最大碰撞力增长,增长幅度越来越小。但由图12可知,局部和整体变形却并没有随着最大碰撞力的增长,而是随着张拉力的增长整体变形变小,局部变形先变小后增大。其原因可能是轴拉力增大了立管的弯曲刚度。因而在一定范围内,轴拉力的存在能减小整体变形,提高侧向极限承载力。

5 结 论

本文利用ABAQUS/Dynamic Explicit对船舶与立管碰撞进行了数值仿真,主要得到以下结论:

(1)边界条件的不同,对于立管的动态响应及受力状况会产生较大的影响,采用两端固定约束的屈曲荷载最大,最不容易发生屈曲破坏,其最低阶的固有频率最大。在碰撞过程中引起的动能损耗最大,碰撞结束后的塑性变形最大。将立管顶端模拟成固定端会带来较大的误差,应根据实际情况,将其模拟成弹性支撑。

(2)立管的整体弹性能降低碰撞中的结构损伤,如果仅考虑结构的局部变形显然会造成很大的误差。

(3)侧向碰撞作用下,外管和内管的整体弯曲变形基本一致,外管的局部变形大于内管的局部变形,可见外管在碰撞过程中吸收了更多的能量,能够对内管起到有效保护。

(4)撞击质量和撞击速度决定了初始撞击动能。分析发现最大撞击力是随着撞击质量、撞击速度的增大而增大,最大撞击力与撞击速度成正比。随着撞击速度的增大,达到最大撞击力的时间越短,速度越高,撞击越危险。

(5)一定的内压可以减小管壁上的局部变形。这使得冲击能量更多地被用来产生整体变形,同时内压的存在使立管径向的作用力变小。

(6)轴向拉力的存在会引起碰撞力的增大,增长幅度越来越小,随着轴向拉力的增大,整体变形反而变小,局部变形先变小后增大。

[1]周宏杰,闫澍旺.复杂条件下双层立管的有限元分析[J].海洋工程,2004,22(1):74-79.

[2]Wierzbicki T,Suh M S.Indentation of tubes under combined loading[J].Int.J Mechanical Sciences,1988:7320-7403.

[3]Soreide T H,Amdahi J.Deformation characteristics of tubular members with reference to impact loads from collision and dropped objects[J].Norwegian Maritime Research,1982(2):3-12.

[4]张善元,路国运,程国强.圆管及内充压力介质管道撞击大变形与破坏[J].力学进展,2004,34(1):23-31.

[5]秦庆华,程国强.刚塑性圆管经受侧向撞击时变形与损伤的研究[J].太原理工大学学报,2003,34(1):8-10.

[6]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[7]Chen Zhijian,Yuan Jianhong,Zhao Yao.Impact experiment study of ship building steel at 450MPa level and constitutive model of cowper-symonds[J].Journal of Ship Mechanics,2007,11(6):933-941.

[8]朱孟巍.船舶与海洋平台碰撞的动力特性研究[D].武汉:武汉理工大学,2006.

[9]Gu Yongning,Wang Zili.An inertia equivalent model for numerical simulation of ship-ship collisions[C]//2nd International Conference on Collision and Grounding of Ships,ICCGS,July1-3,2001.Copenhagen,Denmark,2001:155-160.

[10]Pedersen P T,Zhang S.On impact mechanics in ship collisions[J].Marine Structures,1998,11(5):429-449.

[11]邵怀海.海底管道立管系统模拟中的约束处理[J].石油工程建设,2005,31(3):30-31.

Structural behavior analysis of the pipe-in-pipe riser subjected to vessel impact

DING Hong-yan1,2,LE Cong-huan1,ZHANG Pu-yang1,2

(1 School of Civil Engineering,Tianjin University,Tianjin 300072,China;2 Tianjin Key Laboratory of Civil Engineering Structure and New Materials,Tianjin 300072,China)

Three-dimensional finite element is employed to simulate the collision process for investigating the collision behavior of the pipe-in-pipe riser subjected to vessel impact.By utilizing the explicit dynamic analysis,some general behaviors such as the impact force,structural response and the structure deformation during the collision process are obtained.The effects of end conditions,impact mass,impact velocity,internal pressure and axial pretension on the structural response of riser are computed and analyzed.The results indicate that the end conditions have marked effect on the natural frequency,impact force and the structure deformation,impact mass and impact speed are the most important factors of the impact force and structure deformation,impact force and local indentation become smaller under the internal pressure,and the larger the axial pretension within a certain range,the greater the impact force while the smaller the global bending.

numerical simulation;ship-riser collision;local indentation and global bending;impact force

U661.4

A

1007-7294(2010)08-0894-07

2010-01-05

丁红岩(1963-),男,天津大学建筑工程学院教授。