响应面法优化酶改性大豆分离蛋白条件的研究

连玉新,张东杰,王颖

(黑龙江八一农垦大学食品学院,大庆 163319)

大豆分离蛋白是一种重要的植物蛋白产品,资源丰富,品质优良,是大豆制品中蛋白质含量最高、应用面最广的高附加值产品[1-2]。大豆分离蛋白除具有许多重要功能性质,是一种常用的食品添加剂,在食品中具有广泛应用[3]。蛋白质功能性质与应用关系密切,是开发和利用蛋白质资源的重要依据[4]。

大豆蛋白结构改造及进一步提高功能性质一直是国内外研究热点[5],酶法改性[6-8]是大豆分离蛋白常用的改性技术。本试验以大豆分离蛋白为原料,利用中性蛋白酶对其进行改性,采用响应面分析法对改性后大豆分离蛋白乳化性条件进行研究,从而确定最优的工艺条件。蛋白质经改性后,其功能特性可得到显著地提高,一方面可以拓宽蛋白质的应用领域,另一方面可以作为一些昂贵原材料的替代品,因此在食品工业中具有广阔的应用前景。

1 材料与方法

1.1 材料与仪器

大豆分离蛋白:(水分含量为6.47%,灰分为4.385%,蛋白质含量为74.57%,脂肪含量为0.90%)大庆日月星有限公司;中性蛋白酶:本实验室自制;NaOH:中国医药(集团)上海化学试剂厂。

AR2140型分析天平(梅特勒-托利多(上海)有限公司);85-2A控温磁力搅拌器(常州市国立试验设备研究所);PHS-3C型精密pH计(上海雷磁仪器厂);DK-S12型电热恒温水浴锅(上海森信实验仪器有限公司);紫外-可见分光光度计(北京普析通用仪器有限责任公司)。

1.2 实验方法

1.2.1 工艺流程[9-12]

将大豆分离蛋白溶解于水中形成一定底物浓度的水分散液,维持在90℃下加热搅拌10 min。冷却至酶解温度,加入恒温至某一定温度的水浴锅中,恒温搅拌30 min,调节pH至规定值,加入一定量的蛋白酶,缓慢搅拌反应若干小时。水解结束后,酶解液在100℃维持10 min灭酶,装瓶标记冷藏,备用。

1.2.2 乳化性的测定[13-14]

取90 mL0.2%(w/v)待测样品蛋白溶液(样品蛋白溶解于0.2 mol·L-1pH 7.0的磷酸盐缓冲溶液中),加入30 mL大豆色拉油,10000 r·min-1均质1 min以形成乳化液,在均质后0 min时从底部吸取样品,用 0.1%(w/v)的 SDS(pH 7.0)稀释 50 倍,测定在500 nm(OD500)处测定吸光值(以SDS溶液为空白),以均质后0 min时的吸光值表示乳化活性(EA)。

1.2.3 单因素实验

在大豆分离蛋白酶解过程中,影响其乳化活性的主要因素有反应pH,大豆分离蛋白质量分数,酶用量,温度和反应时间。在响应面分析前,先做单因素试验,选取试验因素与水平。pH:5、6、7、8 和 9;大豆分离蛋白质量分数4%、5%、6%、7%、8%;酶用量2000、4000、6000、8000、10000 U·mL-1;温度 40、45、50、55、60 ℃ , 反 应 时 间 60、90、120、150 和180 min,确定最佳的酶解条件。

1.2.4 响应面法对酶解工艺优化

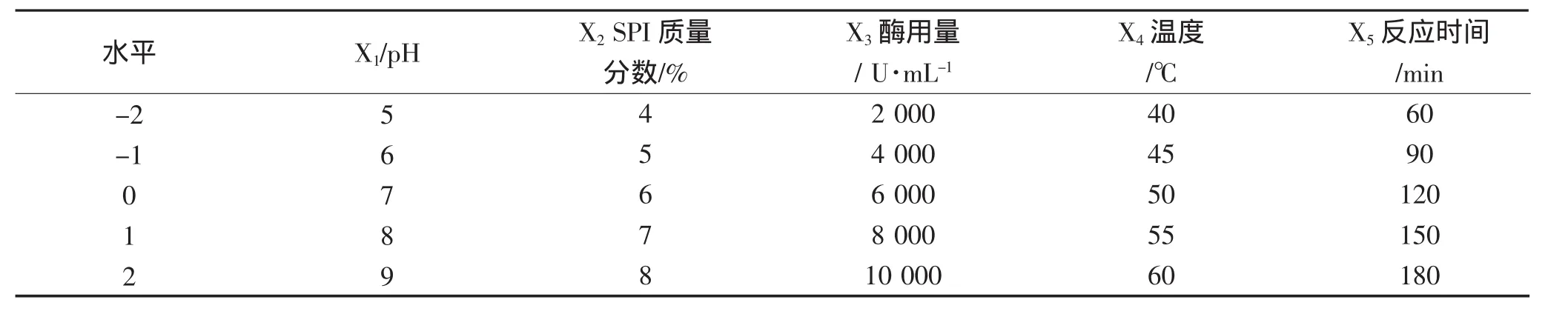

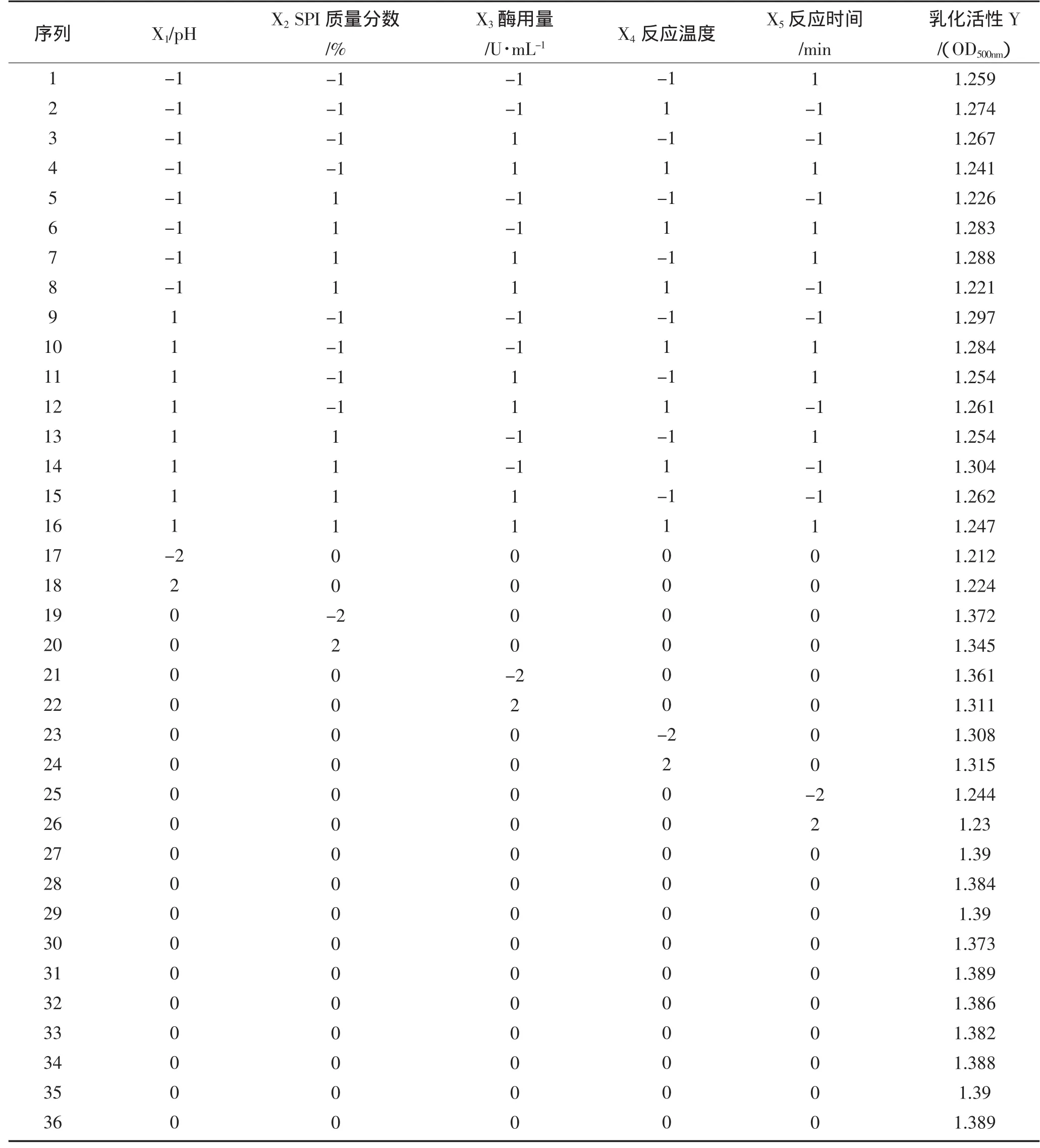

通过单因素实验,根据中心组合试验设计原理,以乳化活性为响应值,设计五因素五水平响应面分析实验,因素水平编码见表1。数据用SAS 8.2程序分析确定最优酶解反应工艺参数。

表1 因素水平编码表Table 1 Factors and their coded levels in central composite table

2 结果与分析

2.1 单因素试验分析

2.1.1 pH对大豆分离蛋白乳化性的影响

pH对大豆分离蛋白乳化性的影响如图1所示。pH为7时大豆分离蛋白乳化活性最高。这是由于酶是一种特殊的蛋白质分子,反应的pH会影响其分子构象和其分子及底物分子的解离状态,进而影响酶活和反应速度,过高或过低的pH均对反应不利。

2.1.2 大豆分离蛋白质量分数对大豆分离蛋白乳化性的影响

由图2可知,在大豆分离蛋白的质量分数为6%,酶解后的大豆分离蛋白的乳化活性为1.391。其原因可能是:当大豆分离蛋白质量分数增加时,肽的分子数也增加,疏水基团暴露,增加了蛋白质的疏水部分,有利于胶束的形成,并且端基增加,电荷数增加,乳化性增加;当端基的数目增加到一定的程度,电荷继续增大,亲水性也增加到一定程度,吸附油滴的能力降低,乳化性又降低[15]。

图1 pH对大豆分离蛋白乳化活性的影响Fig.1 The effect of t value of pH on emulsifying properties

图2 大豆分离蛋白质量分数对其乳化活性的影响Fig.2 Effect of content of soybean protein isolated on emulsifying properties

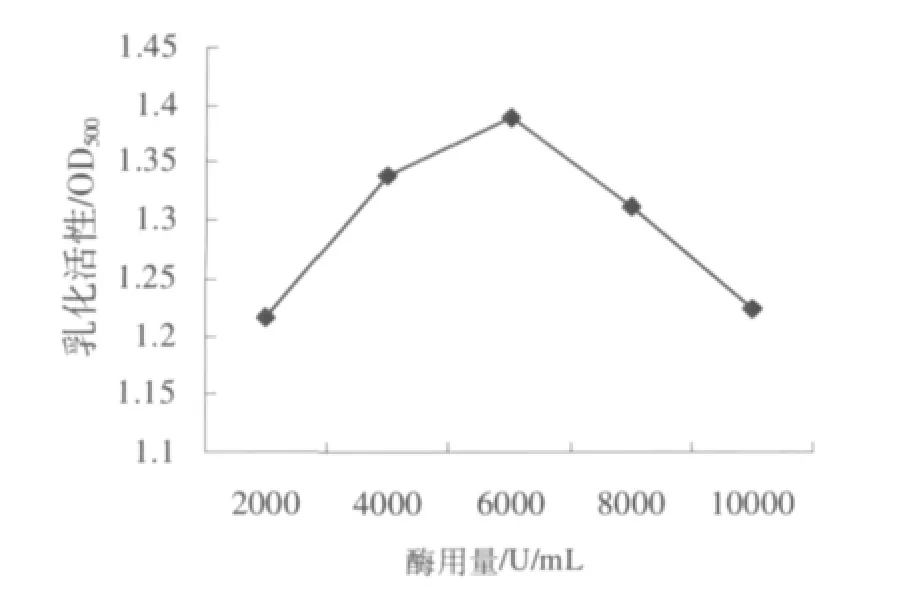

2.1.3 酶用量对大豆分离蛋白乳化性的影响

图3 酶用量对大豆分离蛋白乳化活性的影响Fig.3 Effect of amount of enzyme on emulsifying properties

由图3可知以看出,大豆分离蛋白乳化活性在最初随酶用量的增加而增加,当酶用量超过6000 U·mL-1时,乳化活性有下降的趋势。其原因可能为:酶解时,大豆分离蛋白分子链长被缩短了,暴露了分子内的疏水基团,蛋白分子的表面疏水性提高了,使乳化时蛋白分子能更快地扩散到油水界面处,同时也加强了蛋白质在油水界面上的定位,形成乳液微粒直径小[16]。

2.1.4 反应温度对大豆分离蛋白乳化性的影响

由图4可知,在50℃时大豆分离蛋白的乳化活性最高。这是由于温度一方面可以加快酶解速率,另一方面酶失活速度随着温度的升高加快。

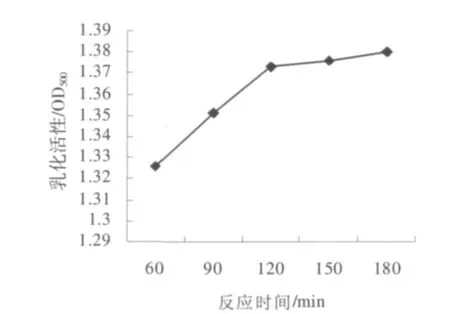

2.1.5 反应时间对大豆分离蛋白乳化性的影响

由图5可看出,随着反应时间的延长,大豆分离蛋白的乳化活性呈现逐步上升趋势,在反应时间为120 min之前增幅较大。原因可能是随着反应时间的延长,酶与底物的契合逐渐增大,进而增加酶解效率,增大的反应后大豆分离蛋白的乳化活性。由于反应120 min后乳化活性变化不大,并且酶促反应时间过久水解产物中会出现带有苦味的肽,所以综合考虑选取反应时间为120 min。

图4 反应温度对大豆分离蛋白乳化活性的影响Fig.4 Effectofreactiontemperatureonemulsifyingproperties

图5 反应时间对大豆分离蛋白乳化活性的影响Fig.5 Effect of hydrolysis time on emulsifying properties

2.2 五元二次正交旋转组合设计优化酶解条件

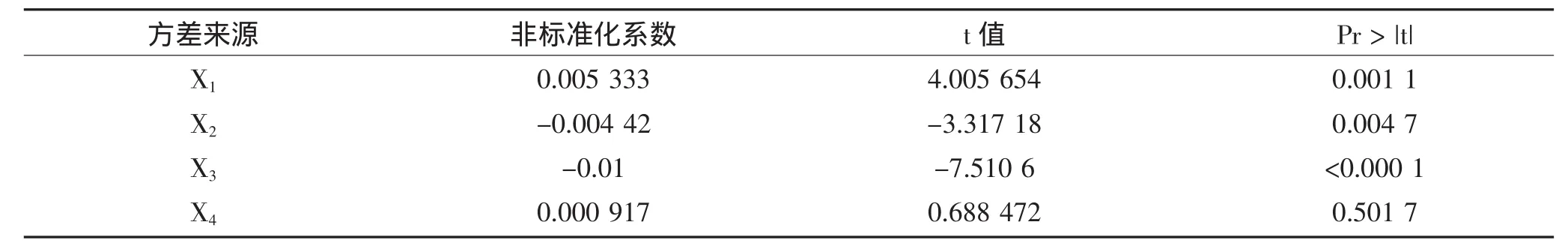

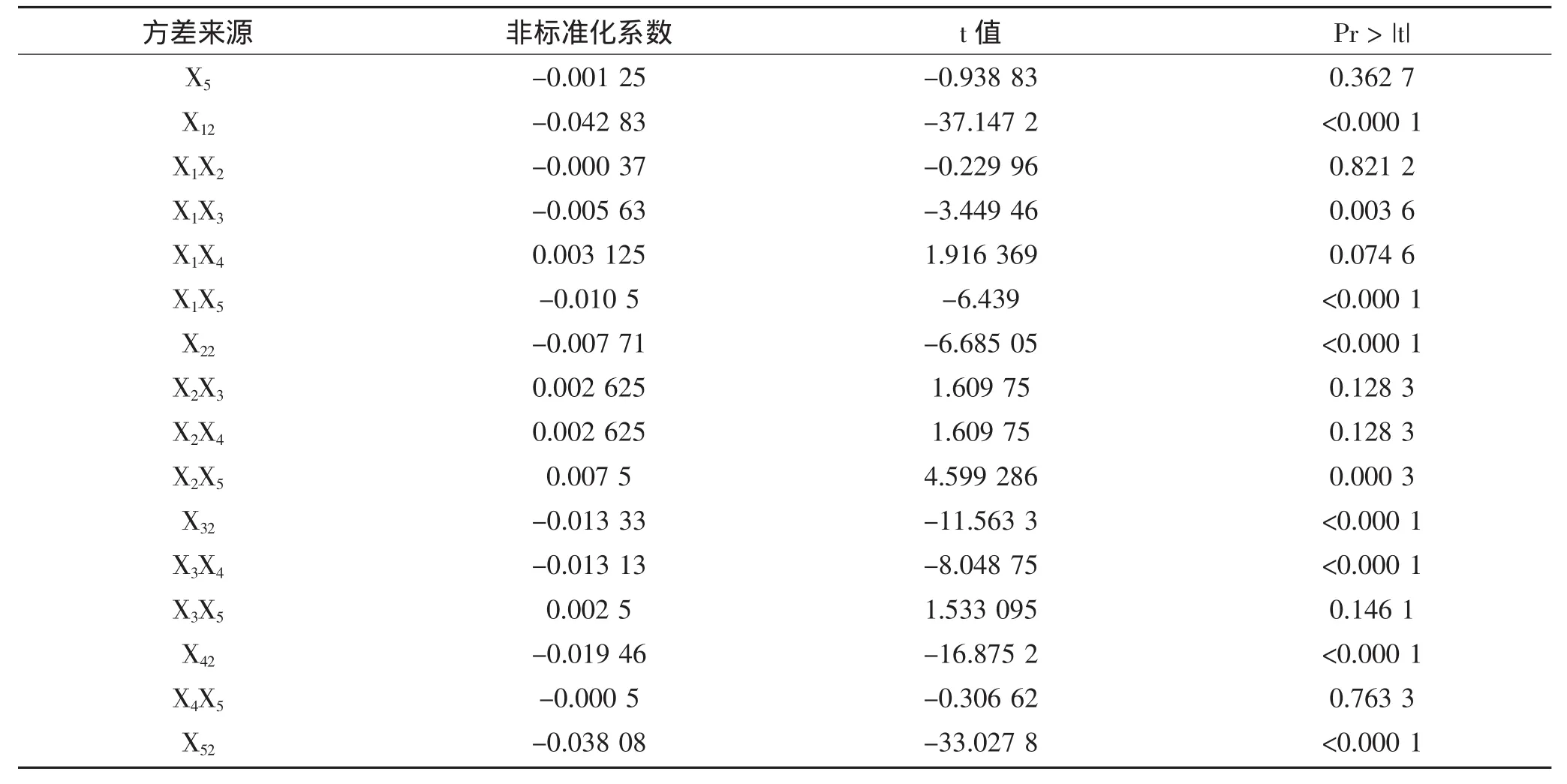

试验结果(如表2)通过SAS 8.2数据分析软件进行回归分析,由表3可知二次回归方程为:

决该定系数R2=0.9953,由表3和表4所示,二次回归模型的F值为158.469,其P<0.01;而失拟项的P>0.05,说明该模型的拟和效果良好。由表4可知,一次项、二次项和交互项P<0.01,说明各个因素对乳化活性有极其显著的影响。

表2 中心组合试验设计及结果Table 2 Central composite design and corresponding results

表3 回归方程系数t检验方差分析Table 3 t-test significance of each coefficient in the established regression model

续表3 回归方程系数t检验方差分析Continued Table 3 t-test significance of each coefficient in the established regression model

表4 回归方程方差分析Table 4 Analysis of variance for the established regression model

为了确定最佳点的值,采用SAS软件的RSREG程序对试验模型进行分析,以得酶法改性大豆分离蛋白的最佳工艺条件,经典型性分析得出最佳酶解条件为:pH为7.1、大豆分离蛋白质量分数为5.6%、酶用量为4919.241 U·mL-1反应温度为50.9℃、反应时间为117.3 min。该条件下,改性大豆分离蛋白的乳化活性的预测值为1.391。

2.3 验证试验

为检验试验的可靠性,采用上述最佳反应条件进行酶法改性大豆分离蛋白试验,同时考虑到实际操作的便利,将最佳条件修正为pH为7.1、大豆分离蛋白质量分数为5.6%、酶用量为5000 U·mL-1反应温度为51℃、反应时间为117 min,经过5次重复试验,实际得到的改性大豆分离蛋白乳化活性的平均值为1.390,与理论预测值1.391的相对误差小于5%,说明该方程与实际情况拟合良好,响应面分析所得到的优化模型是可靠的,表明该数学模型对优化酶改性大豆分离蛋白工艺条件是可行的,具有实用价值。

3 结论

在单因素试验的基础上,采用中心组合实验设计,以pH、大豆分离蛋白质量分数、酶用量、反应温度和反应时间为试验因素,以大豆分离蛋白乳化活性为指标,得到大豆分离蛋白乳化活性的数学回归模型。通过回归模型分析可知pH、酶用量和大豆蛋白质量分数对改性后大豆分离蛋白乳化活性的影响极显著的。同时,得到大豆分离蛋白的最佳改性工艺参数为:pH为7.1、大豆分离蛋白质量分数为5.6%、酶用量为5000 U·mL-1、反应温度为51℃、反应时间为117 min,该条件下得到改性后大豆分离蛋白的乳化活性为1.390。

随着研究课题的深入,酶解大豆分离蛋白的过程中有许多工作需要进一步完善。对于中性蛋白酶酶解大豆分离蛋白的其他功能性质,蛋白各组成部分在酶解过程中对功能性质的影响及其生理活性组分的研究,大豆蛋白在食品工业中其他方面的应用的研究有待开展。

[1]石彦国.大豆制品工艺学[M].北京:中国轻工业出版社,2005.

[2]顾振宇,江美都,付道才,等.大豆分离蛋白乳化性的研究[J].中国粮油学报,2000,15(3):32-34.

[3]逯昕.酶改性制备专用大豆分离蛋白的研究[D].江南大学硕士生论文,2008.

[4]李玉珍,肖怀秋.蛋白酶酶解水解度对起泡性和乳化性的影响研究[J].油脂开发,2009,17(6):21-22.

[5]刘瑾.酶法改善大豆分离蛋白的起泡性和乳化性的研究[D].江南大学硕士生论文,2008.

[6]Dinkar Danyam,Arum Kilara.Enhancing the functionality of food proteins by enzymaticmodification [J].Trends in Food Science&Technology,1996,7(4):120-125.

[7]Amro B.Hanssan,Gammaa A,Osman,et al.Effect of chymotrypsin,digestion followed by polysaccharide conjugation or transglutaminase treatment on functional properties of millet proteins[J].Food Chemistry,2007,12(1):257-262.

[8]Raija Lantto, Paula Plathin et al. Effects of transglutaminase,tyrosinase and freeze-dried apple powder on gel forming and structure of pork meat[J].LWT,2006,39:1117-1124.

[9]肖凯军,曾庆孝,高孔荣.大豆分离蛋白的酶法改性─大豆多肽的制备及其在老年人奶粉中的应用[J].食品科学,1995,16(9):30-33.

[10]刘艳秋,陈光,孙旸.Protamex复合蛋白酶水解大豆分离蛋白的研究[J].食品科学,2005,26(6):155-158.

[11]班玉凤,朱海峰,孙明珠.Alcalase水解大豆蛋白制备大豆蛋白寡肽的研究[J]. 现代食品科技,2007,23(11):51-53.

[12]钟振声,陈钰,文锡莲.木瓜蛋白酶与中性蛋白酶水解大豆分离蛋白的研究[J]. 现代食品科技,2009,25(3):1039-1041.

[13]PearceK N,KinsellaJE.Emulsifyingpropertiesof protein:valuation of turbidimetric technique[J].Journal of Agricultural and Food Chemistry,1978,26:716-723.

[14]Xian-Sheng Wang,Chuan-He Tang,Bian-Sheng Li etc.Effects of high -pressure treatment on some physicochemical and functional properties of soy protein isolates[J].Food Hydrocolloids,2008,6(4):560-567.

[15]肖凯军,曾庆孝,高孔荣.酶解大豆分离蛋白特性研究[J].广州食品科技,1995,11(2):5-10.

[16]Nakai s.Stureture-relationship off ood proteins with and emphasis on the importance of protein hydrophobieity[J].Agri.Food Chem.,1983,31(4):676-683.