基于ABAQUS的采煤机截割部行星传动的接触应力

吴卫东, 李华亮, 薛红锐

(黑龙江科技学院 机械工程学院,哈尔滨 150027)

基于ABAQUS的采煤机截割部行星传动的接触应力

吴卫东, 李华亮, 薛红锐

(黑龙江科技学院 机械工程学院,哈尔滨 150027)

采煤机截割部行星齿轮传动载荷较大,常出现接触疲劳失效。针对这一问题,通过CAXA软件建立齿轮二维模型导入PRO/E软件后的实体模型,并利用ABAQUS/Explicit作为仿真平台,对齿轮啮合装配并进行非线性啮合接触分析,研究齿轮啮合传动时应力在齿轮轮齿的分布情况。结果表明:接触应力沿齿宽方向分布明显偏置,最大接触应力主要分布在太阳轮轮齿动力输入端的边缘部分。单齿啮合、两对齿啮入和啮出时,最大接触应力分别为1 264、1 529 和 869 MPa。

采煤机;行星传动;接触应力;有限元;ABAQUS/Explicit

0 引言

采煤机截割部消耗的功率约占总装机功率的80%。截割部大多采用行星齿轮传动机构以满足其恶劣工作条件的要求,故行星机构齿轮接触强度对整个设备可靠性有重要影响。齿轮啮合是一种典型的不连续非线性接触行为[1],国内外众多学者对其进行了大量的研究。唐进元等研究齿轮啮合传动时,由啮合点处速度差异导致的轮齿接触冲击现象[2],Al-shyyab等人运用模型公式和半解析法,分析了行星齿轮传动的非线性行为[3];有限元软件对齿轮接触分析提供了良好的手段,陈静等应用ABAQUS/Explicit显式动态分析方法,仿真某车型变速箱内倒挡齿轮传动系统的动态传动过程[4],赵丽娟等应用LS-DYNA有限元软件对直齿轮进行动力学接触仿真分析[5],李华亮等应用 ANSYS Workbench软件对采煤机截割部传动齿轮进行接触分析[6]。笔者试图利用ABAQUS/Explicit作为仿真平台,对某型号采煤机截割部行星传动齿轮进行齿轮啮合接触分析。

1 齿轮啮合模型

在CAXA中建立齿轮二维模型,导入PRO/E拉伸建立了行星齿轮传动机构中的太阳轮、行星轮和内齿圈的三维模型,并在PRO/E建立行星架,通过ABAQUS的接口工具以STEP格式导入,对太阳轮、行星轮、内齿圈和行星架进行装配。某型号采煤机太阳轮、行星轮和内齿圈的参数如表1所示。

表1 齿轮参数Table 1 Parameters of gears

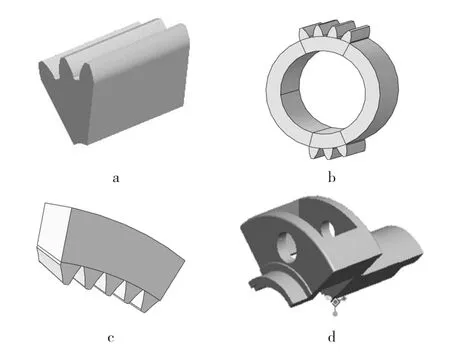

由于四个行星齿轮均匀分布,为了节省计算成本,只对其中一组进行分析。图1a~d分别为太阳轮、行星齿轮、内齿圈和行星架,并且只画出各零件参与接触的部分。

图1 零件接触部分示意Fig.1 Part contact part to indicate

2 齿轮接触分析

2.1 材料属性

太阳轮、行星齿轮材料均为18Cr2Ni4W,齿面渗碳硬化层有效深度1.9~2.3 mm,齿面淬火HRC 58~62,其力学特性为:弹性模量2.06×105MPa,泊松比0.3,质量密度7.8×103kg/m3,接触疲劳极限σHlim=1 600 MPa。内齿圈材质为 42CrMo,调质HB 260~300后,进行氮化处理,接触疲劳极限σHlim=1 200 MPa。

2.2 齿轮装配

将在Pro/E建好的太阳轮、行星齿轮、内齿圈和行星架模型导入到ABAQUS软件,按其中心距进行安装,并对行星架进行装配。行星机构装配见图2。在行星架输出端建立参考点RP-1,在太阳轮和行星齿轮的轴线的中点建立参考点RP-2,在太阳轮轴线的一端建立参考点RP-3,以便于定义载荷和约束。

图2 行星机构装配Fig.2 Assembly of planetary system

2.3 分析步

为了能够仿真太阳轮的啮入和啮出过程,创建一个动态显式分析步,分析步设为0.065 s。考虑几何非线性,即Nlgoem选择 ON。为加速分析、降低计算成本,需设置质量放大系数,质量放大倍数越大,计算速度越快。但速度越快也会使齿轮的惯性越大,导致计算结果不精确。笔者通过试算,设置质量放大系数为10。

2.4 约束和接触

在接触分析过程中,将参考点RP-2与行星齿轮内孔的轴承建立刚体耦合,RP-1与行星架输出端面建立运动耦合,RP-3与太阳轮输入端面建立运动耦合。对太阳轮、行星齿轮、行星架分别约束自由度U3(沿z轴的平移);对三个参考点分别约束除UR3(绕z轴的旋转)以外的自由度。接触面间的相互位置是随接触边界约束条件以及载荷的变化而变化的,因此定义接触表面的接触属性,即法向接触属性和切向属性的摩擦属性。接触属性分别选择有限滑移(Finite sliding)和硬接触,太阳轮与行星齿轮接触、行星齿轮与内齿圈接触摩擦系数设为0.08,行星齿轮内孔面与轴承的接触摩擦系数设为0。选择显示求解器的面对面接触算法(Surface-to-surface contact(Explicit))。

2.5 载荷

在定义载荷时,要计算太阳轮在每个行星中所承受的输入转矩。行星架的输出转矩为319.5 kN·m,载荷分配不均匀系数为1.15,则四个行星齿轮中每个所承受的转矩为91.860 kN·m。太阳轮为主动轮,太阳轮的角速度为10.87 rad/s。由于行星齿轮在自转时,有2.38 rad/s的公转角速度,为使齿轮系统在较短的时间内达到运转平衡状态,避免因为瞬态啮合冲击造成的齿间震荡和接触不收敛等问题,在幅值中定义平滑步。为了真实模拟太阳轮和行星齿轮在工作中的受力情况,在参考点RP-3上施加10.87 rad/s的角速度。对参考点RP-1施加一个绕z轴反方向的旋转扭矩91.860 kN·m。

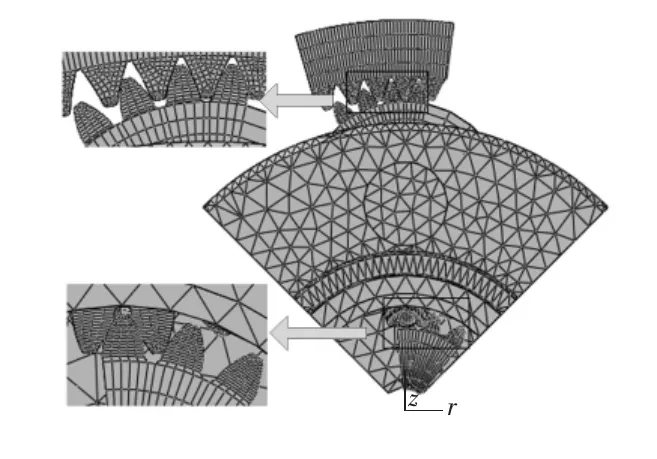

2.6 网格划分

因为齿轮是比较复杂的实体零件,直接划分网格会很困难。因此先将齿轮沿齿根圆处分割成齿轮体和轮齿两个部分。在齿轮的啮合接触中,轮齿齿面部分是重点关心的区域,所以此部分网格要细,而其他部分的网格可以粗一些,这样不但可以保证求解的精度,还可以节省计算时间。单元类型设置为C3D8R。齿轮网格划分如图3所示。

图3 行星机构网格划分Fig.3 Mesh distribution of planetary system

3 齿轮啮合接触应力计算

进行动态仿真后,应用ABAQUS进行后处理过程中,可方便地查看到齿面接触时在任何时间的应力结果。此外,还可以以曲线的形式得到模拟结果,使其更加直观。行星轮和内齿圈接触应力相对太阳轮和行星齿轮的接触应力较小,且沿齿向分布比较均匀。文中仅列出太阳轮接触应力分布情况,如图4所示。

图4 太阳轮接触应力分布Fig.4 Contact stress distribution of sun gear

太阳轮和行星轮在啮合过程中,齿轮啮合在单对齿啮合和两对齿啮合交替进行,接触应力随着啮合点的变化而变化。接触应力沿齿宽方向分布明显偏置,最大接触应力主要分布在太阳轮轮齿动力输入端的边缘部分。接触应力变化较大,单对齿啮合时最大接触应力为1 264 MPa;两对齿啮入瞬间接触应力最大为1 529 MPa,产生了啮合冲击,啮出时最大接触应力为869 MPa。齿轮在啮合过程中的最大接触应力值接近材料的接触应力极限,接触强度安全系数仅为1.05。

4 结论

(1)通过ABAQUS/Explicit对齿轮进行动力学接触应力分析,可以准确的查看齿轮在传动过程中的应力变化,得到任一时刻应力结果,并且能够找出接触应力最大位置。

(2)太阳轮和行星轮由单对齿过渡到两对齿啮合时产生较大啮合冲击,最大接触应力是单齿啮合最大接触应力1.21倍左右;齿轮啮入时的接触应力远大于啮出时的接触应力,最大接触应力是最小接触应力的1.76倍左右。

(3)太阳轮动力输入端传递扭矩大,输出端传递扭矩小,齿轮沿齿宽方向发生弹性变形,造成其轮齿在齿宽方向受载不均,从而导致齿轮接触应力在齿宽方向上的分布明显偏置。对于采煤机截割部等重载荷传动行星机构,建议对太阳轮轮齿进行以输入端为主的不对称齿轮修形,以减小接触应力集中。

[1] 刘 展.ABAQUS 6.6基础教程与实例详解[M].北京:中国水利水电出版社,2008.

[2]唐进元,周 炜,陈思雨.齿轮传动啮合接触冲击分析[J].机械工程学报,2011,47(7):22-29.

[3] Al SHYYAB A,ALWIDYAN K,JAWARNEH A,et al.Non-linear dynamic behavior of compound planetary gear trains:model formulation and semi-analytical solution[J].Journal of Multi-body Dynamics,2009,223(3):199-210.

[4]陈 静,史文库.变速箱倒挡齿轮系统动态传动过程仿真分析[J].机械设计,2009,26(3):66-68.

[5]赵丽娟,赵 丹.基于LS-DYNA的直齿轮动力学与关键技术研究[J].世界科技研究与发展,2010,32(4):452-455.

[6]李华亮,吴卫东,郭昌利.采煤机截割部传动齿轮接触分析[J].机械工程师,2011,246(12):80-82.

Contact stress of planetary transmission for cutting part of coal shearer based on ABAQUS software

WU Weidong, LI Hualiang, XUE Hongrui

(College of Mechanical Engineering,Heilongjiang Institute of Science& Technology,Harbin 150027,China)

Aimed at eliminating the frequent contact fatigue occurring in the planetary gear for the cutting part of coal mining machine,exposed to greater transmission loads,this paper introduces the use of CAXA software to develop the 2D model which is introduced into the Pro/E software to build the 3D model.The paper describes the use of ABAQUS/Explicit for simulation,gear mesh assembly,analysis of nonlinear mesh,and study on the contact stress distribution of transmission gear teeth during gear meshing.The results show the evident deflection in the contact stress distributions along the tooth width and distribution of maximum contact stress mainly along the edge part of the loading input tooth in sun gear.The occurrence of the single-tooth meshing in maximum contact stresses are 1 264,1 529,and 869 MPa respectively in approach and recess of two-teeth meshing conditions.

coal shearer;planetary transmission;contact stress;finite element method;ABAQUS/Explicit

TD421.6

A

1671-0118(2012)01-0039-03

2011-12-01

黑龙江省自然科学基金项目(E200825);黑龙江省研究生创新科研项目(YJSCX2011-168HLJ)

吴卫东(1967-),男,江苏省沛县人,教授,硕士,研究方向:矿山机械设计及理论,E-mail:w-weidong@163.com。

(编辑 徐 岩)