高铬复合铸铁轧辊断辊失效分析

付志云 何国赛 陈 良 汪素娟

(1.武钢股份公司设备管理部 湖北 武汉:430083;2.武钢股份公司条材总厂CSP分厂 湖北 武汉:430083)

1 事故起因

某机组在正常生产中,第四架下辊发生了一起断辊事故。失效轧辊属于改进型高铬复合铸铁轧辊。轧辊工作层为高铬铸铁材质,芯部为无限冷硬球墨铸铁。轧辊工作层使用范围为:Φ660~750mm,事故直径为Φ689mm。

事故造成了该生产线的钢水断浇,对生产造成了严重影响。

2 现场调查

2.1 事故轧辊断口与残块

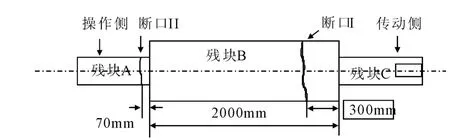

失效轧辊在断辊事故中存在两处断口(I和II),将轧辊断裂成A、B、C三部分(如图1所示)。

图1 失效断辊示意图

其中:断口I位于轧辊辊身处,距辊身靠近传动侧端约300~310mm;

断口II位于轧辊操作侧辊颈部位。

三部分残块分别是:

残块A——轧辊操作侧辊颈部分;

残块B——轧辊辊身大部至操作侧辊颈残余;

残块C——轧辊辊身残余与传动侧辊颈全部。

2.2 断口I观察

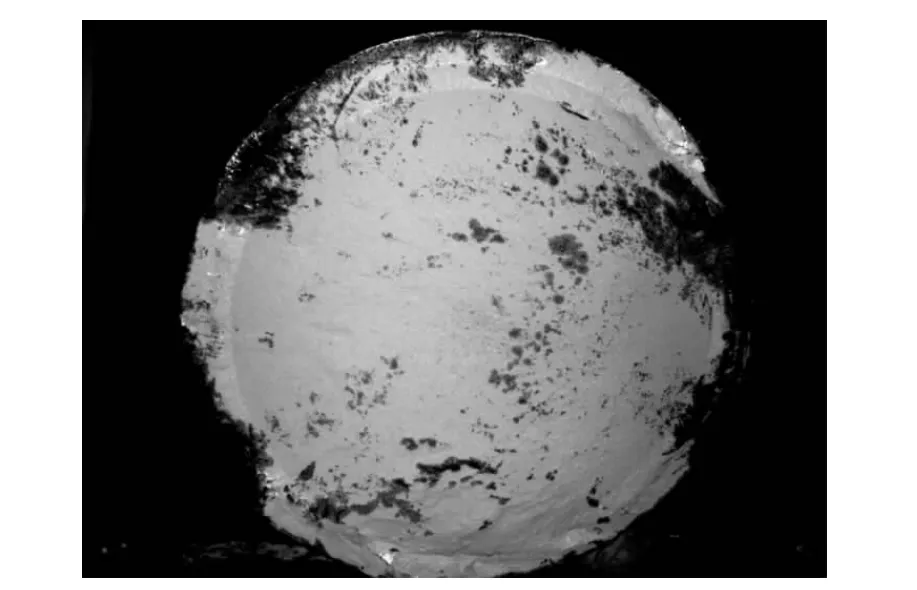

在图2中,可以观察到残块B的辊身断口I断面状况。

图2 残块B辊身断口图

辊身断口I垂直于轧辊轴向。断口边缘存在多处锯齿状碎片。断口断面呈圆弧状,中心突起部分朝向轧辊传动侧。弧型边缘存在扩展条纹,表明有周向剪切应力作用,扭断特征明显。

断面表明,轧辊工作层厚度基本均匀,过渡层结合状况良好。工作层、过渡层及芯部组织外观良好。

断口外缘辊面存在一处轴向撕开痕。

2.3 断口II观察

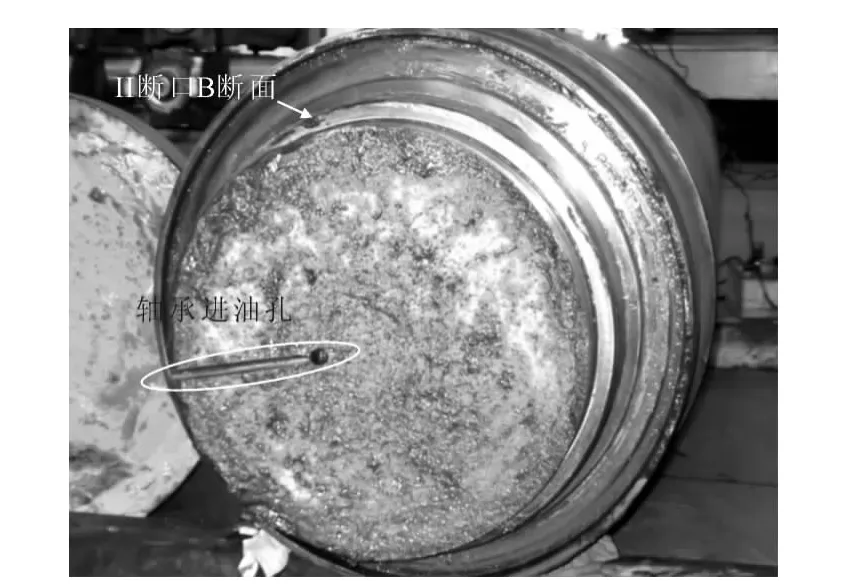

图3为残块B上操作侧辊颈断面的外貌。断面与轧辊轴向垂直,断面在断裂前未发生塑性变形,断裂后其断口齐平,整个断面呈现出发亮的晶粒组织,脆性断裂特征十分明显。

断口位于操作侧辊颈处,断口外缘周向存在U型凹槽,为轧辊轴承油槽部位,此处为轧辊辊颈最小截面部位。垂直于U型槽有一条进油孔,进油孔恰好与辊颈断口在同一断面。

图3 残块B辊劲断口图

2.4 金相组织

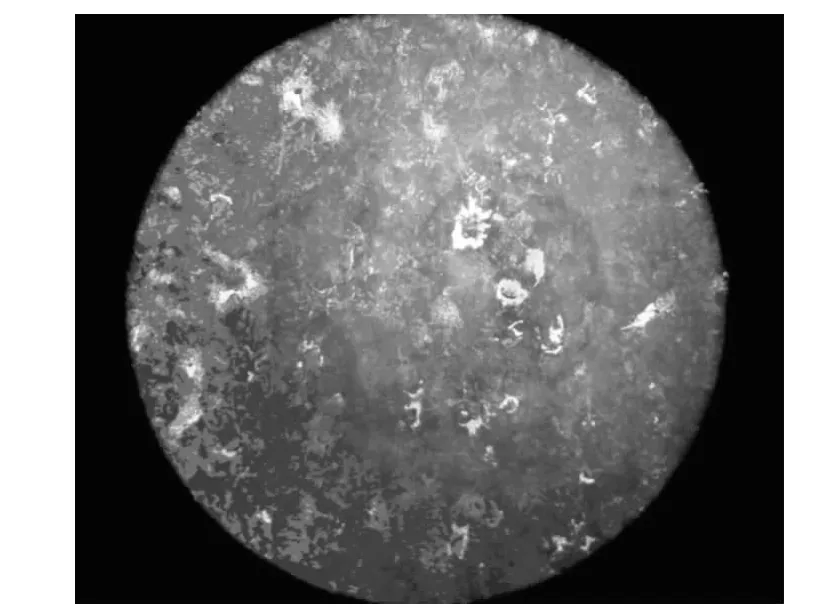

在现场调查中,分别对轧辊辊身和轧辊辊颈部位的金相组织检测(见图4、图5)。

图4 辊颈金相组织(100×)

图5 辊身金相组织(100×)

图4展示的取样部位为轧辊辊颈外表面区域。辊颈部位材质与轧辊芯部材质相同,为无限冷硬球墨铸铁材质。

检测发现,基体组织为珠光体+少量牛眼铁素体+少量碳化物,石墨表现为球团状,分布较均匀,芯部组织球化及碳化物级别符合标准要求。

图6的检测部位为轧辊工作层区域。该部位材质为高铬铸铁材质。

辊身金相为:回火马氏体+回火屈氏体+30%左右碳化物+少量残奥。

根据轧辊的出厂检测报告,失效轧辊辊身残奥小于1%,残余应力-320±62MPa。

2.5 其它检测

轧辊硬度检测:

辊身硬度要求为:73-78HSD,实际为73-75HSD;辊颈要求为:35~45HSD,实际为40-43HSD。

辊颈抗拉强度(MPa):σb≥400MPa

其它相关检测基本上满足技术条件要求。

3 原因分析

首先查看了现场影象资料。资料表明操作侧辊颈断口首先出现:轧辊的操作侧首先出现异常,带钢在轧机操作侧出现异常波形,并由小到大。与此同时,传动侧保持平直状态。带钢摆幅越来越大直至带钢断带发生。

随后,检查了轧机记录图表见图6。记录图表在另一个角度验证了上述结论:

记录图表(见图6)由两个部分组分,上图记录了作用在工作辊辊颈部位的轧机弯辊力;下图为作用在轧机支承辊辊颈上轧制力。由上图弯辊力可见,操作侧首先失去弯辊力,传动侧弯辊力由于承载着负荷,次于前者下降。

由此确定,首先发生断裂的是操作侧端辊颈部位。

辊颈部位的断裂主要由三种因素构成:

(1)辊颈截面积最小,属薄弱部位。由于在辊颈该部位加工出了轴承油槽,使得此处截面积最小。

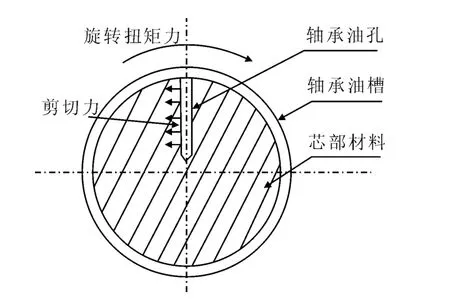

(2)该部位加工出的加油孔,承受了较大剪切应力。轧辊在转动中承受着较大的扭矩力。对于完整截面上,扭矩力以周向剪切应力的方式作用在整个周向断面上。进油孔的存在,使得进油孔周向孔壁承受了剪切应力的集中作用。

(3)辊颈部位采用的材质是球墨铸铁材质,其断裂韧性在较大程度上决定于材料本身及球化热处理过程。

由于上述因素的共同作用,导致轧辊在该部位发生脆性断裂(见图7)。

图6 轧机运行图表

图7 断口II受力示意图

辊身断裂属于次生断裂。在轧辊辊颈发生断裂事故之后,轧辊在操作侧失去约束及控制,导致辊身断裂。轧辊圆弧状断口,放射状裂纹扩展痕及外缘边部撕裂痕进一步予以了确认。

4 结论

高铬复合轧辊的断裂首先在辊颈部位产生,表现为脆性断裂;辊身断裂是在辊颈断裂后发生的次生断裂。辊颈断裂与辊颈截面积小,辊颈材料及轴承进油孔有关。

改进措施:

(1)改进轧辊轴承进油孔设计,减少辊颈薄弱部位所承受的剪应力影响;

(2)在进油孔加工中提高操作水平,避免裂纹源的产生;

(3)提高轧辊芯部的球化处理工艺,可有效防止此类轧辊事故的发生。

[1]付志云,陈光明,张 倩.510#冷轧中间辊失效成因研究[J].武汉科技大学学报,2011,(12):40-43.

[2]付志云,薛铁,舒 展.5013#冷轧失效工作辊残块解剖及次表面层研究[J].武汉科技大学学报,2011,(12):20-24.

[3]付志云.支承辊边部缺陷及控制技术[J].大型铸锻件,2011,(2):12-14.