冲裁加工在厚板零件中的应用

黎永跃

(重庆水轮机厂有限责任公司,重庆 4000054)

0 引言

铸钢支座是轻轨轨道梁的重要部件,每一根轨道梁均由两个铸钢支座支承,构成一简支梁。在列车运行过程中,由于力的变化和振动,导致轨道梁会产生一定量的左右摆动和前后移位。而铸钢支座中定位板的作用就是在特定的机构中扮演定位角色,确保轨道梁回复初始状态。

定位板为一局部齿轮对称厚板零件,可分别用铣削、线切割、激光切割和冲裁加工。其中,铣削加工设备简单,加工精度不高、加工效率低;线切割加工虽然可以保证加工精度,但仍然存在效率不高的问题;激光切割加工虽然效率较高,但对于厚板零件的加工,其切割面的垂直度不易得到保证;冲裁加工虽然模具复杂,但设备简单、对加工者的生产技能要求不高,生产效率高,互换性强。

综上所述,冲裁加工是将材料在模具里进行N次复制的生产加工过程,生产效率高是理所当然,而互换性强不容置疑。因此,用冲裁手段是加工轻轨铸钢支座定位板厚板零件的首选方案。

1 定位板零件与工艺分析

1.1 零件分析

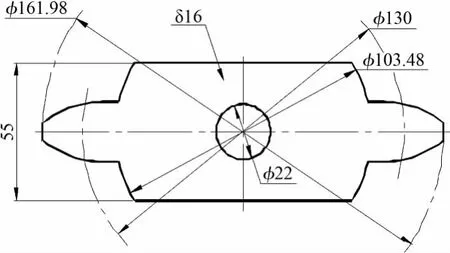

定位板零件材料为45#钢,其形状及尺寸如图1所示。从图1可知,该零件形状为不完全齿轮,零件厚度16 mm,齿形的精度等级为9级。因此,零件加工时其齿顶圆直径da和齿根圆直径df均按IT9级加工,其宽度尺寸50不作要求。

图1 定位板零件图

1.2 生产工艺分析

对于9级精度的齿轮而言,采用冲裁加工,其加工工艺步骤为:①坯件预制→②落料→③整修。由于在零件的制造工艺中增加了整修工序,因此,零件的尺寸精度可得到充分保证。

1.2.1 坯件预制

先将材料预制成50×180×16的条料,并在其中心加工一个φ22H7的孔,用于零件落料时的定位基准,而冲裁时只须冲制齿形及齿根圆部分即可。

1.2.2 落料工序(见图2落料模装配图)

图2中,安装在凸模(件18)上的定位钉(件20)和安装在卸料板(件13)上的挡料钉(件21),二者共同作用于坯件上的φ22定位孔和长边轮廓,以确定坯件在模具中冲裁位置;打料板(件4)、打料螺钉(件5)和脱料板(件12)共同构成凹模卸料机构,当完成一次冲裁后,上模上行,冲床卸料锤击打打料板(件4),依次推动打料螺钉(件6、24)和脱料板(件12),将工件从凹模(件9)中推出,从而完成工件在模具中的卸料;卸料板(件13)、橡胶柱(件23)和自锁螺钉组件(件22)构成凸模卸料系统,当完成一次冲裁后,上、下模分离,卸料板(件13)将套在凸模(件18)上的废料推离凸模;导向轴(件27)和导向套(件28)构成凹、凸模导向机构,用以确保上、下模的正常开合以及工作过程中凹、凸模的同轴度。

图2 落料模装配图

1.2.3 整修工序

图3为整修模装配图。经落料后的半成品零件在整修模上进行最后一道工序——整修,整修模结构如图3所示。图中主要零件导向板(件8)用于工件在整修模具中的定位,导向板(件8)沿型腔上边开有3×30°导向角,其作用是用于确保工件能准确地进入导向板(件8)及凹模(件12);厚度为5 mm的垫片(件9)安装在导向板(件8)与凹模(件12)之间,且垫片(件9)的型腔尺寸较导向板(件8)和凹模(件12)大2~3 mm,其作用使让其与导向板(件8)与凹模(件12)之间形成一容屑槽,避免废屑堵塞导向板(件8)而影响工件在整修模中的正确导入;安装在上模座(件20)上的上固定板(件6)用于凸模(件3)的定位和固定,并提高凸模(件3)的稳定性;导向轴(件13)和导向套(件7)构成凹、凸模导向机构,用以确保上、下模的正常开合以及工作过程中凹、凸模的同轴度。

2 模具设计

由于工件是按:①坯件预制→②落料→③整修工序生产加工,即最终的合格工件产生于整修模中,基于落料-整修的工艺特点,在模具设计时应先从整修模开始入手,根据整修模的设计尺寸确定落料模的尺寸。

图3 整修模装配图

根据产品零件的加工精度,工件的主要尺寸均以IT9级加工。现仅以定位板上φ161.98h9的齿顶圆直径尺寸为例,对整修模和落料模中的凹、凸模尺寸设计作一简要说明。

2.1 整修模

2.1.1 凹模结构尺寸

表1给出了以图1中的齿顶圆A=φ161.98h9直径尺寸为例的整修模凹模齿顶圆结构尺寸计算书。

表1 整修模凹模齿顶圆结构尺寸计算书

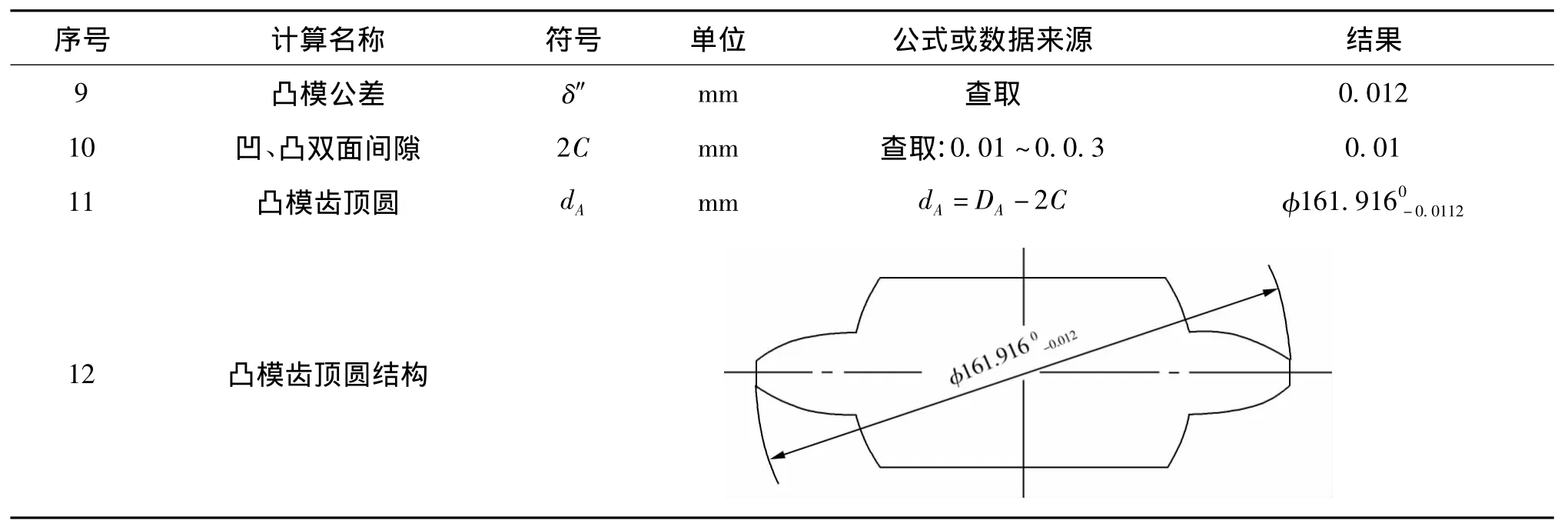

2.1.2 凸模结构尺寸

表2给出了以图1中的齿顶圆A=φ161.98h9直径尺寸为例的整修模凸模齿顶圆结构尺寸计算书。

表2 整修模凸模齿顶圆结构尺寸计算书

2.2 落料模

经落料后的零件断面余量分布示意图如图4所示。

图4 整修余量断面分布示意图

在图4中,DAO为落料零件上限尺寸;dAO为落料零件下限尺寸;DA为整修凹模齿顶圆;C为落料模的单面间隙;y为整修模的双面余量,根据图4得到下列关系:

2.2.1 凹模结构尺寸

表3给出了以表1中的整修模凹模齿顶圆结构尺寸DA=φ161.926+0.0120直径尺寸为例的落料模凹模齿顶圆结构尺寸计算书。

表3 落料模凹模齿顶圆结构尺寸计算书

2.2.2 凸模结构尺寸

表4落料模凸模齿顶圆结构尺寸计算书。

表4 落料模凸模齿顶圆结构尺寸计算书

3 经济效益分析及结论

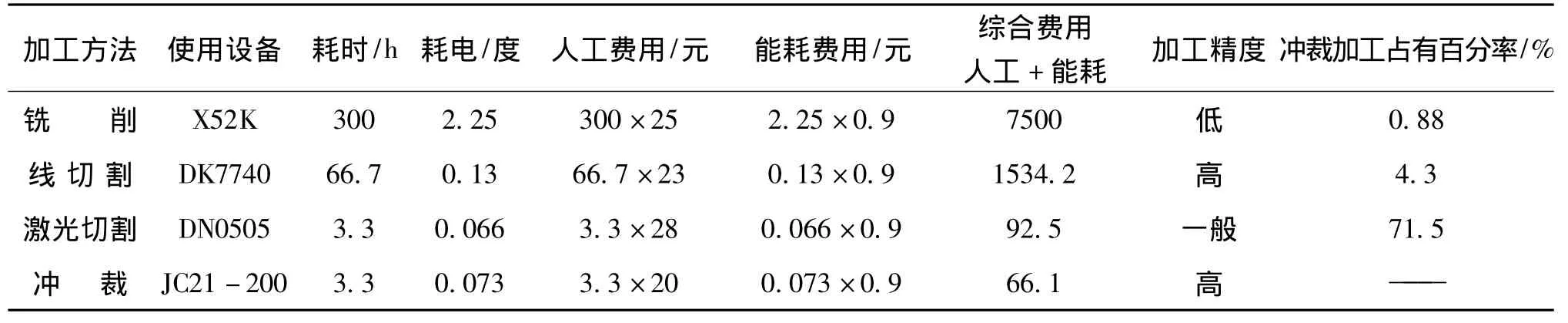

以加工100件工件为例,就几种不同加工方法仅在加工齿形部分的能耗成本、工时成本等如表5综合能耗分析表所示。

表5 综合能耗分析表

表5结果显示,运用冲裁手段加工“定位板”工件,其综合费用性价比最高,具有其他加工方式无法比拟的明显优势。在此需要说明的是,虽然“激光切割”原本应该具有较高的生产效率和加工精度,由于“定位板”工件自身材料厚度的原因,导致切割面不能满足垂直度的精度要求。

实践证明,加工效率高、产品质量稳定、综合费用低廉,是冲裁在厚板加工中的首选,运用冲裁方式加工“厚板”工件,是满足工件技术要求和提高生产力的重要手段,也是大规模生产的最后归属和发展方向。

[1] 《冲模设计手册》编写组.冲模设计手册[M].北京:机械工业出版社,2003.

[2] 郑展.冲压工艺与冲模设计手册[M].北京:化学工业出版社,2013.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2007.