基于齿轮减速器的振动实验装置研制

张晓光,赵志科,陈莹莹

(中国矿业大学机电工程学院,江苏徐州 221116)

基于齿轮减速器的振动实验装置研制

张晓光,赵志科,陈莹莹

(中国矿业大学机电工程学院,江苏徐州 221116)

为了研究变负载情况下的齿轮减速器运行状态,搭建了齿轮减速器的振动试验装置。利用机械加工的方法构造了断齿、轴承内圈缺陷、轴承外圈缺陷的故障元件,为采集齿轮减速器单故障、多故障耦合情况下的振动信号提供可靠的实体模型。通过基于LabVIEW软件开发的振动信号数据采集系统,实现了对正常、故障状态下齿轮减速器振动信号的采集与处理。试验结果表明,该装置能够实现对齿轮减速器变负载状态下振动信号的准确采集。

齿轮减速器;振动试验装置;LabVIEW

由于旋转机械设备的振动信号往往受到噪声的干扰,信号的非线性、非平稳性特征明显,所以研究如何有效地提取机械设备振动信号中的故障特征及对特征进行模式识别,对机械设备的安全运行具有重要的意义[1-4]。对振动信号的准确采集是进行振动信号处理和故障诊断的前提。

本文针对齿轮减速器的运行状态进行研究,搭建了齿轮减速器的振动实验装置,并利用LabVIEW软件开发振动信号数据采集系统,实现了对正常、故障状态下的振动信号的有效采集。

1 齿轮减速器振动实验装置设计

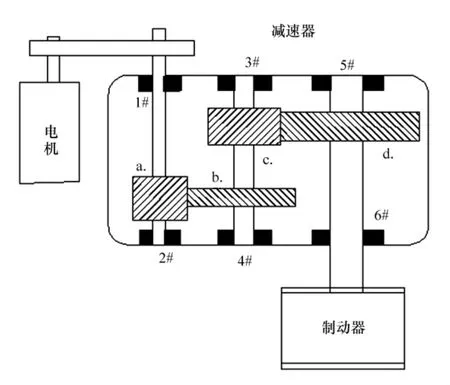

齿轮减速器振动实验装置的机械系统如图1所示,主要包括电动机、齿轮减速器、磁粉制动器、振动传感器、数据采集系统等。

齿轮箱振动实验装置的机械系统是通过电源为电动机提供能力来源,驱动齿轮减速器和负载。电机、减速器与磁粉制动器均通过刚性连接固定在刚性底座上,利用磁粉制动器模拟机械负载。其中,磁粉制动器是通过调节电压的大小来对负载情况进行调节,其负载与电压成线性关系[5-7]。实验装置的机械系统部件的基本参数如下:

电动机:型号YL8024;额定功率0.75kW;额定电流5.22A;功率因数0.95;额定转速1 400r/min;效率0.75;

减速器:型号JZQ202;减速比0.49;高速轴转速<1 500r/min;传动圆周速度<4m/s;额定功率2.2kW。

图1 实验装置的机械系统

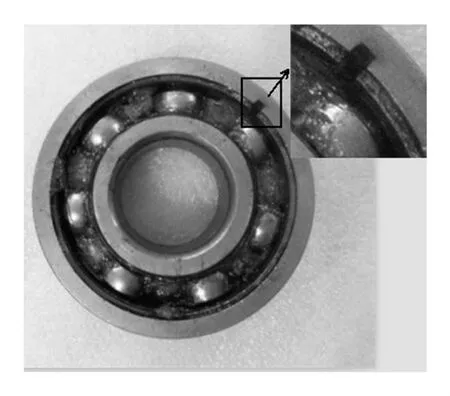

利用机械加工的方法构造了齿轮断齿故障、轴承内圈缺陷、轴承外圈缺陷。断齿是利用线切割将齿轮的一个齿去掉而制造出的断齿故障,具体如图2所示。轴承内圈缺陷是利用线切割将轴承的内圈切去一部分,制造轴承内圈碾压凹坑缺陷,如图3所示。轴承外圈缺陷是利用线切割将轴承的外圈切去一部分,制造轴承内圈碾压凹坑缺陷,如图4所示。

图2 齿轮断齿故障

图3 轴承内圈故障

该系统选用的传感器为三轴压电加速度传感器,输出方式为二进制的4~20mA标准电流,传感器输出阻抗小,灵敏度为100μA/(m·s-2),量程为80m/s2,频率量程为0.2~10kHz。监测机械设备时传感器安装的位置分布如图5所示。

图4 轴承外圈故障

图5 装置布局及轴承编号

2 齿轮减速器振动采集系统设计

数据采集系统利用LabVIEW平台搭建,采用由上至下的设计方法,根据系统的总体需求划分为若干功能模块。该系统的主要功能包括振动信号采集、信号消噪预处理、结果显示、信号的保存与读取等[8-10]。齿轮箱振动实验装置的信号采集系统如图6所示。

图6 齿轮减速器振动试验装置信号采集框图

利用LabVIEW开发的上位机振动信号采集界面如图7所示。界面包括开始采集、信号显示、频谱显示、停止采集、文件保存、数据分析和退出系统等功能[11-12]。

3 齿轮减速器振动数据采集

实验以正常、断齿、轴承内圈缺陷、轴承外圈缺陷的减速器状态作为重点研究对象。由于减速器振动传感器安装位置较多,限于篇幅,本文以图5中的4#处的振动传感器采集的振动信号作为实验的数据来源。减速器输入轴转速为1 452r/min时,中间轴的转速为368r/min。下面分别对正常断齿、轴承内圈缺陷、轴承外圈缺陷的振动信号加以分析。

3.1 正常状态

正常状态是该齿轮减速器的无故障状态,采集的振动传感器的时域波形和它的幅频谱如图8所示。在频谱图中信号在中间轴的转动频率(6.13Hz)的一倍频和三倍频附近有比较明显的幅值,也存在滚动体旋转频率,但是能量不是很明显,即正常运行时振动信号主要是与转速有关的背景信号及噪声。

图8 齿轮箱正常状态振动信号

3.2 断齿

采集到的断齿状态时的时域波形和频域波形见图9。中间轴的转动频率为6.13Hz,齿轮齿数为79,则啮合频率为484.27Hz。频谱图中信号除了在转频的一倍频和三倍频附近有比较明显的幅值外,在其转频二倍频处同时出现了明显的峰值。实验得出的时域波形、频域波形与理论值相符。

3.3 轴承内圈缺陷

当轴承内圈在某个部位出现压痕、损伤、裂纹、剥落等故障时,引起的振动是以故障特征频率fip为基频的高次谐波振动。根据轴承的参数计算可知,内圈故障特征频率fip=27.1Hz,滚动体的旋转频率fbv=10.8Hz。该系统采集到的有内圈缺陷的振动信号的时域波形和它的幅频谱如图10所示。在图10(b)中,频率fip和fbc处的幅值较大,且fip处的频率对应的幅值更高。

图9 齿轮箱断齿故障振动信号

图10 4#轴承内圈故障振动信号

3.4 轴承外圈缺陷

由于外圈是静止的,不随轴旋转,所以外圈有缺陷时缺陷的位置和承受载荷的方向相对滚动体也是不变的,其故障对应的振动信号不会受到调制的影响。此时理论上的振动频率为fop(外圈故障特征频)及其高次谐波。此时根据轴承的参数计算可知,fop=15.8 Hz,滚动体的旋转频率fbc=10.8Hz。该系统采集到的含内圈缺陷振动信号的时域波形和它的幅频谱如图11所示。在频谱中fop和fbc比较明显,且在fop的二倍频处也有明显的幅值。

图11 轴承外圈故障振动信号

通过对上述4种状态下振动信号的分析,所得到的时域波形、频域波形符合理论预计,证明了所搭建的齿轮箱振动实体模型的可靠性。

4 结论

本文搭建了齿轮减速器的振动实验装置,并利用机械加工的方法构造了断齿、轴承内圈缺陷、轴承外圈缺陷的故障元件,为采集齿轮减速器单故障、多故障耦合情况下的振动信号提供可靠的实体模型。通过基于LabVIEW软件开发的振动信号数据采集系统,实现了对正常、故障状态下的齿轮减速器振动信号的采集与处理。经过实验分析,该装置采集得到振动各状态信号准确,为后续研究奠定了较好的基础。

(References)

[1]Cheng Junsheng,Yang Yi,Yang Yu.A rotating machinery fault diagnosis method based on local mean decomposition[J].Digital Signal Processing,2012,22(20):356-366.

[2]李春华,肖洋,刘绍东.基于SOM神经网络的矿井提升机减速器齿轮故障诊断[J].矿山机械,2007(35):92-94.

[3]褚福磊,彭志科,冯志鹏,等.机械故障诊断中的现代信号处理方法[M].北京:科学出版社,2009.

[4]王建军,李润芳.齿轮系统动力学的理论体系[J].中国机械工程,1998,9(12):55-58.

[5]张青锋,唐力伟,郑海起,等.带有齿根裂纹故障的齿轮传动系统非线性动力学模型研究[J].振动工程学报,2011,24(3):294-298.

[6]于德介,程军圣,杨宇.机械故障诊断的Hilbert-Huang变换方法[M].北京:科学出版社,2006.

[7]Sawalhi N,Randall R B.Simulating gear and bearing interactions in the presence of faults Part I:The combined gear bearing dynamic model and the simulation of localised bearing faults[J].Mechanical Systems and Signal Processing,2008,22:1924-1951.

[8]Shen Yongjun,Yang Shaopu,Liu Xiandong.Nonlinear dynamics of a spur gear pair with time-varying stiffness and backlash based on incremental harmonic balance method[J].International Journal of Mechanical Sciences,2006(48):1256 1263.

[9]陈莹莹.提升机机械设备故障诊断分析研究 [D].徐州:中国矿业大学,2013.

[10]尹安东,赵韩,羊拯民.基于小波变换-模糊聚类的变速箱齿轮故障诊断[J].中国机械工程,2006,17(20):2121-2125.

[11]王燕华,程文瀼,陈忠范,等.组装式地震模拟振动台系统的创新技术探究[J].实验技术与管理,2012,29(5):80-83.

[12]常铁原,王欣,陈文军.多路数据采集系统的设计[J].电子技术应用,2008(11):76-78.

Development of vibration experimental device based on gear reducer

Zhang Xiaoguang,Zhao Zhike,Chen Yingying

(School of Mechanical and Electrical Engineering,China University of Mining &Technology,Xuzhou 221116,China)

A vibration test device is built to research the running states of the variable-load gear reducer.In order to get fault signals of single fault and multiple faults by using mechanical processing to produce breaking of gear,inner raceway faults and outer raceway faults.By the data collection system of vibration signal based on LabVIEW software,the data acquisition and analysis are realized to get normal signals and fault signals of gear reducer.The experimental results show that the equipment can obtain accurate vibration signals of gear reducer under variable-load conditions.

gear reducer;vibration experimental device;LabVIEW

TG457.23-33

A

1002-4956(2014)1-0055-05

2013-07-08

张晓光(1963—),男,江苏徐州,博士后,教授,博士生导师,从事图像信息处理及智能控制等的研究.

E-mail:doctorzxg@163.com