基于OPC通信的复杂化工过程仿真实验平台设计

李 琦

(大连理工大学辽宁省工业装备先进控制系统重点实验室,辽宁大连 116024)

基于OPC通信的复杂化工过程仿真实验平台设计

李 琦

(大连理工大学辽宁省工业装备先进控制系统重点实验室,辽宁大连 116024)

针对复杂化工过程操作实验成本较高和危险性较大的问题,设计了基于OPC通信的虚拟仿真实验平台。利用西门子WinCC组态软件开发了实验平台的操作界面,复杂过程模型采用Matlab编程实现,基于OPC通信接口实现了Matlab和WinCC软件之间的通信。实验结果表明,该仿真平台具有操作直观、模型精度高、参数调整简单等特点,并可为先进控制算法的设计提供支持。

化工过程;仿真平台;OPC通信;组态软件

化工工业生产过程装置往往比较复杂,其过程动态操作实验存在着成本较高、操作周期较长、对某些装置的操作存在着一定的危险性等问题。如何让高校学生参与化工过程操作训练,提高他们对工业过程操作和控制的理解显得尤为迫切。开发计算机仿真软件不仅可以提供数量充足和高质量仿真实验设备,还可以节约大量资金和节省宝贵的实验时间,并且没有危险性,因而得到了国内外学者的广泛关注[1-3]。

催化裂化装置是典型的复杂化工工业生产过程装置,它是以重油为原料,生产汽油、柴油、液化气等轻质石油产品,是重质油轻质化的一项重要炼油工艺。催化裂化装置在炼油工业中占有极其重要的地位。

反应再生系统是催化裂化装置中的核心设备,工艺流程复杂,具有高耦合、非线性等特点,是催化裂化装置动态建模与仿真实验平台开发的难点之一。对此反应过程,研究者提出了不同的集总模型[4-8],然而模型集总数的增加也导致模型的复杂性和参数估算工作量倍增。目前,两段再生工艺逐步得到了应用。由于两段再生工艺机理更加复杂,原有单段模型不能简单套用,于是研究人员提出了新的两段再生模型[9-11]。

本文借鉴了目前比较成熟的催化裂化动态模型,建立了五集总反应动力学模型和并列式双器两段再生器模型[11],采用Marquardt改进算法进行动态模型参数估计,利用4阶Runge-Kutta法对模型求解。在建立模型的基础上,采用OPC技术,结合WinCC和Matlab各自的优点,创建了两段再生催化裂化反再装置仿真实验平台,为这一装置的动态操作实验及控制系统算法设计奠定了基础。

1 反应-再生系统的动态建模及仿真

某石化企业应用的并列式双器两段再生的反再装置如图1所示,其反应-再生系统由提升管反应器和并列式双器两段再生器组成。

图1 并列式双器两段再生的反再装置

原料和回炼油混合后被喷入提升管同催化剂均匀接触,迅速反应上升至出口时,油气与催化剂被分离。待生催化剂顺序流过第一、第二两段再生器进行烧焦再生。第一段再生是在较低的再生温度(660~690℃)下将催化剂上的部分碳和全部氢烧掉,这样就降低了第二再生器的水蒸气分压。虽然第二再生器温度(720~760℃)比一再高很多,但由于基本上没有水蒸气存在,因而使催化剂免于水热失活,能很好地保持催化剂的活性和选择性。各段都有独立供应的主风,两段烟气不经混合各自排出装置。再生催化剂再回到反应器中参与反应,依此循环。

考虑到集总数增加造成的复杂性和估算参数工作量倍增,基于物料衡算、热量衡算和裂化反应动力学,建立了五集总反应动力学模型[11]。五集总反应网络如图2所示。对原料未转化率、产品产率、催化剂含焦量、反应温度建立拟稳态模型。然后,基于物料衡算、热量衡算和再生反应动力学,建立并列式双器两段再生器模型,对催化剂含碳量、催化剂含氢量和再生温度建立动态模型,而对烟气组成建立稳态模型。考虑密相床结构和流化状况,一段再生器采用两个CSTR串联模型进行模拟,二段再生器密相床采用一个虚拟的CSTR模型进行模拟。在提升管反应器的模型中存在未知的动力学参数,为了优化模型、提高预测的精度,采用Marquardt的改进算法来估计参数。

借助Matlab优秀的计算能力,笔者利用4阶Runge-Kutta法对该机理模型求解,得出原料油气在提升管反应器内流动方向的各个集总组分分布图,如图3所示,更多仿真结果见参考文献[11]。

图2 催化裂化五集总反应网络

图3 反应器各集总组分浓度分布曲线

2 催化裂化动态仿真实验平台的开发

2.1 基于OPC的WinCC与Matlab实时通信

为了将模型直观化、实用化,提供一个逼真的交互式虚拟仿真环境,建立了催化裂化仿真平台。该仿真平台以组态软件WinCC为操作界面,动态数学模型建立在Matlab中。虽然WinCC具有图形功能丰富、易开发、可以和硬件通信等优势,但它的计算能力较弱,难以实现复杂运算。而Matlab操作界面虽然简单,但其具有强大的计算能力。考虑二者的特点,利用OPC的动态数据交换技术实现WinCC和Matlab软件的无缝连接,使两者发挥出各自的优势,协调工作[12-13]。

Matlab和WinCC基于OPC技术的数据交换的步骤如下:

(1)选择WinCC作为服务器,因为它既可作服务器,又可充当客户机,而Matlab只能作为客户机;

(2)设置服务器名、组对象和项目名;

(3)在Matlab中定位使用的OPC服务器,创建数据存取对象和服务器连接:

(4)创建OPC数据存取组对象,并增加相应项目(OPC数据结构见图4);

(5)设置数据的保持间隔和次数;

(6)读取或写入数据。

图4 OPC DA结构图

这样,Matlab通过其建立的组对象和项目名对WinCC服务器上设置的初始参数进行实时访问,代入模型中运行,同时将运行的结果传入WinCC服务器中输出显示。整个通信过程如图5所示。

图5 Matlab与WinCC的通信连接

2.2 WinCC仿真操作设计及应用

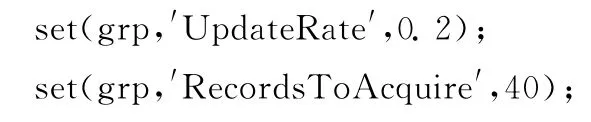

在WinCC上组态了催化裂化仿真平台的操作界面,如图6所示。该平台具有五大功能:

(1)登录用户管理功能:登录及修改参数需要密码,对不同用户有权限限制;

(2)工艺流程动态显示功能;

(3)参数设置:对19个重要的原料、设备及操作参数进行设置,可观察参数变化对系统输出的影响;

(4)实时和趋势显示功能:有数值和曲线2种显示方式,对重要参数进行实时显示和趋势显示;

(5)控制方案的选择和研究:可选择常用的PID控制方案、对PID参数进行设置,也可以对先进控制方法(例如预测控制算法)进行研究比较。

图6 催化裂化工艺操作主界面

整个仿真系统以OPC技术为核心技术,以催化裂化反再装置模型为基础,在原料性质和操作变量改变的情况下,实时、直观地显示出模型的计算结果,可以让高校学生参与化工过程操作训练,提高他们对工业过程操作和控制的理解,并为学习先进控制算法的应用提供技术支持和理论指导,满足现场设备不允许操作时的系统动态性能研究。

3 结束语

针对某石化企业的催化裂化两段再生新工艺,通过机理分析的方法,在Matlab中建立了并列式双器两段再生提升管反应-再生系统的动态数学模型。在此基础上,成功地实现了Matlab和WinCC的OPC通信,建立了两段再生的催化裂化仿真平台。该平台界面友好、实用性强,可以灵活地进行拓展开发,有利于提高学生对复杂工业过程操作的理解和创新能力培养。

(References)

[1]梁莉.过程控制仿真实验系统的开发[J].实验技术与管理,2005,22(4):81-83.

[2]Theologos K N,Nikou I D,Lygeros A I,et al.Simulation and Design of Fluid Catalytic-cracking Riser-type Reactors[J].AIChE Journal,1997,43(2):486-494.

[3]祝磊,雷建军,王桂荣,等.RSView32和MATLAB之间的通讯[J].微计算机信息,2003,19(2):58-59.

[4]罗雄麟,袁璞,林世雄.催化裂化装置动态机理模型Ⅰ反应器部分[J].石油学报:石油加工,1998,14(1):1-4.

[5]丁福臣,周志军,李兴.催化裂化五集总动力学模型参数估计[J].炼油设计,2005,5(4):52-55.

[6]罗雄麟.两段提升管催化裂化装置动态模拟与稳定性分析[J].石油学报:石油加工,2007,23(4):54-62.

[7]陈俊武,曹汉昌.催化裂化工艺与工程[M].北京:中国石化出版社,1995.

[8]Gupta R K,Kumar V,Srivastava V K.A new generic approach for the modeling of fluid catalytic cracking(FCC)riser reactor[J].Chemical Engineering Science,2007,62(17):4510-4528.

[9]罗雄麟,袁璞,林世雄.催化裂化装置动态机理模型Ⅱ再生器部分[J].石油学报:石油加工,1998,14(2):1-4.

[10]黄景成.催化裂化的两段再生及在国内的应用[J].石油炼制与化工,2004,35(4):34-37.

[11]李琦,张惊端,邵诚.催化裂化反再系统动态建模与仿真研究[J].石油化工高等学校学报,2010,23(4),89-93.

[12]李二超,刘微容,李炜.基于WinCC和Matlab的一种简单在线仿真方法[J].实验技术与管理,2008,25(3):69-72.

[13]朱凌云,林琳.基于WINCC的PLC控制系统仿真平台设计[J].实验室研究与探索,2010,29(5):49-53.

Design of simulation experimental platform for chemical process based on OPC communication

Li Qi

(Liaoning Key Lab of Advanced Control Systems for Industry Equipment,Dalian University of Technology,Dalian 116024,China)

According to the high cost and risk problems of the complex chemical process operation,a virtual simulation platform is designed based on OPC communication.The interface of the platform is developed using Siemens WinCC configuration software.The complex process model is developed using Matlab programming,then the OPC communication is used to realize the communication between Matlab and WinCC configuration software.The experimental results show that the simulation platform has the characteristics of easy operation,high precision of the model,and the parameter adjustment is simple,and it can provide support for the design by using the advanced control algorithm.

chemical process;simulation platform;OPC communication;configuration software

TP273

A

1002-4956(2014)1-0098-03

2013-05-28

大连理工大学教改基金(MS201388);中央高校基本科研业务费专项基金

李琦(1979—),男,湖南邵东,博士,讲师,研究方向为复杂工业过程建模、软测量和先进控制技术.

E-mail:qili@dlut.edu.cn