影像测量技术在叶尖间隙测量中的应用

郑 臣,朱目成

(1.西南科技大学 信息工程学院自动化技术研究所,四川 绵阳621010;2.西南科技大学 制造过程测试技术教育部重点实验室,四川 绵阳621010)

引言

航空发动机的叶尖间隙对涡轮和压气机的效率、寿命及油耗有很大的影响,叶尖间隙的精确度直接影响到发动机的经济性和可靠性。目前中国航空工业沈阳发动机设计研究所使用英国RCMS4的间隙测量系统属探针测量法[1],测量中探针和叶尖端面的污损,会改变放电的起始距离,产生测量误差。D.Muller等人[2]开发的电容式叶尖间隙测量系统,测量间隙不确定度优于0.06mm,但精度受多方面因素的影响如介质的介电常数变化、探头及机匣受热变形等。超声波法[3]和激光法[4]也由于设备造价昂贵、系统搭建困难,难以运用到实际测量中。

本文正是基于叶尖间隙测量难度大、精确度低的难题,依靠影像测量技术[5],搭建了叶尖间隙影像测量系统,对叶尖间隙进行了模拟测量,验证了该方法的可行性。目前国外研究比较前端的文献[1]测量精确度达到25μm,国内前段方法文献[3]测量精确度达到30μm,以及相关的影像测量文献[10]精确度达到20μm,且系统只适应于叶尖间隙测量,本测量系统主要依赖后期图像算法的设计,减轻了图像采集硬件压力,解放了对测量环境的依赖,从而达到了节省设备成本的目的,并且不仅用于叶尖间隙测量,还可以移植用于测量压气机叶盘与静叶的轴向距离、静叶内环封严间隙以及其他方面的微间隙测量,适用性更广泛。

1 影像测量系统总体设计方案

1.1 影像测量系统结构框图

根据叶尖间隙影像测量的特殊情况,设计的系统结构框图如图1所示。主要包括如下3部分:1)外部数据采集。LED照明灯用于照射被测间隙,作为理想光源;装配有工业影像测量镜头的CCD摄像机,采集清晰的图像数据;二维位移控制机构,用来架设CCD摄像机,控制CCD摄像机与被测间隙之间的距离进行聚焦和测量微调整。2)内部图像处理。相机标定建立空间物体表面的几何位置与其在图像中对应点之间的相互关系;图像去噪和边缘检测用来获取精准的间隙边缘轮廓;图像超分辨率复原,该方法在提高图像质量的同时恢复成像系统截止频率之外的细节信息,并将图像的空间分辨率放大。3)测量验证分析。图像微间隙测量利用测量软件测量被测间隙;不确定度评估是对测量结果的不可信程度的怀疑程度,用于评定测量结果的重要参数。

图1 结构框图Fig.1 Block diagram of structure

为了验证系统的可行性,利用量块或间隙模拟设备模拟出叶尖间隙进行预测量。外部数据采集主要由高亮度LED光源(工作电压DC12V/220V),支持Visual C++的USB2.0CCD显微镜相机DS-YS501(分辨率2 608像素×1 950像素,像元尺寸2.775μm×2.775μm),镜头为PM-1214M工业镜头(焦距16mm,放大倍率0.30倍~2.35倍),组合工作距离为90mm,位移机构是基于PID控制的二维伺服控制系统X-Y轴,X轴垂直于叶尖间隙,Y轴平行于叶尖间隙。内部系统主要由配有OpenCV(open source computer vision library)的Visual Studio 2010平台构成。

1.2 叶尖间隙实际测量方法

如图2所示,装配过程中对叶尖间隙进行测量时,打开涡轮发动机的开半机匣,用专用固定装置使下端安装机匣与叶片处于垂直状态,将配有影像测量镜头的工业CCD摄像机安装在位移控制结构上,调整测量的镜头,平行于开半机匣且垂直于开半机匣的剖视面,然后旋转发动机叶片、调整位移控制机构进行数据采集。采集到的图像通过USB接口传输到计算机上,对采集的图像进行图像去噪、边缘检测得到边缘间隙,然后进行图像超分辨率复原获取最终的待测间隙,将各个叶片的叶尖间隙拟合成一对平行直线所代表的标准间隙,最终利用测量软件测量标准间隙距离(图2中D即为所测叶尖间隙)。

图2 实际测量方法Fig.2 Actual measurement

2 实验测量及算法设计

涡轮发动机1至5级叶盘叶尖径向距离为0.20mm~0.45mm,本文首先用量块合成标准大小的间隙得出系统的理论最大精确度,然后由实验装置构造出相同大小的间隙来模拟叶尖间隙,进行影像测量研究分析,根据实验结果,判断所设计的系统方案的可行性并进行测量不确定评定。

2.1 相机标定方法

标定参数的好坏,直接影响到最终测量的精度,针对叶尖间隙的测量环境,采取自定义的一种标定方法[6],借助传统的网格标定方法,充分利用位移控制机构,实现高精度的标定。

首先将CCD摄像机安装在位移控制机构上,对准叶尖间隙进行调整聚焦,确保能够获取高清图像后,保持各设备固定不变,用量块(误差小于0.1μm,可忽略)组合成标准的矩形间隙,代替被测间隙进行标定,如图3所示。

图3 相机标定Fig.3 Camera calibration

标定过程中,在物面x-y平面投影得到的像面X-Y平面建立网格标靶图,以矩形4个角作为特征点,从网格标靶中精确提取出特征点作为标定点,利用标定点进行亚像素检测,最终得到矩阵在像面的矩形像素长宽L、W(pixel),结合已知的标准量块长宽l、w(mm),可以计算得到标定参数C=1/2(l/L+w/W)(mm/pixel),标定参数将用于后期间隙测量。

2.2 图像去噪与边缘检测

为了从采集的图像信号中得到能更好保护图像边缘的图像用于检测,可利用小波阈值去噪的方法[7],先对含噪信号f(a)进行小波变换,得到小波系数Wb,对小波系数做门限阈值处理(采用软阈值处理),将较小的小波系数置零,较大的小波系数 作 了 收 缩 可 表 示 为 mbWb,mb(x,y)=,对处理后的小波系数作逆变换重构信号,这种图像去噪方法不仅去噪效果好,而且有效保护了图像的边缘细节,便于后期测量。用设备模拟出叶尖间隙,对采集到的模拟间隙进行小波去噪后效果如图4所示。

图4 阈值去噪Fig.4 Threshold denoising

去噪后采用改进的形态学算子边缘检测方法[8],设f(x,y)为图像函数,s(x,y)为子图像函数,mf与mg分别是函数f(x,y)和s(x,y)的定义域,可计算出膨胀、腐蚀、开操作、闭操作分别表示为

则梯度算子表示为

针对本检测目标边缘特点,为了得到更加精细准确的边缘细节,利用上述操作设计出改进的边缘检测算子:

式中,q、t为常系数,q+t=1,通过设置q、t的不同组合选取最佳的边缘检测算子。

检测到的边缘还要经过Hough直线变换转换标准的平行直线,利用图像空间中共线的点映射为参数空间里相交的直线,直线坐标系ρ=xcosα+ysinα作为参数空间。对去噪后的间隙进行上述方法处理后如图5所示。

图5 边缘检测及Hough变换Fig.5 Edge detection and Hough transform

由于模拟间隙有一定宽度,因此,形态学边缘检测会检测到间隙的内、外边缘,经Hough变换后可得到标记的内边缘作为测量间隙。

2.3 图像超分辨率复原

在叶尖间隙影像测量中,引入基于重建的图像超分辨率[9]方法能在有效提高间隙测量精确度的情况下,很大程度上节约硬件设备的成本。图像超分辨率复原基于图像复原的原理,首先建立理想的高分辨率图像和实际获取的低分辨率图像的观察模型,以描述图像的降质过程,通过模型和多个低分辨率图像数据合力求出高分辨率图像,可表示为

式中:Dk为降采样矩阵;Bk为模糊矩阵;Mk为平移矩阵;nk为高斯白噪声;x为原始图像;yk为降质图像。多帧配准法采用多个yk合力求解得到x。

在影像测量中可在被测间隙后面加上高精度的光刻玻璃板,用来定位特征点,确定原始参考图像后,通过位移控制机构的移动获取多幅特征点运动的子图像,利用子图像整像素点相对参考图像的整点平移最终得到亚像素级的重建帧,常用的为基于4帧图像的重建(包括参考图像),亚像素位移的参数r可由特征点从参考图像到子图像的相对位移求得,进而建立重建的数学模型,为了简化算法,采取B、C、D横、竖、对角上相对于A的位移参数均为r=0.5pixel的低分辨率图像来重建,A的矩阵大小为i行j列,E为重建的分辨率放大4倍的高分辨率图像,由于r取特殊值,大大简化了重建后E各个像素值的计算,也致使E相邻4个像素的像素值相同,从而可以将E中各相邻4个像素捆绑为、、…、…的形式便于计算如6图所示。

图6 0.5像素位移图像超分辨率重建Fig.6 Image super-resolution reconstruction for image of 0.5 pixel displacement

从而推导出如下根据A、B、C、D各像素值重建出的E的各像素值的关系式:

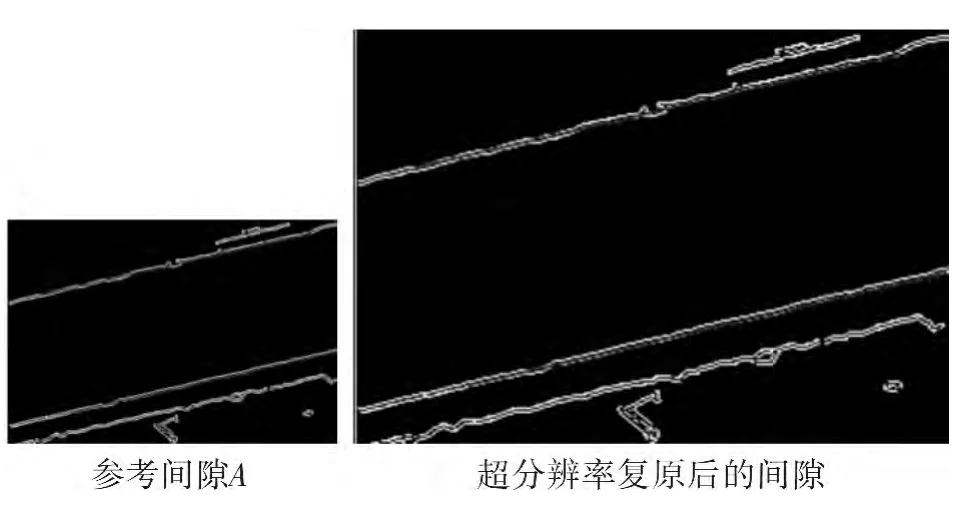

由此重建出的间隙轮廓,如图7所示。

图7 间隙图像超分辨率复原Fig.7 Image super-resolution reconstruction of clearance

2.4 叶尖间隙值的计算

基于上述处理后得到的间隙中,Hough变化检测到的蓝色线代表待测间隙轮廓,各用一条直线代替,叶尖间隙即为2条直线间的距离,如图8所示。

图8 叶尖间隙DFig.8 Tip clearance D

基于最小二乘法,对间隙区域的上边界和下边界依次进行直线拟合,得到上边缘轮廓和下边缘轮廓的数学表达式为

因为上线边线可近似为斜率相同的平行线,因此,可令k≈1=c,所以间隙为2条直线间的距离与标定参数C的乘积,间隙距离d(以像素为单位精确到0.1):

由于Hough变化检测出的直线采用(ρ,θ)的参数坐标系,则(9)式转换为利用参数求间隙为

测量不确定度评定可采用A类评定方法,该方法[11]采用统计分析的方法评定不确定度,用统计学的实验标准差或样本标准差表示:

式中,s(x)为实验标准差,一般来说,当n≥6时,用贝塞尔公式计算标准差;当2≤n≤6时,用极差法计算获得。

3 实验测量结果

由于经过超分辨率复原使图像分辨率放大4倍,则间隙距离放大2倍,测量值d扩大为真实距离k的2倍,本文先用量块模拟出标准的0.2、0.3、0.4这3个标准间隙进行测量,得到的精确度为|0.5测量值-标准值|,即为本测量系统的最大精确度。然后通过实验装置模拟出0.2mm~0.4mm之间的3个叶尖间隙分别进行5次测量,用标准差来表征精确度,得到数据如表1、表2所示(测量值精确到1μm)。

表1 量块测量数据 μmTable 1 Data from measurement with gage block

表2 叶尖间隙测量数据 μmTable 2 Data from measurement with tip clearance

由表1可知,当采用量块标定,并用标准量块来模拟间隙进行测量,得到的精确度在10μm左右,达到了本测量系统理论上最佳精确度,且间隙越大,精确度呈进步一提高趋势。根据表2,采用量块标定,并用模拟叶尖间隙来进行测量,用标准差表征,精确度在15μm以内,5次测量的测量不确定度在6.9μm左右。

4 结束语

本文提出采用影像测量的手段对航空发动机的叶尖间隙进行测量,引入多种图像处理算法,模拟出叶尖间隙进行测量,对整个影像测量系统进行了可行性验证。实验证明该方法精确度极高,且主要依赖算法创新,通过对测量几何形状的算法进行改变,可用于测量发动机的其他间隙参数以及其他微间隙测量,有一定实用价值。其中引入的图像超分辨率复原技术,更是将图像的分辨率无失真放大,本系统还依赖算法的革新降低了成本。下一步计划进行叶尖间隙的实体测量,进一步改进算法。

[1] Cao S Z,Duan F J,Zhang Y G.Measurement of rotating blade tip clearance with fibre-optic probe[J].Journal of Physics:Conference Series,2006,48(01):873-877.

[2] Frith P C.The effect of compressor rotor tip crops on turbo-shaft engine performance[J].Journal of Engineering for Gas Turbines and Power,1994(116):118-124.

[3] Zhang Na,Huang Chunfeng.Measuring technology of blade tip clearance of aeroengine[J].Aeronautical Manufacturing Technology,2010(13):41-45.张娜,黄春峰.航空发动机叶尖间隙测量技术[J].航空制造技术,2010(13):41-45.

[4] Feng Chi,Bi Siming.Research of blade tip clearance measurement based on laser triangulation[J].Turbine Technology,2012(2):266-270.冯驰,毕思明.基于激光三角测量法的叶尖间隙测量研究[J].汽轮机技术,2012(2):266-270.

[5] Zhou Zhiwei,Fan Weijun.Geometric image measurement software implementation[J].Measurement &control technology,2009,29(01):250-253.周志伟,范伟军.几何影像测量软件的实现[J].测控技术,2009,29(01):250-253.

[6] Francisco V,Joao P B,Urbano N.A minimal solution for the extrinsic calibration of a camera and a laserrangefinder[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,2012,34(11):2097-2107.

[7] Zhou Guangxiang,Yang Dandan.A lifting wavelet de-nosing method based on adaptive threshold[J].Journal of Guilin University of Electronic Technology,2012,32(2):151-154.周光祥,杨丹丹.基于自适应阈值的提升小波去噪方法[J].桂 林 电 子 科 技 大 学 学 报,2012,32(2):151-154.

[8] Xu Jiandong,Jiang Ye,Sun Yingchun,et al.A mehod to improve edge detecting algoxithm based on mathematical morphology[J].Journal of Jianusi University:Natural Science Edition,2009,27(6):857-859.徐建东,蒋野,孙迎春,等.基于改进的形态学算子的灰度图像边缘检测[J].佳木斯大学学报:自然科学版,2009,27(6):857-859.

[9] Zhang Jin,Wang Zhong,Li Yajie,et al.Super-resolution reconstruction of image in high accuracy image measuring system[J].Optics and Pracision Engineering,2011,19(1):169-174.张进,王仲,李雅洁,等.高精度影像测量系统中图像的超分辨率重建[J].光学精密工程,2011,19(1):169-174.

[10] Chen Yutao,Zhu Mucheng,Tong Sirong,et al.Image measuring system and its calibration of aero engine tip clearance[J].Journal of Applied Optics,2013,34(3):473-478.陈玉涛,朱目成,童思容,等.航空发动机叶尖间隙影像测量系统及其标定[J].应用光学,2013,34(3):473-478.

[11] Li Na,Ma Xiushui,Li Guihua.An overview of uncertainty in measurement and evaluation of measurement[J].Journal of Anhui Vocational College of E-lectronics &Information Technology,2008(3):25.李娜,马修水,李桂华.测量不确定度及测量不确定度评定综述[J].安徽电子信息职业技术学院学报,2008(3):25.

[12] Fan Xiaohu,Zhu Mucheng,Nie Shiliang.Image measuring system of engine tip clearance[J].Journal of Applied Optics,2012,33(4):743-746.范小虎,朱目成,聂诗良.发动机叶尖间隙影像测量系统的设计[J].应用光学,2012,33(4):743-746.