运用3D打印技术下的交通工具设计机会研究

王宇 张雷

摘要:笔者基于传统汽车行业的生产制造方式和3D打印技术的新旧生产方式对比,立足于3D打印技术特性在汽车设计各个流程中的机会点,设计出相应的个性化、轻量化的交通工具,同时通过相关设计方案和汽车在职设计师、专家的共同探索,发掘了3D打印技术在现实量产设计中的意义。同时通过外饰内饰和colortrim的三方面设计尝试。更多的探索了3D打印在汽车设计领域的应用。挖掘3D打印在现实汽车设计中的参考价值和应用价值。

关键词:3D打印;轻量化;汽车研发流程;个性化汽车造型设计

汽车作为人们出行的代步工具从诞生的一百年到现在,解决了人们快速从A到B的出行问题。而如今传统的大生产和机械化加工的背后是更多的能源消耗和资源浪费,现有的内燃汽车也给人类的生存环境带来了巨大的污染,因此,轻量化汽车将是未来的一大发展趋势。随着3D打印技术的发展;传统的设计流程以及固化的设计方法正发生着日新月异的改变,3D打印技术的发展,对于生产制造带来了巨大的变革。3D打印在工业设计、建筑设计、食物、医疗等领域都产生了不凡的影响,在交通工具的设计研发和生产中,3D打印又能给交通工具、汽车造型设计和设计流程上带来怎样的创新?

1.3D打印技术的概念及相关介绍

笔者通过相关阅读,对于3D打印给出如下解释:3D打印的学术名称叫做“增材制造”,“增材”是指3D打印通过原材料的沉淀、黏合的方式将原材料逐层构成三维实体的打印方式,“制造”是指3D打印通过计算机读取数据,系统性的制造材料层。笔者将3D打印成型分类为以下3类:挤出成型、固化成型和粉末成型(图1)。

3D打印目前的应用范围基本以车身的部分产品及体量较小的产品、装饰件为主,同时还有部分工程上的异形件和容器类结构件。由上图可以看出,3D打印的应用范围多为零件、零部件,体积和相关机械结构类的整体解决方案目前限于技术问题还有待解决。

从上图表中(图4)。我们能够看到3D打印的发展简史,作者在整理中发现,3D打印技术在上世纪80年代诞生后直到近年来才真正进入到商业应用中,也只是刚刚起步的阶段。值得注意的是增材减材复合型3D打印机的诞生。极大的提高了打印速度,比激光束3D金属打印速度快了20倍。通过红色标注的重点技术突破来看,3D打印技术正朝着打印面积越来越大,精度越来越高,打印速度越来越快的方向发展,所以在未来3D打印技术将会实现设备越来越大、精度越来越高、速度越来越快、打印材料越来越丰富。

笔者通过相关文献阅读和资料收集将3D打印的优点归纳为如下几点:成本优势、一体化打印,无装配、按需生产、造型优势、数字化制造,平台化生产、开放式输入、开源制造、环保节能、复制的精确度高、轻量化制造。

其缺点为:第一,3D打印无法完成大批量规模的标准化的生产;第二。现有3D打印的缺点还在于打印速度的有待提高;第三,相关法律文献和法律制度还不完善;第四,产品精度不够高,量产应用还缺少相应的探索和推广。

2.未来趋势

每当新的通信技术和新的能源系统结合的时候都会发生重要的经济革命。如今,以互联网为首的第六次通信科技革命和可再生能源的结合,为第三次工业革命的开展创造了极大的条件。本文认为在数字化和智能化制造的发展趋势下,3D打印技术的发展和优势为汽车的加速变革带来了新的研发、生产方式。

在通信技术、互联网发展的影响下,以消费者为主导的市场和以往相比也出现以下特点:消费者主动性增强、个性消费归来。通过马斯洛生理需求理论,我们得出现代消费者更注重个性实现,情感满足,心理满足等一些高层次的需求;同时,作为产品而言越底层的产品越是刚需,也越是工具化,越接近高层的需求越具有自主性和个性。在新一代的族群中,80/90后在经历的生活环境和个人认同价值中。伴随互联网发展,家庭物质基础的逐渐变好,他们更注重更高层次的需求,消费是为了满足自己内心的需求,满足自己的个性和喜好。因此80/90后将是个性化消费的主流群体。

轻量化趋势,相关研究指出。如下图,整车质量下降10%油耗就可以下降6%-8%同时轻量化每100千克将节省0.3-0.6升百公里的油耗,同时燃油经济性将提高3.8%,碳排放减少4.5%。这对于环境污染来说是非常好的帮助方式和可持续发展模式,轻量化将保护环境和降低能源消耗率(图5)。

汽车造型是作为厂商研发设计中非常重要的部分,不仅要适应当地用户的需求、审美趋势也要适应当下时代的趋势。汽车是集技术、时代、生产、需求的产品。在汽车技术发展中,造型的演变是最具有特色、时代感和感官价值的。我们也能看到汽车作为技术为向导的产物。3D打印技术的发展势必影响到汽车的型制变化。笔者通过相关实习经验和日产设计中心的设计流程总结,将现有汽车研发设计流程得出:目前汽车设计研发流程是一个非常耗费时间和物力、人力的过程,目前汽车量产的设计研发周期为36-48个月。设计研发周期的缩短将是汽车研发和各大汽车厂关注的一大趋势。但仍有以下几大缺点:数字软件限制;时间周期长、方案匹配度低;设计方案的可调性较差;设计方案匮乏。

3.3D打印技术在汽车行业中的应用

骨架式——EDGA Genesis概念车通过3D打印的熔融沉淀成型工艺来制造的概念车Genesis。概念车分成两个大的部分,骨架和外壳,通过合适的设备,未来汽车的制造将会生产出大尺寸、结构完整的大型部件,更易于装配。轻量化、部件化——Local Motors Strati和EDGA Light Cocoon。Local Motors只需要47个,而正常的汽车零件为20000个。产品的定位是通过微型智能TF来满足用户个性的需求,快速的实现用户自己的概念。而EDGA的外壳应用了织物新材料。大面积的代替了传统的金属材料。实现了高效、节能、完全无废料的生产模式。表皮造型设计——可以应用3D打印技术结合参数化设计的方法,这样的造型形态也体现了3D打印的优势,能制造加工异形形态。

在制造方式中,3D打印和传统铣削模具生产方式的区别为:铣削加工受制于负形形态和异形形态,对于设计和加工成本很高。拔模角度的受限和分模具制造带来的成本增加。

总体而言,3D打印技术相较于传统减材制造的生产方式的优势:第一,传统成产流程工艺繁冗,3D打印制造过程更为简洁,单品流程和消耗时间少;第二,3D打印相对应在制造单个产品上个性化程度高;第三,3D打印的数字化程度高;第四,3D打印能制造造型复杂的异形件和装配好的一体化部件;第五,3D打印可持续性高,环境污染小。3D对于汽车设计整合的意义有:1.符合客户个性化需求的趋势,汽车消费中的未来趋势也是走向个性化和定制化的未来,3D打印技术的生产特点有利于个性化和定制化。2.轻量化汽车更易于实现,3D打印可以通过仿生类结构实现重量和结构的优化,同时通过材料的选择能够直接的做到汽车的轻量化要求。3.造型设计更加多样化。汽车设计中造型的限制条件由于功能和生产成本、制造工艺等因素限制很大。造型设计通过3D技术的到来也开启了新篇章,在现有设计趋势中,已经有汽车厂商通过参数化和3D打印结合的方式来表现新的设计语言和概念。3D打印技术能够很方便、快速的生产异形件和复杂件。4.汽车设计的部件化,3D打印技术的一大优势就是可以零组装的一体化生产。这样原有在汽车中很多的零件可以部件化、模块化。5.设计流程的优化,3D打印技术在汽车设计研发过程中可以极大的节省用时,设计师的设计工具和设计软件更多,使用的方式更简单。6.异形复杂结构零件的制作,3D打印技术对于复杂结构的零件生产很轻松。

3.1Corlor trim方向的设计探索

通过和日产中国设计中心的色彩面料设计师的讨论和设计;我们将欧洲审美取向和亚洲审美取向做了一个分析对比。对于中国的审美来说,运动感的认知更偏向于流线型和动感的线性视觉感受,而不同于欧洲机械方正的能力型的动力感。装饰性的视觉感官从2D平面的装饰、碳纤纹理正转向3D有立体感的造型装饰。结合上述趋势和观点。进行了3D打印技术对于COLOR TRIM的探讨(图6、图7)。

通过paneling tools的建模方式,能够快速实现表皮3D肌理的设计,同时配合选取之前设计中的关键词,Precision/Provocation/Flowing straggly/Dynamic sporty作为设计肌理的关键词。

COLOR TRIM可行性相对较高,在内饰设计中比较容易实现个性化和现实度,这也是车厂之间的一大趋势,在做此方案可行性分析时,2015年的日内瓦车展中BUICK的概念内饰中也同样通过内饰COLOR TRIM的3D化来实现概念展示。同时个性化和相关肌理造型通过3D打印技术实现度很高,这也将是未来汽车内饰设计中的一大趋势。

3.2内饰方向的设计探索

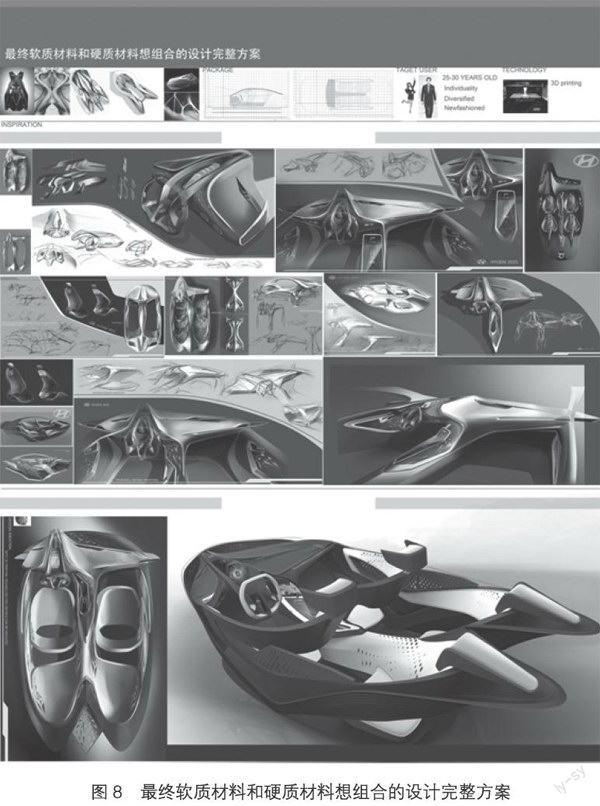

通过仿生骨架的设计,作为汽车的主题,将内饰以3D打印的方式层层叠加,用户可以通过自己的个性去选择内饰的设计方案。同时,骨架的仿生方式可以使用性材料和新技术达到整体内饰的轻量化。通过镂空和结构化减轻整体重量实现轻量化的设计方案。同时在骨架打印的基础上通过软质材质的包裹形成内饰中与人接触的部分(图8)。

3.3设计机会点总结

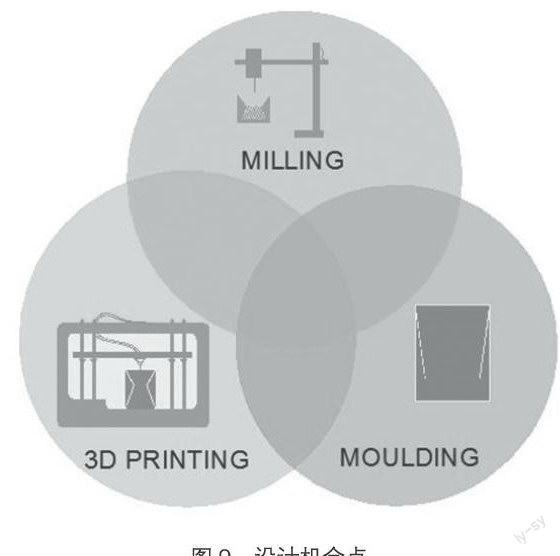

结合上述两个方向的探究,适度性创新的CORLOR TRIM在现实应用意义中更大。内饰设计中的概念方案是3D打印的未来的发展方向,但只是通过了3D打印技术本身的应用而言。对于传统的制造流程和制造方式将汽车作为大批量的生产方式还是比较符合,3D打印技术应该和传统生产技术的优势结合将更具有应用价值和设计意义(图9)。

4.设计实践

综合前文的分析,设计定位书如下:

目标用户:在一线城市中对于个性化需求较高的人群(80/90后);

时间计划:2025年(3D打印技术发展应用在汽车制造之中);

行驶区域:城市中的机动车道。(城市干道每条机动车道宽度为3.5米)

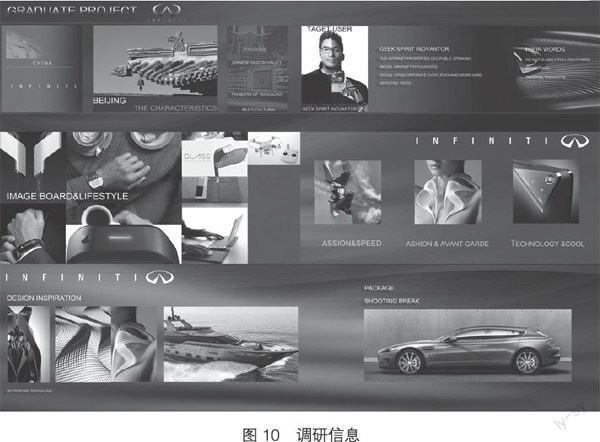

方式属性:私人交通工具。作为年轻人自己的交通工具。个性化的需求,需要彰显人物性格、背景属性等(图10)。

中关村、清华科技园周围正成为中国硅谷,聚集了大量的新生代族群在此创业,一线城市也成为中国的科技先锋。目标用户是以80/90后为代表的具有极客精神的创业族群,通常是作为创业公司的CEO,他们的特点是追求技术环保,喜爱时尚和酷的产品。在他们眼里车更像是他们的大玩具和身份证明。

4.1产品整体布置

由于本文的探讨是针对3D打印技术在汽车设计中应用机会研究,通过前几章的研究和探索,选定的由传统生产方式和3D打印技术的结合,在用户和产品车型定位上不再做更多的阐释,只需要满足个性化需求人群的特点和需求即可。同时借鉴Shooting break车型的比例进行一定的型制创新。最终确定本设计的最大外轮廓尺寸长宽高为4907x1300x1953mm(图11)。

4.2前期草图发散

经过与导师和企业经理的探讨之后,选择了概念设计点进入第二轮创意阶段,package的发散(图12、图13)。通过package的探讨和发散和导师讨论后选择了key sketch进行发展(图14)。

4.3方案深化及配件细化

在确定了key sketch的基础上,继续深化方案,此阶段主要完成设计方案的完善和3D造型多角度思考,如下图所示。同时也进行油泥模型的型面关系和3D造型比例推敲,如油泥制作图所示。同时进行轮毂方案的细节设计(图15、图16、图17、图18)。

4.4整体效果图

设计整体的效果图如下(图19、图20、图21)。

5.结论

本论文基于3D打印技术的特性进行了尝试性的探索和可行性分析,将3D打印技术在color trim,内饰设计,外饰设计中基于其技术特性进行方案探索。同时受到3D打印技术的影响,发现设计软件和设计方法变得更加多样化,可以利用参数化的设计方法,通过Paneling tools,grasshopper等软件的学习来完成其中的肌理和表皮的造型设计。3D打印对汽车的影响主要对一体式部件的加工,骨架式的加工,表皮造型都有影响,通过这三方面的设计机会点分别应用到外饰设计、内饰设计、corlor trim设计中去。笔者在通过3D打印技术在汽车设计机会的探索中发现。3D打印和传统的生产方式相结合对现实的应用意义和实际价值,通过这个机会点去寻求新的汽车设计流程、方法、和造型语言的创新。通过外饰内饰和colortrim的三方面设计尝试。更多的探索了3D打印在汽车设计领域的应用,对3D打印在现实汽车设计中有一定的参考价值和应用价值。