一种发酵过程温度控制算法的研究与仿真*

杨雨斐,陈子珍

(1.天水长城电力自动化有限公司,甘肃天水741000;2.宁波职业技术学院海天学院,浙江宁波315800)

一种发酵过程温度控制算法的研究与仿真*

杨雨斐1,陈子珍2

(1.天水长城电力自动化有限公司,甘肃天水741000;2.宁波职业技术学院海天学院,浙江宁波315800)

摘要:针对发酵过程中温度控制存在很大滞后性、时变性和非线性等特点以及常规PID控制参数难以在线调整、对偏差同等对待、控制效果不佳等问题,结合发酵过程中温度控制环的原理和特点,提出了一种仿人模糊自适应PID温度控制策略。给出了控制器的控制算法,模拟人脑思维方式,根据误差变化情况自动调节控制参数。仿真结果表明,该方法具有适应性强、响应速度快、无超调等优点,适合于发酵过程的温度控制以及其他相关领域的过程控制。

关键词:发酵过程;PID控制;模糊自适应;仿人智能积分

2013年度浙江省高职高专院校专业带头人专业领军基金资助项目(lj2013032)

1 引言

温度控制是发酵控制过程中的一个重要环节,其控制精度直接影响到发酵的成败。但是,由于发酵过程中的温度是具有很大的滞后性、时变性和非线性的受控对象,且其变化规律因培养菌种的不同而不同,这使得其控制精度很难满足生产要求[1]。在发酵领域里,常用的温度控制方法是PID控制[2],其算法简单、参数调整方便、控制精度高。但是,PID算法只有在系统模型参数为非时变的情况下才能取得理想的效果。

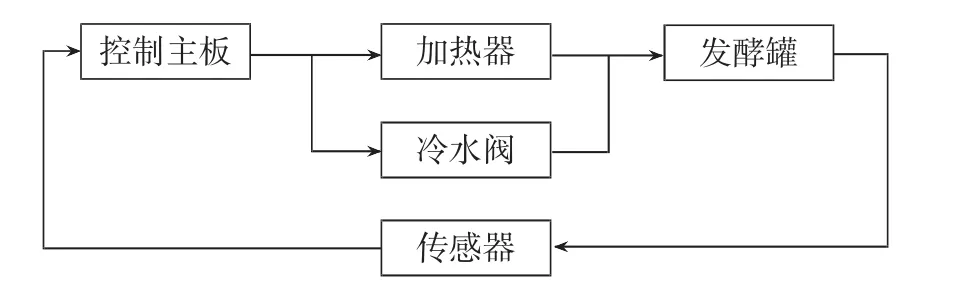

近年来,出现了一些基于其他控制理论(如模糊控制理论[3]、仿人智能控制理论[4-5]等)的新的控制方法。模糊控制无需建立被控对象的数学模型,对被控对象的时滞、非线性和时变性具有一定的适应能力,鲁棒性好[6]。仿人智能控制具有不依赖数学模型,对系统参数不敏感,鲁棒性和抗干扰性强等优点[7]。但两者又各有不足,如模糊控制消除静态误差的性能比较差,难以达到较高的控制精度。本文在多种控制理论的基础上,提出了一种如图1所示的新温度控制策略(图1为发酵过程温度控制的基本原理框图),仿真结果表明该方法在控制效果上明显优于原有的PID控制。

图1 发酵过程温度控制的基本原理框图

如图1所示,罐内温度通过温度传感器传递到控制器,控制器根据控制算法进行计算,输出控制指令控制加热器或冷水阀的打开和关闭,实现对罐内温度的控制。由发酵温度控制环节的工作过程可以看出,发酵过程的温度控制就是通过给定阙值,然后根据检测元件检测到的当前值与给定值进行比较,再通过控制算法进行计算,确定调节的程度,并将调节程度转化为加热器或者冷水阀的开度或打开时间,从而达到对温度调节的目的。

2 仿人模糊自适应PID控制器设计

2.1仿人智能控制[4]、[8]

仿人智能控制器的算法最初由重庆大学周其鉴教授等人提出,1983年在国际上正式发表。李祖枢等人逐步构建了仿人智能控制的基本理论体系和较系统的设计方法,并在许多实际应用中获得成功。仿人智能控制的基本方法是直接根据人的控制经验、技巧和各种直觉推理逻辑进行测辨、概括和总结,将其编制成各种简单实用、精度高、能实时远行的控制算法,并直接应用于实际控制系统。这种控制算法,以模仿人对控制对象的观察、记忆、决策等智能作为基础,根据被调量、偏差以及偏差的变化趋势来确定控制策略。本文根据发酵过程温度变化的特点,结合模糊自适应原理,设计一种仿人智能积分控制算法,并对发酵过程进行仿真实验。

2.2温度控制过程中的误差变化分析

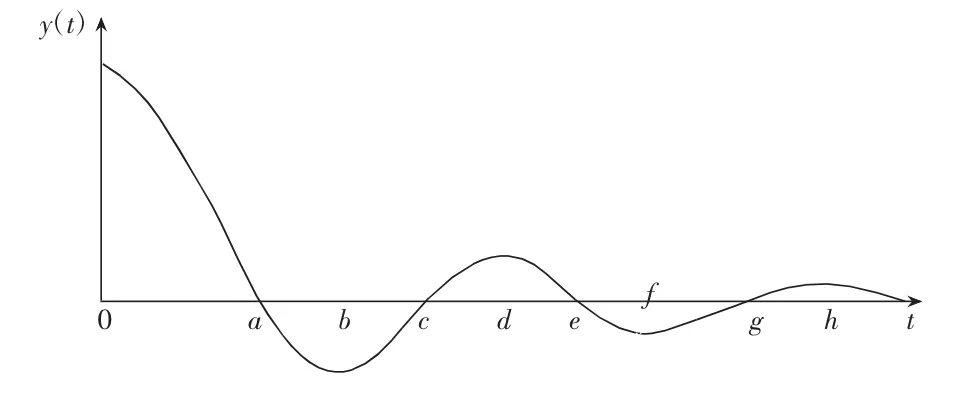

温度控制过程中的误差变化如图2所示。0a段为系统从静态到动态的转变过程,误差变化较大;当误差逐渐减小至零时,由于惯性,此时系统误差并不能停止变化,而是向ab方向变化,出现了超调,但因为控制作用的存在,系统并不可能无限制地超调下去,当误差绝对值达到负向的最大值后,将改变方向,逐步向误差绝对值减小的方向趋近,进入bc段;随后,将再次因为惯性的原因出现回调,进入cd段;再在控制作用下向误差减小方向靠近,即de段。整个误差的变化将在零坐标周围上下波动,误差绝对值将逐渐趋于零。

图2 温度控制过程的误差变化趋势

由此可以看出,理想的温度控制效果就是用最短的时间使系统从静态向动态转化并在系统即将出现超调和回调的时候及早抑制,以便在误差允许的范围内最大程度地避免超调和回调。

2.3 kp、ki和kd的模糊自适应原理[9-10]

模糊控制是利用模糊集合理论将专家知识或操作人员经验形成语言规则直接转化为自动控制策略。其设计不依靠对象精确数学模型,而是利用语言模型进行设计和修正的控制算法。其控制规则一般有如下形式:

if(偏差为Ei,偏差变化率为ECi)then(控制量为ui)(i=1,2,3,…)(1)根据温度控制过程中的误差变化规律,引入误差Ei、误差变化率ECi,将温度控制过程中的参数自调节定为粗调和细调两个阶段。在粗调阶段,取论域为[-4,-2,0,1,2],模糊集划分为{负大,负小,零,正小,正大},记为{NB,NS,ZO,PS,PB},隶属函数使用三角形,运用模糊规则对kp、ki和kd进行粗调。有时,根据不同的温度控制阶段,将参数进行相应的粗调之后,并不能达到相应的控制目的,这时就需要在此基础上根据误差变化率的变化情况再做相应的细调,以加强控制效果。其控制规则如下:

(1)if(Ei>0 and ECi<0 and Ei<ε and ECi<0)then(减小kp和kd,增大ki)(0a段)

(2)if(Ei<0 and ECi<0 and ECi<0)then()(ab段)

(3)if(Ei<0 and ECi>0 and ECi>0)then(减小kp,ki和kd)(bc段)

(4)if(Ei>0 and ECi>0 and ECi>0)then(增大kp,ki不变,减小kd)(cd段)

(5)if(Ei>0 and ECi<0 and ECi<0)then(kp和ki不变,减小kd)(de段)(2)

其中,粗调阶段的参数调节幅度比细调阶段的参数调节幅度要大得多。以上算法体现了在不同的变化阶段采用不同的系统参数,调整不同阶段的输出特性。

2.4仿人智能积分控制算法设计

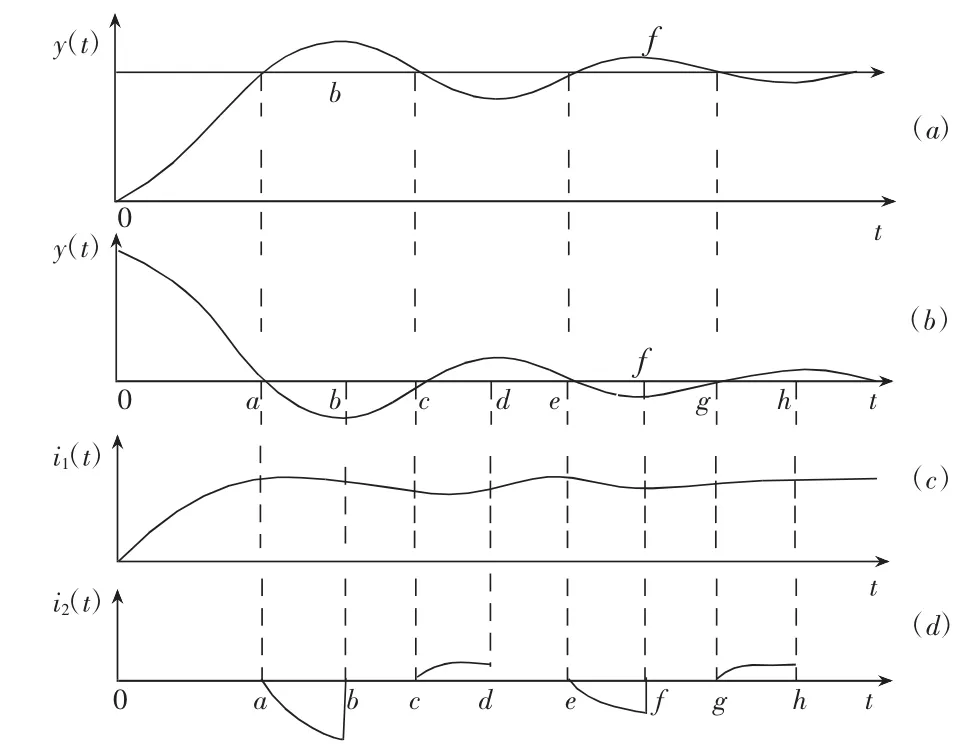

仿人智能积分曲线如图3所示。(a)为温度控制过程中的温度曲线,(b)为误差变化曲线,(c)为温度控制过程中常规的积分曲线[10-11]。

图3 仿人智能积分曲线

从图3中可以看出,在ab段,系统处于超调阶段,误差绝对值在增加,此阶段应该加入负的积分作用,但是从积分曲线可以看出,由于前一段的积分时间较长,积分较大,很难被ab段的负向积分抵消而改变符号,相当于加入了一个正向积分;在bc段,误差处于减小阶段,系统可以利用惯性向设定值靠近,为了避免系统出现回调,此阶段并不适宜加入积分作用;在cd段,系统出现回调,此时应加入一个正向积分以减少回调;在de段,并不需要加入积分作用。因此,在温度控制过程中应加入如图3(d)所示的积分曲线。

从理论上讲,如果根据不同的控制阶段采用不同的积分方式,对控制性能的提高将有很大的帮助。引入仿人智能j积分理论,结合温度控制特点,设计仿人智能积分算法规则如下:

(1)if(E·iECi>0∪ECi= 0∩Ei≠0)then(对误差积分)

(2)if(E·iECi<0∪Ei= 0)then(不对误差积分)(3)

当设定值与实际值相差较大时,积分作用并不能对系统的调节起到很大的作用。积分时间长容易造成积分饱和,降低控制质量。因此,为了缩短调节时间,提高系统的反应速度,设定区域[-δ,δ](δ>0)为“积分切入区”,当误差进入积分切入区时,才对误差进行积分,否则,不进行积分。

但是,在工业控制过程中,控制精度并不是越高越好。过高的控制精度一方面会造成系统动作过于频繁,另一方面会导致控制难度增加。因此,在允许的精度范围内,设定非动作区域[-α,α](α>0∩α<δ),当误差进入该区域范围时,系统将不动作,维持现有的控制效果。

综上所述,所设计的仿人模糊自适应控制算法如下:

(1)if(E·iECi>0∪ECi= 0∩Ei≠0∩Ei≥α∩Ei≤δ)then(对误差积分)

(2)if(E·iECi<0∪Ei= 0)then(不对误差积分)(4)

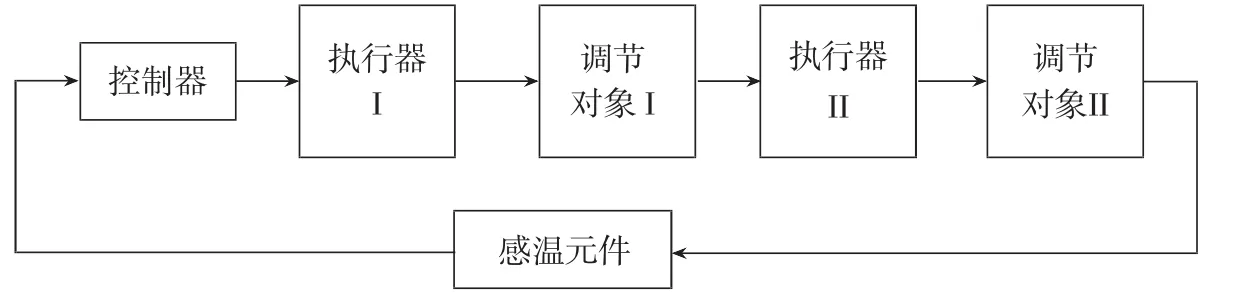

图4 发酵过程中温度控制环的数学模型

3 发酵过程建模与仿真

3.1发酵过程中温度控制环的数学模型

将冷水阀和热水阀视为执行器I,夹套以及夹套内的传热介质视为调节对象I,罐体视为执行器II,罐内介质视为调节对象II,则发酵过程中的温度环可以简化成如图4的形式。

假设加热器和冷水阀的功率相同,并且无能量消耗,夹套内传热介质的热交换速率恒定,夹套内的传热介质传递给罐内的热量全部被罐体和罐内介质吸收,无热量消耗,则执行器I可视为一比例环节,调节对象I可视为一惯性+延迟环节,执行器II可视为一比例环节,调节对象II可视为一延迟环节,其发酵控制中温度环的传递函数为:

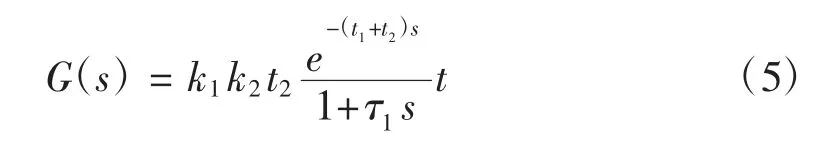

式中:k1为执行器I的比例系数;k2为执行器Ⅱ的比例系数;t1为调节对象I的纯滞后时间;t2为调节对象II的纯滞后时间;τ1为调节对象I的惯性时间常数。

3.2仿真效果与分析

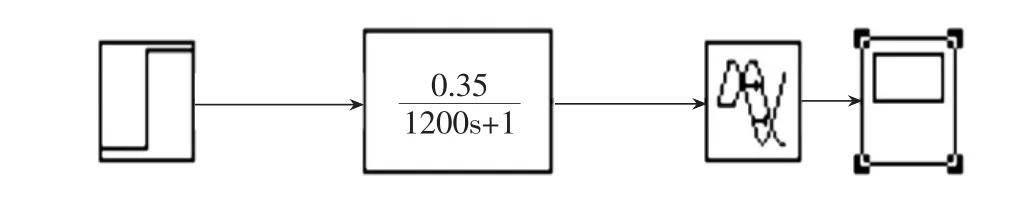

仿真模型框图如图5所示:

图5 仿真模型框图

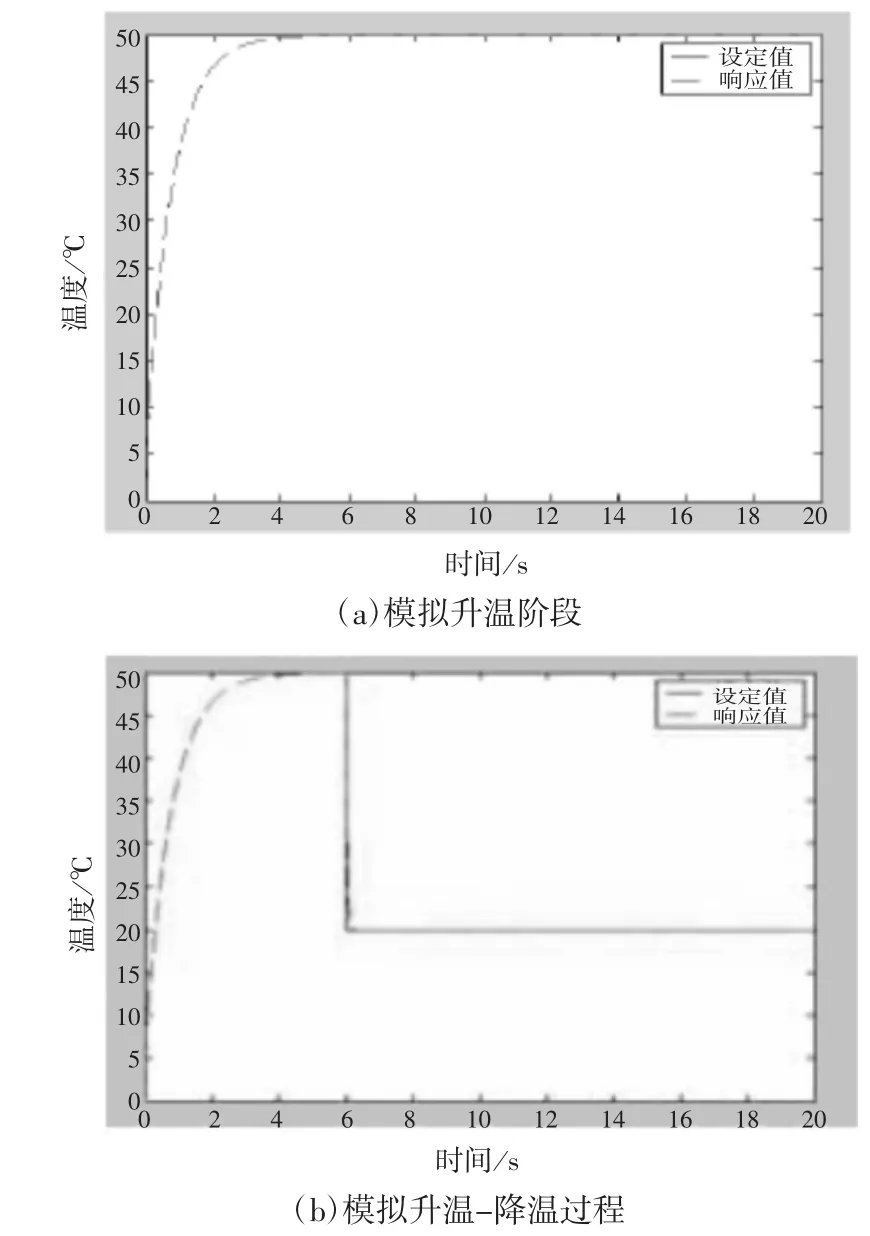

取k1k2=0.35,t1=600s,t2=40s,τ1=1200s,仿真时间为20s,采用ode45方式求解连续方程,输入信号为阶跃信号,则得仿真效果图如图6所示。

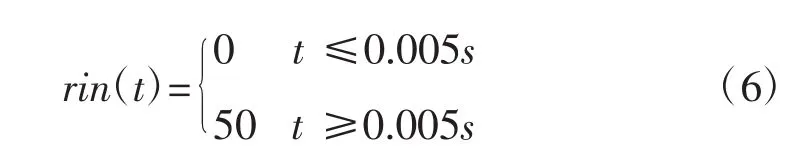

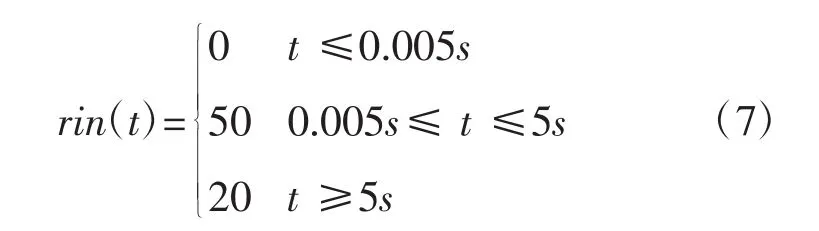

图6(a)为模拟升温控制曲线,输入方程为:

图6(b)为模拟升温—降温过程控制曲线,输入方程为:

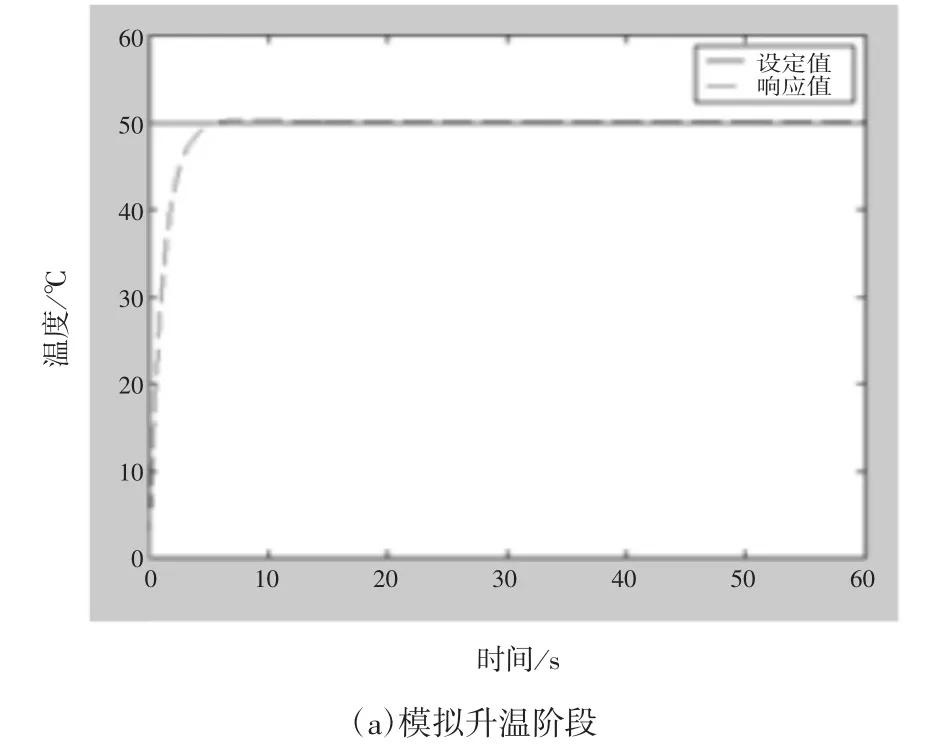

由图6可以看出,在升温阶段,系统的调节时间是5s,上升迅速,并且在接近设定值时速度自动减缓,无超调;在升温降温过程中,系统的上升时间是5s,下降时间不到1s,系统无超调和回调。采用同样的系统和同样的输入信号,取kp=3000,ki=600,kd=6,则采用传统的PID控制所得到的控制曲线如图7所示。

图6 仿人模糊自适应PID温度控制仿真曲线

在图7(a)中,系统调节时间为6.5s,系统超调≤0.3;而在图7(b)中,系统的上升时间是6.5s,下降时间是4s,系统超调量≤0.3,系统回调量≤0.2。

仿真结果表明,仿人模糊自适应PID控制器体现了人工智能控制思想,能够适时地对控制器参数进行调整和引入积分控制,能够改善系统的稳态与动态品质。当控制对象的参数发生变化时,仿人模糊自适应PID控制方式的控制效果明显优于直接PID控制。

图7 PID温度控制仿真曲线

4 结束语

自动控制的目的在于将误差逐步降低,直至趋近于零。本文所提出的仿人模糊自适应PID控制策略和所给出的控制算法及所设计的控制器,能够较好地模拟人脑的思维方式,并能根据误差的变化情况自动调节控制参数,能够取得良好的控制效果。仿真结果表明,该方法具有适应性强、响应速度快和无超调等优点,适合于发酵过程的温度控制以及其他相关领域的过程控制。

参考文献:

[1]陈明忠,嵇晓辅,蔡佳.基于神经网络逆的赖氨酸发酵过程解耦控制系统的实现[J].微计算机信息,2012,28(9):93-95.

[2]王再英,金晶.保持型仿人PID在温度控制中的应用[J].化工自动化及仪表,2010,37(12):35-37.

[3]张华光,何希勤.模糊自适应控制理论及其应用[M].北京:北京航空航天大学出版社,2002.

[4]李祖枢,涂亚庆.仿人智能控制[M].北京:国防工业出版社,2003.

[5]郭晨.智能控制原理及应用[M].大连:大连海事大学出版社,1998.

[6]张泾周,杨伟静,张安祥.模糊自适应PID控制的研究及应用仿真[J].计算机仿真,2009,26(9):132-135.

[7]靳大为,胡准庆.一种新型仿人智能模糊混合控制器的研究[J].微计算机信息,2005,21(9):14-16.

[8]汤士华,李一平,李硕.一种新的仿人控制方法研究[J].信息与控制,2005,34(3):360-364.

[9]郝晓弘,杜旭红,王永奇.模糊自适应PID控制的双闭环风压调节系统[J].自动化仪表,2012,30(10):34-38.

[10]苏玉刚,张邦礼.仿人智能模糊控制器及其仿真分析[J].重庆大学学报(自然科学版),2002,25(4):57-62.

[11]吴晓蓓.仿人智能控制算法研究[D].南京理工大学,2002.

中图分类号:TP273

文献标识码:A

文章编号:1005—7277(2015)04—0017—05

基金项目:*国家自然科学基金资助项目(60974119);

作者简介:杨雨斐(1970-),男,汉族,天水长城电力自动化有限公司工程师,硕士研究生,主要研究方向为自动控制技术及其应用。

收稿日期:2015-03-11

Study and simulation on fermentation temperature control algorithm

YANG Yu-fei1,CHEN Zi-zhen2

(1.Tianshui Great Wall Electric Power Automation Co.,Ltd.,Tianshui 741000,China;

2.Haitian Institute,Ningbo Polytechnic College,Ningbo 315800,China)

Abstract:Aiming at the features of time lag,the time-varying and non-linearity in temperature control during fermentation,the problems existing in conventional PID control and the difficulty of parameters adjustment,and according to the principles and characteristics of temperature control in fermentation,the human brain simulation fuzzy adaptive PID temperature control strategy is put forward.The control algorithms and the designed controllers are given.It can simulate the human brain and automatic adjust the control parameters based on the error varieties.The simulation results show that this method has advantages of wide-adaptation,quick-response and no-overshoot,and can be applied in fermentation temperature control and the other relevant control.

Key words:fermentationprocess;PIDcontrol;fuzzyself-adaptivecontrol;humanbrainsimulationintelligentintegral