荷载箱安装技术要点及改进方法

——基于自平衡法静载试验

郝世龙

(福建省建筑科学研究院 福建省绿色建筑技术重点实验室 福建福州 350025)

荷载箱安装技术要点及改进方法

——基于自平衡法静载试验

郝世龙

(福建省建筑科学研究院福建省绿色建筑技术重点实验室福建福州350025)

福建省的单桩竖向抗压静载试验荷载越来越大,引起诸多问题,自平衡法静载试验可解决传统静载试验的困境。文章介绍了自平衡法静载试验原理,并结合桩基检测实践,系统总结了荷载箱安装技术要点、常见问题、可能导致的问题及规避解决的措施,最后提出了一种改进荷载箱安装的方法。

自平衡法静载试验;荷载箱;安装技术要点;整体内嵌法

0 引言

福建省的桩基检测实践表明,本地区的灌注桩的单桩竖向抗压静载试验的荷载越来越大。传统的堆载法和锚桩法静载试验是业内公认可靠的检测方法,但近年来福州地区25 000kN以上的大吨位的检测项目越来越多,传统堆载法和锚桩法的弊端逐渐呈现出来:

(1)危险性高,福建省特别是沿海一带淤泥层分布广泛,场地松软或不平整可能导致提供反力的压重平台歪斜甚至倾覆;

(2)易受场地限制,不适用于位于狭小空间、坡地、坑底及场地边缘的桩;

(3)费时费力,需要专门处理桩头,需要数千吨混凝土块进出场、安装及转场;

(4)费用高,配重进出场、大型压重平台定制、平台地基处理及额外的锚桩施工费用都很高。

2014年福建省发布并实施了地方标准《基桩竖向承载力自平衡法静载试验技术规程》(DBJ/T13-183-2014)[1],为解决本地区静载试验难题提出了可靠的解决办法和依据。自平衡法静载试验,最早由日本学者中山和藤关提出,美国的Osterberg教授做了相关研究并于1989年开发了Osterberg试桩法[2],在国内由东南大学土木工程学院龚维明[3-4]等人于1996年引进做了实用化研究并命名为“自平衡试桩法”(福建省内一般称“自平衡法静载试验”)。自平衡法静载试验由于不需要堆载法压重平台或者锚桩反力系统,从根本上解决了上述问题,能够适用各种试验场地,能适用于各种吨位的桩,试验安全方便,费用低廉,试验后仍可做工程桩使用[2]。可以预见,自平衡法静载试验将在我省得到广泛的运用。

1 自平衡法静载试验的原理

1.1自平衡法静载试验装置

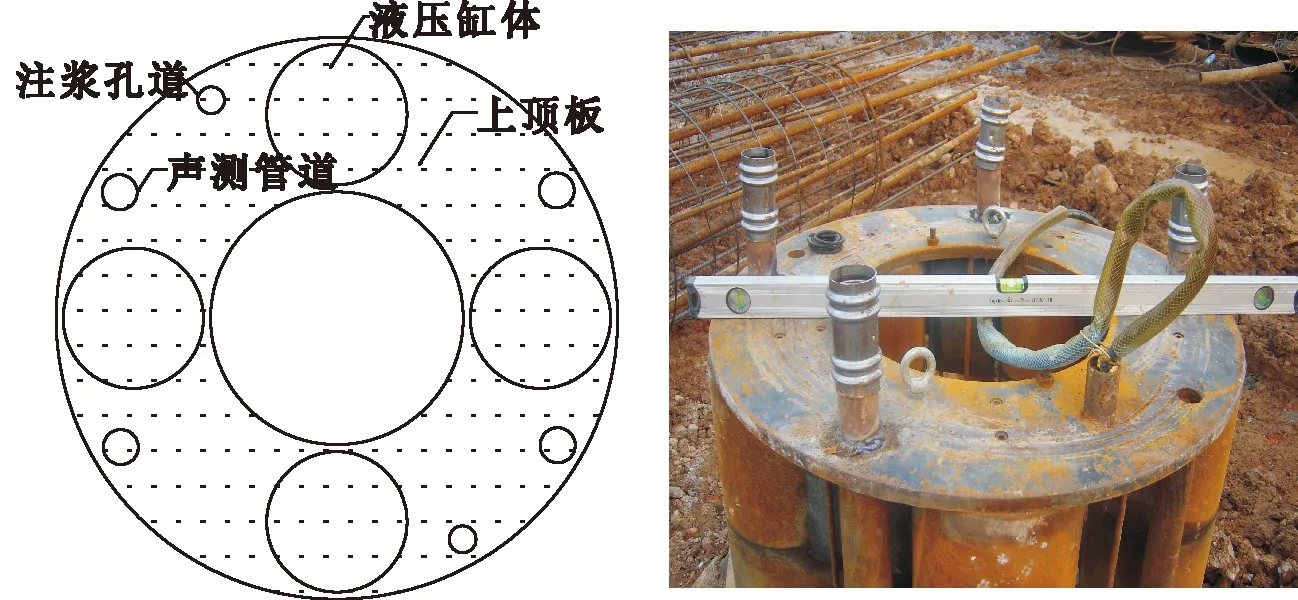

自平衡法静载试验是将一种特制的加载设备——荷载箱,与钢筋笼相接,埋入桩的指定位置,由高压油泵通过高压油管向荷载箱充油而加载,如图1所示。其中荷载箱是关键设备,主要由液压缸体、液压管路、上盖板和下盖板组成,测试时通过液压泵给荷载箱加压,数个液压缸体同步加压保证加压均匀。整体呈环状,数个液压缸体就分布在环状空间。荷载箱外径一般等于或略小于钢筋笼的外径,内径一般在400mm左右,可通过导管以便于混凝土灌注作业,如图2所示。荷载箱安装在钢筋笼特定位置上,随钢筋笼一起下放。

图1 桩基自平衡测试系统

图2 荷载箱示意图及实物图

1.2自平衡法静载试验机理及数据转换

与传统的静载试验不同,自平衡法基本工作原理是把荷载箱安装在一个平衡点,依靠上部桩身的摩擦力与下部桩身的摩擦力及端阻力相平衡来维持加载。因此试验会得到向上和向下两条荷载位移(Q-s)曲线。根据向上及向下的Q-s、s-lgt曲线可分别求得上段桩及下段桩的极限承载力。

图3 自平衡法静载试验典型Q-s曲线

可按下式计算单桩竖向抗压极限承载力[1]:

(1)

式中:Qu——的单桩竖向抗压极限承载力(kN);

Qsu——上段桩的竖向抗拔极限承载力(kN);

Qxu——下段桩的竖向抗压极限承载力(kN);

Wp——荷载箱上部桩自重(kN);

Wl——桩顶堆载的有效重量(kN);

γ——试桩的向下、向上摩阻力转换系数。

根据荷载箱上部土的类型确定:粘性土、粉土γ=0.8;砂土γ=0.7;岩石γ=1,若上部有不同类型的土层,按土层厚度加权取平均值。转换系数有条件时应根据实际情况确定。

桩顶沉降是根据等效转换法,将自平衡法静载试验获得的向上、向下两条Q-s曲线等效转换为相应传统静载试验的一条Q-s曲线:

s=sx+Δs

(2)

式中:s——与等效桩顶荷载Q对应的桩顶位移;

sx——下段桩的桩顶位移;

△s——上段桩的桩身压缩量,△s的计算参照《基桩竖向承载力自平衡法静载试验技术规程》(DBJ/T13-183-2014)。

2 荷载箱安装技术要点及改进方法

2.1安装技术要点

荷载箱是自平衡法静载试验的核心设备且价值较高,其安装的质量直接关系到试验成功与否,因此应引起重视。以下是基于自平衡法静载试验检测实践总结出的技术要点。

2.1.1位移护管与荷载箱之间的安装

(1)位移护管(兼作声测管)、注浆管均应从荷载箱预留孔道穿过,如绑扎在钢筋笼外侧则使得钢筋笼外径偏大,可能剐蹭孔壁导致孔底沉渣增多甚至钢筋笼下放困难。

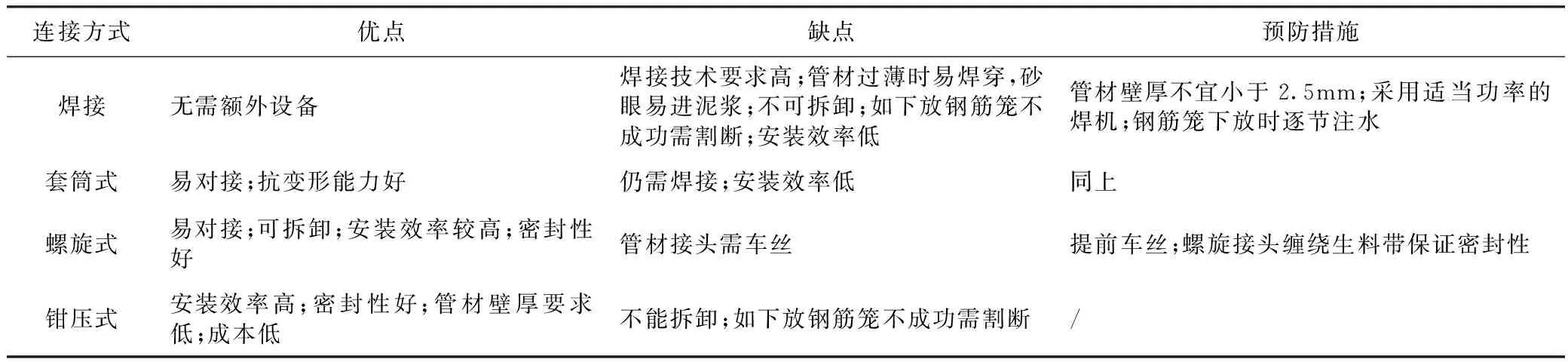

(2)须保证位移护管接头的密封性,目前有焊接、套筒式、螺旋式及钳压式4种常用连接方式(图4),几种连接方式优缺点对比如表1。宜优先采用钳压式和螺旋式连接。实践发现采用钳压式与螺旋式时安装迅速,密封性好,试验顺利;而焊接式费时费力、密封性差,曾出现过因泥浆及水泥浆沉淀凝结导致无法安装电动位移丝的情况,影响位移观测,或电动位移丝试验后无法取出。

(3)钢筋笼边下放边向位移护管注水,以消除管内外压力差,禁止采取钢筋笼完全下放后一次性注水的方式。

(4)位移护管需高出地面(水面)不小于30cm,并封口,以防流入泥浆、水泥浆等堵塞管道,可用专门的橡胶塞或铁片焊接封口。

表1 位移护管连接方式对比

(a)套筒式 (b)螺旋式

(c)钳压式图4 移护管接头

图5 喇叭筋与荷载箱链接大样图

2.1.2荷载箱与钢筋笼之间的安装

(1)荷载箱上下板面与主筋的焊接采取满焊,焊接时尽量远离液压缸体,以防损伤液压缸。

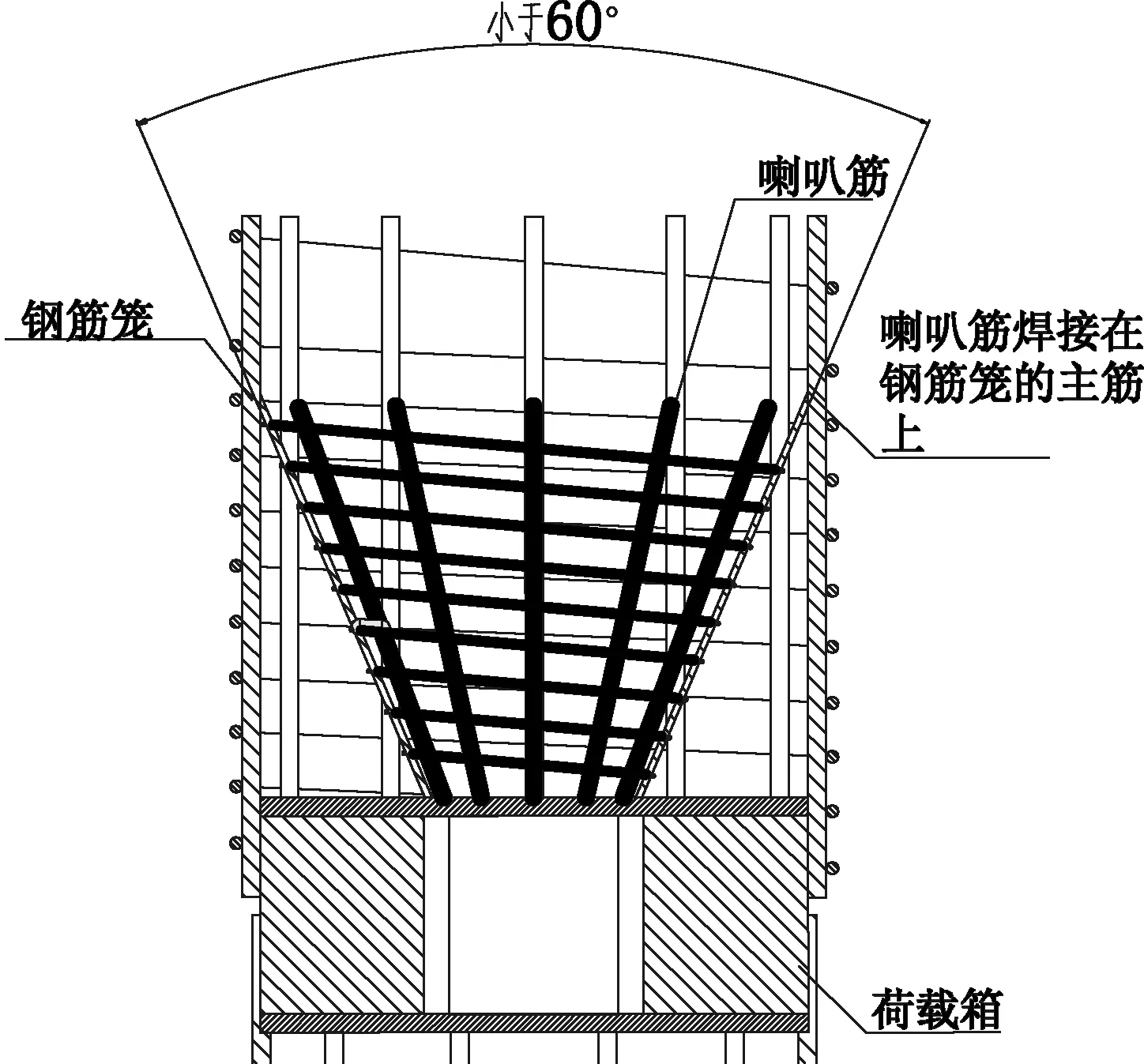

(2)荷载箱顶板、底板与钢筋笼之间应设喇叭筋(又称导向筋),数量同主筋数量,直径不宜小于16mm,宜采用光圆钢筋。喇叭筋设置目的有以下3点:一是便于清底导管和灌注混凝土的导管顺利通过荷载箱环状空间,起导向作用;二是加强钢筋笼与荷载箱的连接,防止钢筋笼与荷载箱起吊时变形;三是便于灌注混凝土的导管拔出,以防底管接头卡在荷载箱底板环状空间边缘。喇叭筋与荷载箱链接大样图,见图5。

(3)应控制荷载箱安装的水平度不超过5‰。下段桩越长,水平度控制应更严格。安装前后随时用水平尺检查安装效果。

2.1.3高压油管的安装

(1)高压油管自下而上层层绑扎在钢筋笼内侧一根主筋上,一米一扎,靠近荷载箱位置应加密绑扎。如绑扎在钢筋笼外侧,则下放时桩孔嵌岩段侧壁可能会挤压刮伤油管,如遇孔斜尤为严重。

(2)高压油管和应力计导线(若有)的长度均应超过地面5m~10m。下放钢筋笼完毕后,将高压油管和应力计导线整齐绑扎在高出地面的主筋或位移护管上,防止落入泥浆、水泥浮浆中。桩头设明显警示标志,防止受挖机、旋挖钻机等大型机械碾压。

2.2改进方法——整体内嵌式

荷载箱与钢筋笼的安装多采用图6(a)的方式,即提前制作上、下段桩的钢筋笼,先将下段桩的钢筋笼后吊起并与荷载箱底板焊接,再将荷载箱与下段桩钢筋笼放置于孔口,最后将上段桩的钢筋笼吊起并与荷载箱顶板焊接。钢筋横断面与荷载箱顶板、底板接触。此种安装方式需要钢筋笼在悬吊状态下与荷载箱对接,且孔口条件施工较差,荷载箱与钢筋笼均易歪斜,水平度难以保证,经常会发生上、下段桩的钢筋笼轴线不重合的现象,进而导致钢筋笼下放困难。

本文提出一种荷载箱安装的改进方法,安装步骤如下:

(1)钢筋笼底笼加工制作时仍按原设计下料,无需分割成上、下段桩两节;

(2)在加劲筋上安装二分之一圆周的主筋,形成半圆周的钢筋笼,如图6(b)所示;

(3)将荷载箱侧放吊入钢筋笼中放置于预先计算好的平衡点,调整水平度;

(4)安装剩余二分之一的主筋、喇叭筋及位移护管;

(5)将底笼与荷载箱整体吊起,切断荷载箱顶板与底板之间的钢筋,如图6(c)。切割时应采取乙炔气焊切割或机械切割,不得采用电焊烧断的方式,否则可能会对液压缸体造成热损伤,影响加载。

如荷载箱外径略大于钢筋笼内径,可在荷载箱顶板底板边缘预留凹槽,以便主筋定位安装。

这种安装方式有3个优点:一是钢筋笼半圆周的形状十分有利于荷载箱安装及水平度控制;二是钢筋笼将荷载箱包裹于内部,二者形成一个整体,起吊时钢筋笼不易变形;三是利用了钢筋笼加工平台,便于操作,降低了劳动强度,节省吊车台班。

(a)传统安装方式 (b)整体内嵌法 (c)整体内嵌法安装后主筋切断

图6两种荷载箱与钢筋笼连接方式

3 结论

本文基于自平衡法检测实践,总结出一套系统的荷载箱安装技术要点,并提出了改进方法。

(1)荷载箱的安装是自平衡法静载试验的关键步骤,直接关系到试验成功与否。

(2)荷载箱与钢筋笼的安装宜采用整体内嵌的方式,安装迅速,钢筋笼不易变形,钢筋笼下放顺利。

(3)位移护管与荷载箱的安装宜采用钳压式与螺旋式,安装迅速,密封性好,而焊接式安装效率低且密封性差,有可能堵管,应尽量避免采用。

[1]福建省建筑科学研究院.DBJ/T13—2014基桩竖向承载力自平衡法静载试验技术规程[S].2014.

[2]OSTERBERG J.New Device for Load Testing Driven Piles and Drilled Shaft Separates Friction and End Bearing[J].Piling and Deep Foundations.1989: 421-427.

[3]龚维明.桩承载力自平衡测试理论与实践[J].建筑结构学报,2002,23(1):82-88.

[4]江苏省技术监督局,江苏省建设委员会.DB32/T291—1999桩承载力自平衡测试技术规程[S].1999.

Technical points and improvement method in load cell installation-Based on the static loading test of self-balanced method

HAO Shilong

(Fujian Academy of Building Researshing,Fujian Green Building Technology Key Laboratory,Fuzhou 350025)

Ultimate load of static loading test of the single pile in Fujian province is increasing,and it brings many problems. The static load test of self-balancing method can solve the actual difficulty of traditional static loading test. The paper introduces the principle of the static load test of self-balancing method. Based on practical pile foundation detection,the paper summarized technical points in load cell installation,consequences of common problems and solutions. Finally a kind of improved method for load cell installation is put forward.

Static loading test of self-balanced method;Load cell;Technical points in installation;Integrated and embedded method

郝世龙(1989.5-),男,助理工程师。

E-mail:hsl1989@126.com

2016-05-04

TU413.4

A

1004-6135(2016)08-0075-04