裂纹检出概率对飞机结构维修间隔影响的研究*

余 芬,李 哲,张 军,张伟刚

(中国民航大学 航空工程学院,天津 300300)

裂纹检出概率对飞机结构维修间隔影响的研究*

余 芬,李 哲,张 军,张伟刚

(中国民航大学 航空工程学院,天津 300300)

针对飞机结构裂纹检测的不完备性,考虑到疲劳裂纹具有时间延迟的特性,对Goranson模型进行改进,提出了基于时间的裂纹检出概率模型。并在此基础上建立了以复检间隔和首检间隔系数为变量,单位时间维修成本最小为目标函数的飞机结构维修间隔优化模型。通过裂纹检出概率模型中参数的变化对优化模型进行仿真计算,分析了裂纹检查概率对飞机结构维修间隔优化结果的影响情况,结果显示裂纹检出概率对维修间隔有显著的影响,其变化趋势与实际情况相符,表明提出的裂纹检出概率模型能够有效地应用于飞机结构维修间隔的优化与确定。

裂纹检出概率;飞机结构;维修间隔;时间延迟

0 引言

面对民用航空市场日趋激烈的竞争现状,在保证安全的前提下如何有效的控制维修成本,是各航空公司关注的焦点。飞机结构维修是飞机维护中的重要组成部分,在对飞机结构进行检测时维修间隔过大,将难以保证结构的可靠性与安全性,维修间隔过小将增加航空公司的维修成本。因此通过对飞机结构维修间隔的优化能有效降低飞机维修成本,减少飞机停机时间提高飞机的使用率。

从当前研究来看,以可靠性为中心的飞机结构维修间隔优化的研究中,Branco D D C[1]将飞机结构维修间隔调与维护计划结合进行优化。Y-T.(Justin)Wu等[2]提出了一种新的基于强度条件抽样方法,建立了检测间隔确定模型。Chen X等[3]针对飞机复合材料结构最常见损伤、凹痕进行分析建模,并以维修成本最小对复合材料结构检查间隔进行优化。国内学者袁锴等[4]引入延迟时间模型,以最小维修成本为目标函数建立了飞机结构检测间隔计算模型。柏文华等[5]对具有延迟特性的民机部件进行了分析,建立了视情维修间隔优化模型。蔡景等[6-7]提出了采用不等间隔的检测策略,以最小维修费用率为目标函数建立了飞机结构维修优化模型。上述研究在建立维修间隔优化模型时都考虑到了检测的不完备性,文献[1-3]对飞机结构裂纹检出概率做了深入的研究,提出了以裂纹尺寸作为参数的裂纹检出概率模型,并就不同的模型进行了对比,然而检出概率模型中将裂纹尺寸作为裂纹检出概率模型的参数,给维修间隔的优化模型引入过多的参数增加模型的复杂性。文献[4-5]在维修间隔模型中引入了常数作为裂纹的检出概率,而将裂纹检出概率视为一个定值,与实际过程中裂纹的检出概率随时间变化不符。文献[6-7] 以检测次数描述裂纹的检出概率,既降低了模型的复杂性同时也考虑了裂纹检出概率变化的特点,但该方法忽略了裂纹在早期的时候,其检出概率基本与检测次数无关的情况。

本文从飞机结构维修间隔优化模型出发,针对飞机结构裂纹检测的不完备性,结合疲劳裂纹的时间延迟特性,提出了基于时间的飞机结构裂纹检出概率的数学模型。通过对优化模型的仿真计算,探讨了裂纹检出概率对优化结果的影响情况,为航空公司制定飞机结构维修方案提供参考。

1 飞机结构维修策略与模型假设

在实际的工程问题中,许多金属零部件、结构件的失效并不是突然发生的,往往会经历一个性能退化的过程,如疲劳裂纹、磨损等。只有当这些缺陷发展到一定程度时才会引起零部件的失效,延迟时间是指裂纹从初始裂纹发生到进一步恶化成为临界裂纹所经历的时间。具有故障延迟特点的系统可以将其状态分为3种:正常状态s1、潜在故障状态s2和功能故障状态s3[8]。

如图1所示,设正常状态向潜在故障状态转化的时刻为μ,潜在故障状态向功能故障状态转化的时刻为t,若ν为延迟时间,则t=μ+ν。

根据MSG-3逻辑方法飞机结构主要采取定期检查的视情维修策略,即对飞机结构进行定期检测,发现潜在故障并对其进行维修,从而预防功能性故障的发生。因此采用首次检查与重复检查的维修策略:

(1)飞机结构工作到首检间隔Tt时对其进行首次检查,首检过后则以T(单位:飞行小时)为周期对其进行重复检查。为方便建模和仿真计算设k为首检间隔系数,令Tt为复检间隔T的k倍,即Tt=k·T(k=1,2,3,4……);

(2)若检查时发现飞机结构处于潜在故障就进行预防性维修,否则继续工作直到下一次检查;

(3)若飞机结构处于功能故障状态时对其进行修复性维修。

为了方便建模、降低模型的复杂程度,建模时对飞机结构以及结构检测过程做如下假设:

(1)飞机结构处于功能故障状态时的检测是完备的;若飞机结构处于功能故障状态,该结构能够正常工作到下一次检查;

(2)飞机结构处于潜在故障状态时的检测是不完备的,但在正常状态时不会发生故障虚报;

(3)检查时若发现飞机结构处于潜在故障状态或功能故障状态,维修后均使飞机结构恢复如新;

(4)假设飞机结构潜在故障发生时间μ的概率密度函数和累计分布函数分别为g(μ)和G(μ),潜在故障到功能故障的延迟时间ν的概率密度函数和累计分布函数分别为f(ν)和F(ν),且μ和ν是相互独立的。

2 裂纹检出概率模型

目前针对检出概率的研究,许多学者给出了一些实用的经验模型,如Ichikawa模型[9]、Urabe模型[10]、Silk模型[11]、Goranson模型[12]和Jiao模型[13]等。其中Goranson模型中不但考虑了设备对缺陷识别的极限尺寸,而且模型中参数相对较少运用其建模时能够有效降低模型的复杂性,被广泛应用于无损检测领域。其模型如下:

(1)

式中,a表示被检测缺陷的尺寸;ad为设备可识别的缺陷最小尺寸;λ为尺度参数,β为形状参数。

Goranson模型中裂纹的检出概率是以裂纹的尺寸作为参数来描述的,然而在飞机结构检测过程时往往侧重于能否将裂纹准确地识别出来,其次在维修间隔建模中多以时间作为变量,难以将其直接应用于维修间隔优化模型中,由于时间延迟理论可知裂纹的尺寸与时间存在一定的函数关系,故可以用时间作为变量来表示裂纹检出概率。

为了后续仿真过程中便于对裂纹检出概率的变化对维修间隔优化结果影响的分析和讨论,对裂纹检出概率模型中的尺度参数、形状参数分别引入2个不同的影响参数τ和ρ,对Goranson模型进行改进提出飞机结构裂纹检出概率模型:

(2)

式中,PI(t)为飞机结构裂纹检出概率;η为尺度参数,α为形状参数,尺度参数和形状参数与飞机结构材料的疲劳特性和裂纹的形状等有关;γ为位置参数,位置参数主要与飞机结构的检测环境、设备和维修人员有关,当γ<0时表示结构从裂纹产生到裂纹可被识别的最小时间,当γ>0时表示通过改善检测环境、提高设备精度和提高维修人员技术水平等使得能够提前检测到裂纹;τ为尺度参数影响参数τ∈(0,+∞);ρ为形状参数影响参数ρ∈(0,+∞)。

3 飞机结构维修优化模型

3.1 飞机结构更新过程分析

实际在对飞机结构进行首次检测时飞机结构有可能已经处于潜在故障状态,也有可能还处于正常状态;当复检开始后由于检测的不完备性,检测时可能刚好到潜在故障,也有可能没有检测出潜在故障使得结构进入功能故障。因此将飞机结构检测更新过程分如下几种情况进行讨论。

3.1.1 潜在故障发生在首检之后

设飞机结构由正常状态s1向潜在故障状态s2转移的时刻μ∈((k+i-1)T,(k+i)T)。

(1)飞机结构在时刻t∈(k+i-1)T,(k+i)T进入功能故障状态,该情况下发生概率P1为:

(3)

更新周期的期望长度T1为:

(4)

功能故障发生时刻到下一次检测的期望时间Tu1为:

(5)

(2)复检开始后在时刻(k+i+m)T(m=0,1…n-1)均以概率1-PI(mT)漏检,直到时刻(k+i+n)T时检查时发现飞机结构的潜在故障状态。该情况下发生概率P2为:

(6)

式中:PI(mT)为mT时刻的检出概率,同下。

(3)复检时在(k+i+m)T(m=0,1…n-1)时刻均以概率1-PI(mT)漏检,以致还没有到下一次检查就进入功能故障状态,设转移时刻t∈((k+i+n-1)T,(k+i+n)T]。该情况下发生的概率P3为:

(7)

更新寿命的期望T3为:

(8)

结构功能故障发生时刻到下一次检查的期望时间Tu3为:

(9)

3.1.2 潜在故障发生在首检之前

设飞机结构由正常状态s1向潜在故障状态s2转移的时刻μ∈(0,kT]。

(1)首检期内飞机结构已经发展成功能故障t∈(0,kT]其中μ≤t。该情况发生的概率P4为:

(10)

更新寿命的期望T4为:

(11)

结构功能故障发生时刻到首次检查的期望时间Tu4为:

(12)

(2)复检时在(k+m)T(m=0,1…n-1)均以概率1-PI(mT)漏检,直到时刻(k+n)T时正确识别飞机结构处于潜在故障状态。该情况下发生的概率P5为:

(13)

(3)复检时在(k+m)T(m=0,1…n-1)时刻均以概率1-PI(mT)漏检,以致还没有到下一次检测飞机结构已经进入功能故障状态,设转移时刻t∈[(k+n-1)T,(k+n)T]。该情况发生的概率P6为:

(14)

更新寿命的期望T6为:

(15)

结构功能故障发生时刻到下一次检查的期望时间Tu6为:

(16)

3.2 优化模型

飞机结构维修费用由单次检测费用CI、潜在故障维修费用CP,考虑到飞机结构进入功能故障后其维修费用与裂纹的尺寸有关,针对不同的裂纹尺寸制定相应的维修方案,而不同的维修方案所需的航材、修复时间不同。设由于漏检导致结构功能故障的维修费用率为Cu,所以飞机结构功能故障的维修费用=功能故障发生时刻到下一次检查的时间Tui×维修费用率Cu。

则更新周期内的期望维修费用EC(k,T,n,i)为:

(17)

由跟新过程分析可得,整个更新周期的期望长度Et(k,T,n,i)为:

Et(k,T,n,i)=T1+(k+i+n)T·P2+

T3+T4+(k+n)T·P5+T6

(18)

为了保证飞行安全,在实际过程中尽量要求首次检测应在结构发生潜在故障之前,所以kT≤tμ,同时考虑到在潜在故障发展到功能故障之前被检测到,要求复检间隔小于缺陷的延迟时间,即T≤tν。通过上述分析,以复检间隔T、首检系数k为变量,结构更新期内单位时间维修成本为目标函数,建立飞机结构检测间隔优化模型。

(19)

4 仿真计算及分析

根据某航空公司可靠性数据,飞机某结构裂纹产生的时间分布函数和延迟时间的分布函数均服从威布尔分布,其参数如表1所示。

表1 威布尔分布参数

维修费用主要包括航材、维修工时费和设备折旧费,参考某航空公司维修经验,给出维修费如表2所示。

表2 飞机结构维修费用(单位:元)

设裂纹检出概率模型尺度参数η=1042、形状参数α=4.21、位置参数γ=0。在实际检测时大部分飞机结构检测主要是通过目视检查来完成的,不妨设目视检查时裂纹检出概率影响参数τ=1、ρ=1。设约束条件中tν=1642,tμ=15330。

将故障分布参数、维修成本项、裂纹检出概率参数和约束条件代入式(19)中,用MATLAB对优化模型进行仿真计算得到:当k=9、T=270飞行小时时,单位时间维修成本达到最小C(k,T)=1.2479元/飞行小时,对应的首检间隔为2430飞行小时,单位时间内维修成本的仿真结果如图2所示。与实际检测间隔相比,优化结果中复检间隔稍微偏小,这是由于优化时引入裂纹检出概率,使得检测过程中出现漏检,尤其是在裂纹生成早期,为了保证结构安全通过减小检测以防止检测时出现过多的漏检,由此可得裂纹检出概率对检测间隔具有显著的影响。

图2 模型仿真结果

为了进一步分析飞机结构检测过程中裂纹检出概率对最优维修间隔的影响情况,设其他参数不变,不同的参数τ对应的裂纹检出概率如图3所示。从图3中可以看出参数τ的不断增大,裂纹检出概率整体变小,且裂纹检出概率随时间的变化率变小。

图3 不同τ参数的裂纹检出概率(部分)

其他参数不变将参数τ分别带入式(19)中,用MATLAB对优化模型进行仿真计算,得出不同参数τ对应的最优结果如图4所示。

(a)首检间隔和复检间隔

(b) 复检间隔图4 参数τ与最优检测间隔的关系

从图4a中可以看出随着参数τ的增大,飞机结构维修首检间隔增大,复检间隔减小。

从图4中还可以看出随着参数τ的增大,首检间隔、复检间隔呈明显的非线性变化,曲线的变化率越来越小。因为参数τ改变了裂纹检出概率的尺度参数,可认为飞机结构采用了不同疲劳特性的材料,当尺度参数较小时,裂纹检出概率变化较快,而且能够将早期裂纹识别出来;当尺度参数变大时,裂纹检出概率变化相对平缓,对首检间隔、复检间隔的影响程度也随之变小。

其他参数不变,不同的位置参数γ对应的裂纹检出概率如图5所示。从中可以看出随着参数γ的不断增大,裂纹检出概率的函数图象向坐标左侧移动,表示在对飞机结构进行检测时通过改善检测环境、提高维修人员技能或检测时借助更先进的检测设备,使得相同的时刻对应的裂纹检出概率增大,对裂纹的识别能力增强。

图5 不同γ参数的裂纹检出概率(部分)

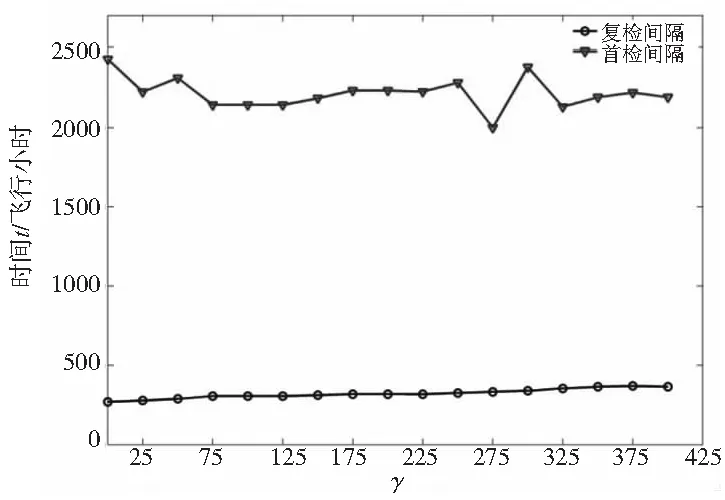

其他参数不变将位置参数γ分别带入式(19)中,用MATLAB对优化模型进行仿真计算,得出不同位置参数γ对应的最优结果如图6所示。

(a)首检间隔和复检间隔

(b) 复检间隔图6 参数γ与最优检测间隔的关系

从图6a中可以看出随着位置参数γ的增加,复检间隔增大,由于首检系数k和复检间隔的相互影响首检间隔出现波动,但是总体上有增加的趋势。图6b可以看出复检间隔总体上趋于线性变化,即随着位置参数γ的增加,复检趋于线性递增。因为位置参数γ的变化,裂纹检出概率的函数图像仅仅随之发生平移,在变化过程中裂纹检出概率变化均匀,使得复检间隔总体上趋于线性变化。

同理其它参数不变,参数ρ的变化改变了裂纹检出概率函数的形状如图7所示。随参数ρ的变化裂纹检出概率的大小在不同的时间范围内其变化刚好相反,但从裂纹的平均检出概率角度看,参数ρ增加对应的裂纹检测能力总体上增强。

图7 不同ρ参数的裂纹检出概率(部分)

其他参数不变将参数ρ分别带入式(19)中,用MATLAB对优化模型进行仿真计算,得出不同参数ρ对应的最优结果如图8所示。

(a)首检间隔和复检间隔

(b) 复检间隔图8 参数ρ与最优检测间隔的关系

从图8a中可以看出,随着ρ的增加复检间隔不断减小,首检间隔趋于增大。从图8b中看出复检间隔的变化趋势总体上以符合线性变化。因为参数ρ的变化改变了裂纹检出概率函数的形状,改变了裂纹检出概率随时间的变化率,使得维修间隔变化出现较大波动,然而当裂纹检出概率的形状参数较大或较小时形状参数对其函数形状的改变程度趋于平稳,从平均概率的角度考虑此时的复检间隔的变化趋势总体上以符合线性变化。

通过对上述仿真结果的分析可得,当参数的变化使得裂纹检出概率减小时,对应飞机结构的首检间隔增大,而复检间隔减小;反之,当参数的变化使得裂纹检出概率增大时,对应飞机结构的首检间隔减小,而复检间隔增大。这是由于裂纹检出概率减小,表示裂纹的识别能力降低,使得在检测过程中漏检概率高,所以通过减小复检间隔增加检测频率以保障飞机结构安全性;同时由于检测能力差,在裂纹早期对裂纹的识别更加困难,如果过早的对飞机结构进行检查,不但不能检测出结构裂纹,反而增加了检测成本,所以在实际过程中往往适当的延迟首检间隔以降低维修成本。相反,当检测能力增强时,一方面能在早期能发现裂纹,另一方面检测过程中漏检的概率也大大降低,故减小首检间隔的同时适当增加复检间隔以减少维修成本。

5 结束语

鉴于裂纹检出概率对飞机结构维修间隔优化的重要性,本文通过对飞机疲劳裂纹检出概率的分析,提出了基于时间的检出概率模型,并在模型中引入了相应的影响参数,结合飞机维修间隔优化模型进行了仿真分析。结果表明裂纹检出概率对飞机结构维修间隔的影响比较明显:

(1)当裂纹检出能力增强时复检间隔增大,首检间隔减小;纹检出能力减弱时复检间隔减小,首检间隔增大。这一变化趋势与实际情况相符,证明了裂纹检出概率模型以及飞机结构维修间隔优化模型的正确性;

(2)裂纹检出概率对维修间隔的影响不仅和平均检出概率有关还和裂纹检出概率的变化快慢有关。尺度参数的变化对飞机结构检测间隔的影响呈明显的非线性;位置参数、形状参数的变化对检测间隔的影响总体上呈线性变化。即飞机结构材料的疲劳特性对飞机结构检测间隔的影响呈非线性;检测环境、检测设备的识别能力和维修人员的技术水平等对飞机结构检测间隔的影响呈线性关系。

[1] Branco D D C, Bussamra F L D S. Fatigue Life Monitoring System for Aircraft to Flexibilize Operations and Maintenance Planning[J]. Journal of Aircraft, 2016, 53(5):1298-1304.

[2] Y-T (Justin)Wu, Michael Shiao, Waruna Seneviratne. Strength-Conditioned Importance Sampling Method for Aircraft Structural Reliability Analysis[C]. Aiaa/asme/asce/ahs/asc Structures, Structural Dynamics and Materials Conference, 2011:1-11.

[3] Chen X,H Ren, C Bil. Inspection Intervals Optimization for Aircraft Composite Structures Considering Dent Damage[J]. Journal of Aircraft, 2014, 51(1):303-309.

[4] 袁锴,曾照洋,周扬,等. 民用飞机结构件维修间隔计算方法研究[J]. 飞机设计,2016,36(3):34-38,42.

[5] 柏文华,左洪福,吕德峰,等. 基于延迟时间模型的民机部件维修优化方法[J]. 南京航空航天大学学报,2015,47 (6):890-896.

[6] 蔡景,王华伟. 基于不完备检测的飞机结构维修优化方法[J]. 南京航空航天大学学报,2009, 14(4):481- 485.

[7] Cai J,Zuo H F,Zhu L. Delay-Time Model Based on Imperfect Inspection[J]. Transactions of Nanjing University of Aeronautics & Astronautics,2012,29 (2):159-163.

[8] Christer A H,Wang W. A Delay-Time-Based Maintenance Model of a Multicomponent System[J].IMA Journal of Management Mathematics,1995,6(2):205-222.

[9] Ichikawa M. A Theoretical Study of Defect Detection Probability of Nondestructive Inspection [J].Reliability Engineering,1985,10(3): 175-182.

[10] Urabe N, Yoshitake A. Reliability Analysis in Welded Structures-Case Study For Brittle Fracture of High Pressure Gas Storage Tank[J].High Pressure Technology,1981,19(2): 87-97.

[11] Silk M G, Stonecham A M, Temple J A G. The Reliability of Destructive Inspection [M]. Bristol: Adam Hilger Press, 1987.

[12] Goranson U G, Rogers J T. Elements of damage tolerance verification [A]. Proceedings of the 12th Symposium of the International Committee on Aeronautical Fatigue[C]. Toulouse, France: ICAF,1983:1-20.

[13] Jiao G Y. Reliability Analysis of Crack Growth Under Random Loading Considering Model Updating [D].Trondheim, Norway: Norwegian Institute of Technology,1989.

InfluenceStudyingofCrackInspectionProbabilityonAircraftStructureMaintenanceInterval

YU Fen,LI Zhe,ZHANG Jun,ZHANG Wei-gang

(School of Aeronautical Engineering, Civil Aviation University of China, Tianjin 300300,China)

According to the imperfect feature of aircraft structure crack inspection, combining with the time delay characteristic of fatigue crack, basis on the Goranson model put forward a crack inspection probability model. And put it into the aircraft structure maintenance interval optimization model with inspection interval and first inspection interval coefficient as the optimized variables, minimum maintenance cost per time as objective function. The optimization model is simulated, and analyzed the influence of crack inspection probability on the optimization results of the maintenance interval by changing the parameters of crack inspection probability model. Results show that the inspection probability has significant effect on the maintenance interval, the trend is consistent with the actual situation, which indicates that the crack inspection probability model can be effectively applied to the maintenance interval optimization and determination of aircraft structures.

crack inspection probability; aircraft structure; maintenance interval; time delay

TH165+.3;TG115

A

1001-2265(2017)12-0015-06

10.13462/j.cnki.mmtamt.2017.12.004

2017-01-19;

2017-02-19

国家自然科学基金(71402021);中航产学研创新工程CXY2011MHDX30;民航大学科研启动基金(2015QD11S)

余芬(1963—),女,辽宁本溪人,中国民航大学教授,硕士,研究方向为飞机制造与维修技术,(E-mail)fyu@cauc.edu.cn。

(编辑李秀敏)