工序MBD模型的参数化驱动生成方法*

周秋忠,郭具涛,徐万洪

(1.沈阳理工大学 汽车与交通学院,沈阳 110159;2.上海航天精密机械研究所,上海 201600;3.浙江万里扬变速器股份有限公司,浙江 金华 321000)

工序MBD模型的参数化驱动生成方法*

周秋忠1,郭具涛2,徐万洪3

(1.沈阳理工大学 汽车与交通学院,沈阳 110159;2.上海航天精密机械研究所,上海 201600;3.浙江万里扬变速器股份有限公司,浙江 金华 321000)

针对当前工序MBD(Model Based Definition,基于模型的定义)模型生成中存在的问题,提出了一种基于参数化驱动的自动生成方法。首先分析了工艺MBD模型与工序MBD模型的相互关系。结合三维工艺设计系统与三维产品设计系统,详细阐述了参数化驱动生成工序MBD模型的操作流程;在此基础上,提出了按逆序方式驱动生成各道工序的工序MBD模型时对应驱动参数值的计算流程。同时,论述了三维工艺设计系统的功能框架及其信息模型。最后用实例证明工序MBD模型可以通过参数化驱动实现自动生成。

工艺MBD模型;参数化驱动;工艺设计系统

0 引言

MBD技术使三维模型成为产品几何信息与非几何信息的唯一表达载体,实现了真正意义上的全三维数字化定义[1-6],在航空航天企业的工程实践中得到了广泛而深入地应用。产品定义方式的改变推动了工艺设计方式的改变,传统基于二维的工艺设计方式将被基于全三维模型的计算机辅助工艺设计与规划技术所取代,从而实现全三维数字化设计制造。全三维计算机辅助工艺设计与传统二维CAPP的最大区别之一是用三维工序模型,即工序MBD模型替代二维工序图,这是全三维数字化工艺设计的基本要求。

当前企业在生产实际过程中建立工序MBD模型时普遍采用的方法有两种:一是采用当前三维设计系统的Wave Link或同步建模功能,通过关联引用设计模型或其他工序模型等建模技术手段快速构建工艺模型;二是采用数控加工工艺设计与仿真系统的IPM生成功能,生成数控加工零件的各工序的IPM模型,再采用PMI标注功能完成工艺信息的标注与表达,从而形成工序MBD模型[5-6]。但是这两种建立工序MBD模型的方法都比较繁锁、工作量大、耗费时间,要求工艺人员具备较高的软件操作能力,而且工序MBD模型的后续更改过程也麻烦。在当前学术研究中普遍采用的技术思路是运用自上而下或自下而上的方法,根据加工工艺顺序要求对零件各个加工特征进行重构,从而动态生成工序MBD模型[7-10]。这种建立工序MBD模型的方法自动化程度高,虽然取得了一定的研究成果,但在通用性与实用性方面还有较大差距。

针对以上情况,本文在现有成熟的三维参数化设计技术基础上,提出一种采用参数化驱动的工序MBD模型自动生成技术,并结合三维工艺设计系统,详细阐述其实现方法。

1 三维工艺设计系统框架及工艺信息组织

三维数字化工艺设计过程是工艺设计人员以零件设计MBD模型为依据,借助于集成的三维工艺设计系统与三维产品设计系统,在可视化环境下完成零件工艺的规划与设计。三维工艺设计系统通过集成三维数字化设计系统,从零件设计MBD模型中提取材料、热处理方式、结构特征、设计尺寸公差、特征参数等基本信息,通过工艺路线规划、资源定义与选择、工序尺寸计算、工序MBD模型驱动生成、工时定额计算等操作,最终将生成的工艺信息写入MBD模型,形成工艺MBD模型作为后续生产操作的指导依据;同时,也可定制输出工艺规程卡片,以实现与现有生产制造方式、习惯的自然对接。三维工艺设计系统的功能框架如图1所示[4]。

图1 三维工艺设计系统框架

体现零件加工工艺过程和详细操作说明的工艺信息,总体上可归纳分为基本信息、工序信息、工步信息、尺寸公差信息四类。其中,每个零件工艺规程包括多道严格按串行顺序排列的工序组成,每道工序又由多个严格按串行顺序排列的工步组成,而每个工步又由多个不分先后顺序的加工尺寸组成。在三维工艺设计过程中,工序MBD模型所反映的零件加工表面及其工序尺寸通过三维模型中的工序视图定义。因此,在工序对象中需要工序视图属性。工序尺寸的自动计算采用工艺尺寸式法实现,从而在每个尺寸对象中需要有加工表面代号、表面余量、尺寸编码、尺寸公差属性。同时,为实现参数化驱动工序MBD模型的生成,尺寸对象中需要有各加工表面、加工余量及其引发的驱动参数变化信息。三维工艺设计系统的工艺信息组织结构如图2所示。

图2 工艺信息组织结构

2 工艺MBD模型与工序MBD模型

在三维数字化工艺设计中,工艺设计结果将由三维工艺模型,即工艺MBD模型表达。工艺MBD模型是采用MBD技术建立的能表达零件加工技术要求和加工技术状态的三维集成模型。它是在设计MBD模型的基础上,通过属性表达法将可直接提供给加工、装配等制造过程使用的、能完整描述产品零件制造工艺过程的工艺信息包含在模型中。因此,工艺MBD模型不仅可直观地为加工过程的提供操作指导,更重要的是可为生产制造执行过程提供完整的结构化工艺信息。图3所示为在CATIA环境中针对图7零件工艺信息建立的工艺MBD模型实例。

图3 工艺MBD模型定义的工艺信息实例

工序模型是指在零件加工过程中,用三维结构模型反映某道工序加工完成所应达到的一种技术状态。它只体现结构形状,而没有其它工艺信息。工序MBD模型是利用MBD技术建立的三维集成工序模型,它不仅体现结构特征、形状尺寸和公差要求,而且还包含有详细的工艺过程和操作方法等完整工艺信息,能够用于指导工人完成本工序的操作。工序MBD模型由工艺MBD模型参数化驱动生成,作为体现加工过程某工序技术状态的一个工艺MBD模型快照。因此,工艺MBD模型与工序MBD模型之间是对象与实例的关系,可根据每道工序的不同技术状态要求从工艺MBD模型中动态生成,如图4所示。各工序MBD模型之间相互独立,不存在任何关联关系。

图4 工艺MBD模型驱动生成工序MBD模型

3 工序MBD模型的参数驱动生成过程

工序MBD模型的参数驱动生成需要通过三维工艺设计系统及与之集成的三维数字化设计系统的互相配合完成,其过程如图5所示。首先需要根据零件结构特点将零件表面按一定顺序依次用顺序字母编号,然后用这些表面字母代号建立自定义参数名称,再与相应结构特征尺寸关联实现模型的参数化(参数取值与特征尺寸值一致),设计MBD模型也因此向工艺MBD模型转变。接着在三维工艺设计系统端建立起按工序、工步、工序尺寸组织的工艺过程;工序尺寸由零件基准表面与加工表面字母代号表示。任何一个表面的加工都会影响到与该表面有关的工艺尺寸变化(变化量由表面加工余量决定),进而影响到相关零件特征参数。因此,对每个工序尺寸与加工表面需要设置受其影响的驱动参数及其与该加工表面工序余量之间的变化关系。

根据工艺过程设计结果,在工艺MBD模型中增加标注缺少的工序尺寸,并定制具有每道工序特定显示视角与工序尺寸的工序视图,每个视图只展示和体现本道工序加工完成后的结构特征、形状尺寸和公差要求等技术状态。同时,在三维工艺设计系统中设定每道工序对应的工序视图名称,并将所有工艺过程设计信息写入工艺MBD模型中保存。最后,按尺寸式法完成工序尺寸、公差及加工表面余量的计算,并针对每道工序计算对应的一组驱动参数值。通过驱动工艺MBD模型,在三维数字化设计系统中呈现出该工序指定视角、结构形状尺寸公差与计算工序尺寸公差相一致的工序MBD模型。

图5 生成工序MBD模型的三维工艺设计流程

工序MBD模型主要展示和体现了本道工序加工完成后的结构特征、形状尺寸和公差要求等技术状态,它是工艺MBD模型中反映该工序加工技术状态的一个快照。根据前述,每道工序对应的一组驱动参数值,其形状尺寸通过驱动工艺MBD模型后的相关特征尺寸决定。因此,工序MBD模型生成的关键是其对应驱动参数值的计算,而驱动参数值的变化由各工序尺寸中设定的加工表面余量变化决定。

工序MBD模型的生成采用逆序方法,即从最后一道工序开始逆加工顺序计算出各道工序的驱动参数值。最后一道工序对应的零件结构特征与形状尺寸公差与零件设计值一致,所以最后一道工序的驱动参数值取其对应的零件设计特征尺寸值。从最后一道工序开始,分别按逆序对每个工步中的所有工序尺寸相关的影响驱动参数及其值进行计算,并对相应驱动参数值进行替换,依次类推可得到每道工序的一组驱动参数值,直到毛坯工序为止。在I道工序中计算第i道工序对应的一组驱动参数值的算法如图6所示。

图6 工序驱动参数值的计算流程

4 工序MBD模型的生成实例

如图7所示为一轴套类零件结构尺寸及其轴向几何表面编号(径向尺寸及参数计算跟轴向尺寸一样,为简化忽略径向尺寸)。其加工工艺过程如下:

工序5 以D面定位,粗车A、C面,保证轴向尺寸D(D-A),D(A-C)。

工序10 以A面定位,粗车B、D面,保证轴向尺寸D(A-B),D(B-D)。

工序15 以B面定位,精车A、C面,保证轴向尺寸D(B-A),D(A-C)。

工序20 靠火花磨端面B,保证轴向尺寸D(B-B)。

图7 零件结构尺寸及表面编号

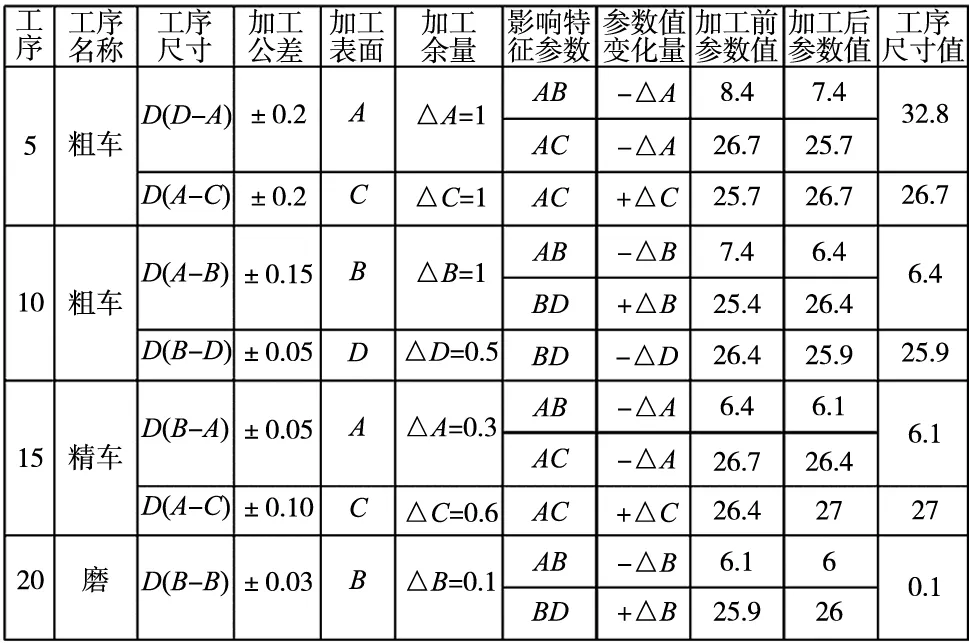

首先根据零件结构特点及建模方法,对MBD模型参数化,建立AB、AC、BD三个驱动特征参数。其次,在三维工艺设计系统中建立起加工工艺过程数据,并根据工艺过程中的各加工方法,按尺寸式法确定加工公差及表面加工余量,并设置受加工表面影响的驱动参数及其变化量。最后,在三维工艺设计系统中按照工艺过程可统计出每道工序加工完后的一组驱动参数值和工序尺寸公差,驱动工艺MBD模型中的对应特征参数,即生成各工序MBD模型;而通过统计加工前的一组驱动参数值和工序尺寸公差,驱动工艺MBD模型中的对应特征参数,即生成毛坯MBD模型。表1所示为三维工艺设计系统中按尺寸式法计算得到的该零件加工工序尺寸及特征参数变化。图8所示是在CATIA系统中建立的工艺MBD模型及其由三维工艺设计系统计算结果驱动生成的各工序MBD模型关系实例。

通过集成三维建模系统的三维工艺设计系统,实现驱动参数提取、工艺过程设计、尺寸公差计算、驱动参数计算、工艺信息保存一体化,并通过参数驱动工艺MBD模型实现工序MBD模型的自动生成。相比于当前工程实践中应用的方法,该方法工作效率高,人工操作量少,更改过程简单;相比于当前学术研究中普遍采用的基于特征识别与特征重构的方法,该方法适用于盘、轴、梁、框等各种具有简单或复杂结构的所有零件,具有更好的通用性与实用性。

表1零件加工工艺过程特征参数及尺寸变化

图8 各道工序及毛坯MBD模型

5 结论

在MBD技术条件下,工序MBD模型的生成是三维工艺设计过程中重要工作内容。通过对工艺MBD模型的参数化,并按工序、工步、工序尺寸三个层次组织设计过程的工艺信息,以及建立起工序尺寸、余量与特征驱动参数之间的映射与关联关系,可找到每道工序对应的一组驱动参数值,从而驱动工艺MBD模型实现工序MBD模型的生成。通过开发集成三维建模系统的三维工艺设计系统,实现驱动参数提取、尺寸公差计算、工序尺寸与驱动参数关联设置,并最终实现参数驱动工序MBD模型的自动生成,提高了工作效率及数据的准确性,为实现基于MBD模型的数字化设计、工艺、生产一体化技术体系提供技术支撑,推动数字化制造技术的变革。

[1] 周秋忠,樊庆春.MBD支持的产品协同设计及协同信息表达[J].制造业自动化,2011,33(1):55-59.

[2] 陈睿,周来水,卫炜,等.MBD模式下机加工装派工文件生成方法[J].组合机床与自动化加工技术, 2015(9):157-160.

[3] 王煜,吉卫喜,钱德成,等. MBD模式下机械产品的三维轻量可视化研究[J].组合机床与自动化加工技术,2015 (5):107-110.

[4] 周秋忠,郭具涛,徐万洪. 基于MBD的三维工艺设计系统开发与实现[J].组合机床与自动化加工技术,2016(12):107-109.

[5] 唐键钧,贾晓良,田锡天,等.面向MBD的数控加工工艺三维工序模型技术研究[J].航空制造技术,2012(16):62-66.

[6] 刘志军,柳万珠,吴晓锋.基于UG数控加工的MBD工序模型建模方法研究[J].机械设计与制造,2013(6): 165-167.

[7] 张辉,刘华昌,张胜文,等.复杂零件三维中间工序模型逆向生成技术[J].计算机集成制造系统,2015,21(5):1216-1221.

[8] 刘金锋,倪中华,刘晓军,等.三维机加工工艺工序间模型快速创建方法[J].计算机集成制造系统,2014,20(7): 1546-1552.

[9] 万能,苟园捷,莫蓉.机械加工MBD毛坯模型的特征识别设计方法[J].计算机辅助设计与图形学学报,2012, 24(8):1099-1107.

[10] 赵鸣,王细洋.基于体分解的MBD工序模型快速生成方法[J].计算机集成制造系统,2014,20(8):1843-1850.

ParametricDrivenBasedGenerationMethodofJOBMBDModel

ZHOU Qiu-zhong1, GUO Ju-tao2, XU Wan-hong3

(1.School of Automotive & Transportation, Shenyang Ligong University, Shenyang 110159, China; 2. Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600, China)

Aiming at the problems existing in the current JOB MBD model generation, an automatic generation method based on parametric driven was proposed. Firstly, the relationship between process MBD model and JOB MBD model was analyzed. Based on the three-dimensional process design system and the three-dimensional product design system, the operation flow of JOB MBD model generation based on parametric driven was expounded in detail. On this basis, the calculation flow of drive parameter values to generate corresponding JOB MBD model for each JOB in reverse manufacturing order was proposed. At the same time, the function framework and information model of 3D process design system was discussed. Finally, the automatic JOB MBD model generation method based on parametric driven was verified by an example.

process MBD model;parametric driven; process design system

TH166;TG506

A

1001-2265(2017)12-0129-04

10.13462/j.cnki.mmtamt.2017.12.032

2017-01-09;

2017-02-23

辽宁省高等学校优秀人才支持计划资助(LJQ2015096);辽宁省自然科学基金项目(20170540779)

周秋忠(1975—),男,浙江嵊州人,沈阳理工大学副教授,博士,研究方向为数字化制造技术研究,(E-mail)zqz7@sohu.com。

(编辑李秀敏)