台式重力分选机设计与试验

王 旭,李小燕,王全喜,王春光,翟改霞

(1.内蒙古农业大学,呼和浩特 010019;2.中国农业机械化科学研究院 呼和浩特分院,呼和浩特 010010)

0 引言

重力分选是种子加工中的重要手段,主要是将种子按密度由小到大进行排列分级,密度最小的种子群生命力弱,被划入轻杂去除,密度最大部分种子群中往往有石子类的重物,被划入重杂去除[1-3]。重力分选机种类很多,按气流作用于重力工作台面的方式分为正压式和负压式,按工作台面形状分为三角台面和矩形台面[4-6]。目前,种子重力分选机设备大,主要是为了满足大型种子公司和粮食加工的需要,针对小粒种子(如牧草种子、烟草种子、花卉种子)的小型重力分选机市场上还很少,仅有的几种机型加工性能差,清机不方便,使用调整繁琐[7]。为此,本文对台式重力分选机进行了设计与试验。

1 总体结构和工作原理

1.1总体结构

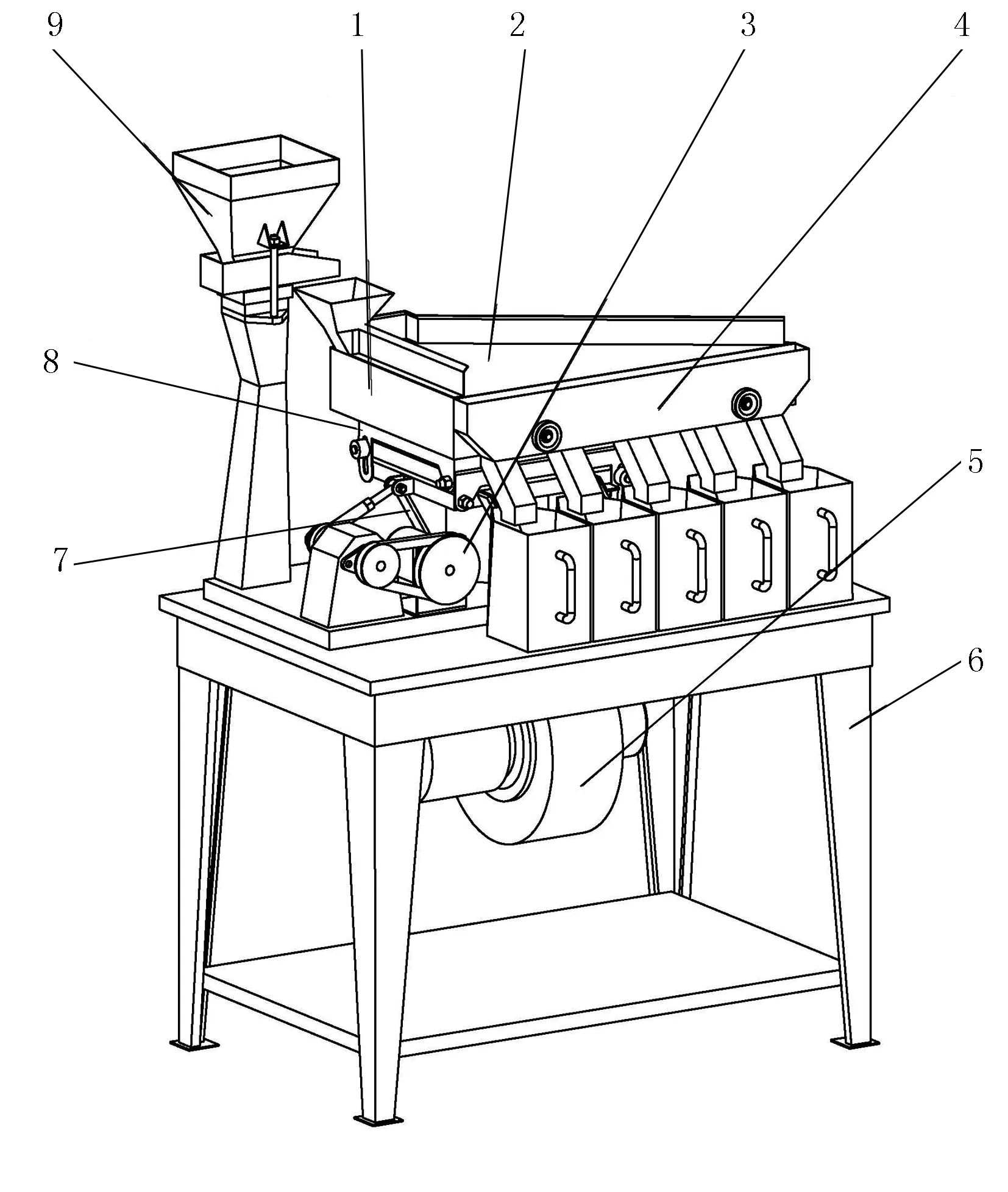

台式重力分选机主要由振动箱体、三角台面、振动系统、角度调节机构、送风系统、喂料装置、出料系统、振动摇杆及机架等部分组成,如图1所示。台式重力分选机以机架为支撑,包含支撑台面,在该台面上固定有振动摇杆,摇杆的上端连接角度调节机构,角度调节机构上固定振动箱体,振动箱体内插装三角台面,三角台面被出料装置固定,在振动箱体的上部有喂料装置。

1.振动箱体 2.三角台面 3.振动系统 4.出料系统 5.送风系统 6.机架 7.振动摇杆 8.角度调节机构 9.喂料装置

1.2工作原理

在一个具有振动给料器功能的筛网平面下,安装有蜂窝状的匀风系统,风机通过它将风均匀地分配给筛网平面的每一个角落,并由下向上通过筛网吹出。种子进入到筛网的上面,在没风的情况下,被具有振动给料器功能的筛网从喂入点向前推送出去,但由于有风的作用,筛网上的大部分种子被按密度吹起不同高度,最重的种子没有被吹起。这时,重种子被筛网从喂入点向前推送出去,轻的被吹起的种子则原地不动;由于筛网平面向垂直于振动方向向下倾斜,被吹起的种子就会在气垫的作用下由高点飘移滑落到低点,种子就会根据被吹起离开筛网的距离的不同,在“振动给料器”和“漂移滑落”两种运动机理的作用下,被按密度分离开来。

2 主要部件结构设计

2.1振动箱体

振动箱体是安装三角台面的容器,如图2所示。振动箱体由箱框、台面压条、台面挡条及进料口等部分组成。为了减轻质量和吸收振动,箱框整体为木质结构。振动箱体安装在角度调节支架上,外形呈三棱柱形,内部有安放三角台面的滑道,顶部设计了台面压条和台面挡条,用于压住三角台面和阻挡加工物料外溢。箱框底部中央有孔与风机风道相通,为三角台面提供正压空气流。进料口将喂料装置落下的物料均匀输送给三角台面。

1.箱框 2.进料口 3.台面压条 4.台面档条

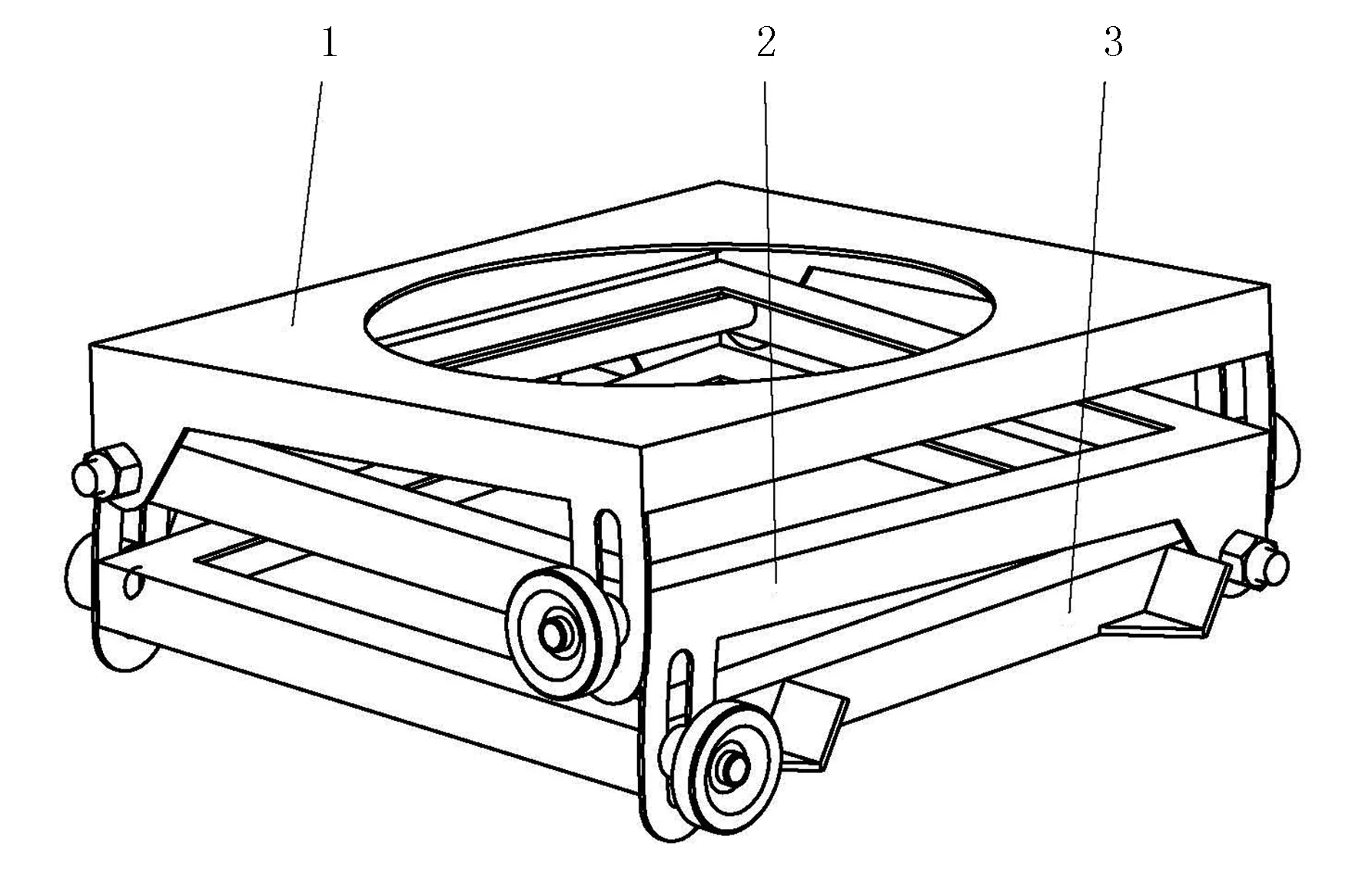

2.2三角台面

三角台面与加工物料接触,是重力分选机的工作台面,如图3所示。

1.匀风筛 2.台面框 3.蜂窝结构条 4.编制网

三角台面由台面框、蜂窝结构、编制网及匀风筛等部分组成。基于振动箱体设计理念,台面框为木质结构。三角台面安装在振动箱体的箱框滑道内,外形呈三棱柱形,内部设计有蜂窝结构。蜂窝结构的上部固定分选用的编制网,下部固定匀风筛。蜂窝结构和匀风筛共同承担三角台面上的出风方向和分布的均匀性。

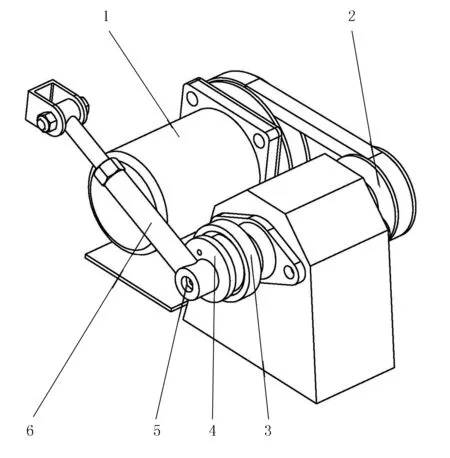

2.3振动系统

振动系统为重力分选机提供振动动力,如图4所示。振动系统主要采用曲柄连杆结构产生振动,由电动机、皮带轮、传动轴、偏心辊、偏心套及连杆等部分组成。电动机动力通过皮带轮传给传动轴,带动偏心辊和偏心套旋转,偏心套的输出轴上连接连杆,偏心套的旋转运动转换成连杆的往复运动,连杆与角度调节机构下支架上的连接座相连,从而推动角度调节机构振动。

1.电动机 2.皮带轮 3.偏心套 4.偏心辊 5.传动轴 6.连杆图4 振动传动系统

2.4角度调节机构

角度调节机构支撑振动箱体,并为其提供纵向倾角(振动方向)和横向倾角(水平垂直于振动方向)的调节。角度调节机构主要由上支架、中支架及下支架等组成,如图5所示。上支架支撑在中支架上,振动箱体固定在其上面,完成横向倾角调节任务;中支架支撑在下支架上,完成纵向倾角调节任务;下支架是角度调节机构的基础,与倾斜的振动摇杆连接,其上的连接座与振动系统的连杆铰接。

2.5送风系统

送风系统为重力分选机加工物料提供悬浮力,结构示意如图6所示。送风系统由风机、出风管道、进风管道、帆布管道及风门等部分组成。由于需要稳定、连续、风压较大的风力供给,风机选离心式,叶轮采用多叶片型,叶片外形为弧形,叶片向旋转方向弯曲,角度向旋转方向倾斜。风量大小通过风机出风管道上的风门进行控制。送风系统是固定连接,与振动系统的风道连接形式选用了软连接的帆布管道。

1.上支架 2.中支架 3.下支架

1.帆布管道 2.出风管道 3.风机 4.进风管道 5.风门图6 送风系统Fig.6 Air supply system

2.6喂料装置

重力分选机正常工作的前提是喂料均匀,重力分选机的喂料装置如图7所示。

1.喂料斗 2.料门 3.振动给料器 4.支架 5.喂料支架

喂料装置由喂料斗、料门、振动给料器及支架等部分组成。振动给料器上有振动料槽,振动料槽上方悬空安装着喂料斗,喂料斗通过自身支架安装在机架的喂料支架上。工作时,根据手动调节喂料斗出口处的料门开度和振动给料器振动量,实现喂料量大小的调节。

2.7出料系统

出料系统是将分选后的物料装入不同容器的分料系统,如图8所示。出料系统由分料器、料斗及固定连接件等部分构成。根据分选后物料密度的分布,将分料器设计成沿三角台面出料边均匀分布的5个出口,分料器具有分料和三角台面固定压板的双重作用,与振动箱体的箱框通过固定连接件连在一起。工作时,料斗放在分料器的下面,经三角台面分选好的物料经分料器流入各自料斗。

1.分料器 2.固定连接件 3.料斗

2.8机架

机架将全部工作部件和零件连接在一起,构成完整设备,如图9所示。

1.喂料支架 2.支撑底 3.面板4.连接框 5.立支撑 6.下连接板

机架由喂料支架、支撑底板、面板、连接框、立支撑及下连接板等部分组成。机架整体呈四立方形。设备主要在室内工作,机架应简单、轻巧。面板原料选用多层胶合板贴面,立支撑、连接框、下连接板、支撑底板和喂料支架原料选用冷轧钢板。4个立支撑位于四角,上下分别与连接框和下连接板焊合。面板位于连接框的上面,并通过螺栓连接。支撑底板和喂料支架焊接在一起,安装于面板中央。支撑底板上有固定木质振动摇杆的连接座。

3 试验

3.1试验条件

试验物料为苜蓿种子,净度为85%~88%,含水率为12%~13%。试验前,台式重力分选机进行空载运转,根据设备使用说明书将设备调整到最佳状态。

3.2试验方案

对设备进行性能试验,性能指标包括生产率、净度、除轻杂率、除重杂率、获选率、使用有效度及粉尘质量浓度。试验分9个批次重复进行。待加工物料质量每次为(70±3)kg,通过喂料装置的振动给料器控制设备单位时间的喂料量。振动给料器振频调节旋钮由小到大设置9个试验刻度,加工完成时记录每次试验的纯工作时间,记录净度分析样品质量、净度分析样品净种子质量、中间出口中好种子质量、轻杂出口中好种子质量、重杂出口中好种子质量及物料喂入口好种子质量,检测粉尘质量浓度,记录出现故障的时间。

3.3试验方法

3.3.1生产率

称量待加工物料的质量。从加工开始至加工结束时止,记录纯工作时间,按照NYT 372-2010计算生产率。

3.3.2净度

图7中,中间3个料斗为获选净种子。在中间3个料斗的混合物中取样,用四分法分样,按GB/T3543.3-1995计算净度。

3.3.3获选率、除轻杂率、除重杂率

图7中,5个料斗同时接料30s左右,中间3个料斗为获选净种子,左端料斗为轻杂,右端料斗为重杂。用四分法分样,按NYT 372-2010计算获选率、除轻杂率及除重杂率。

3.3.4度电生产率

在测定生产率的同时,用电能表测定耗电量,按GB/T21158-2007计算度电生产率。

3.3.5使用有效度

在全部试验的时间内,记录各班次工作时间和各班次的故障时间,按NYT 372-2010计算使用有效度。

3.3.6粉尘质量浓度

按JB/T12341-2015重力式种子分选机、GB/T21158-2007种子加工成套设备,机具正常作业时测定。进出料口处为必测部位,此外可再选择3个部位进行测定。选择测点距机具或进出料口1m、距地面1.2m处,计算粉尘质量浓度的平均值。

3.4结果及分析

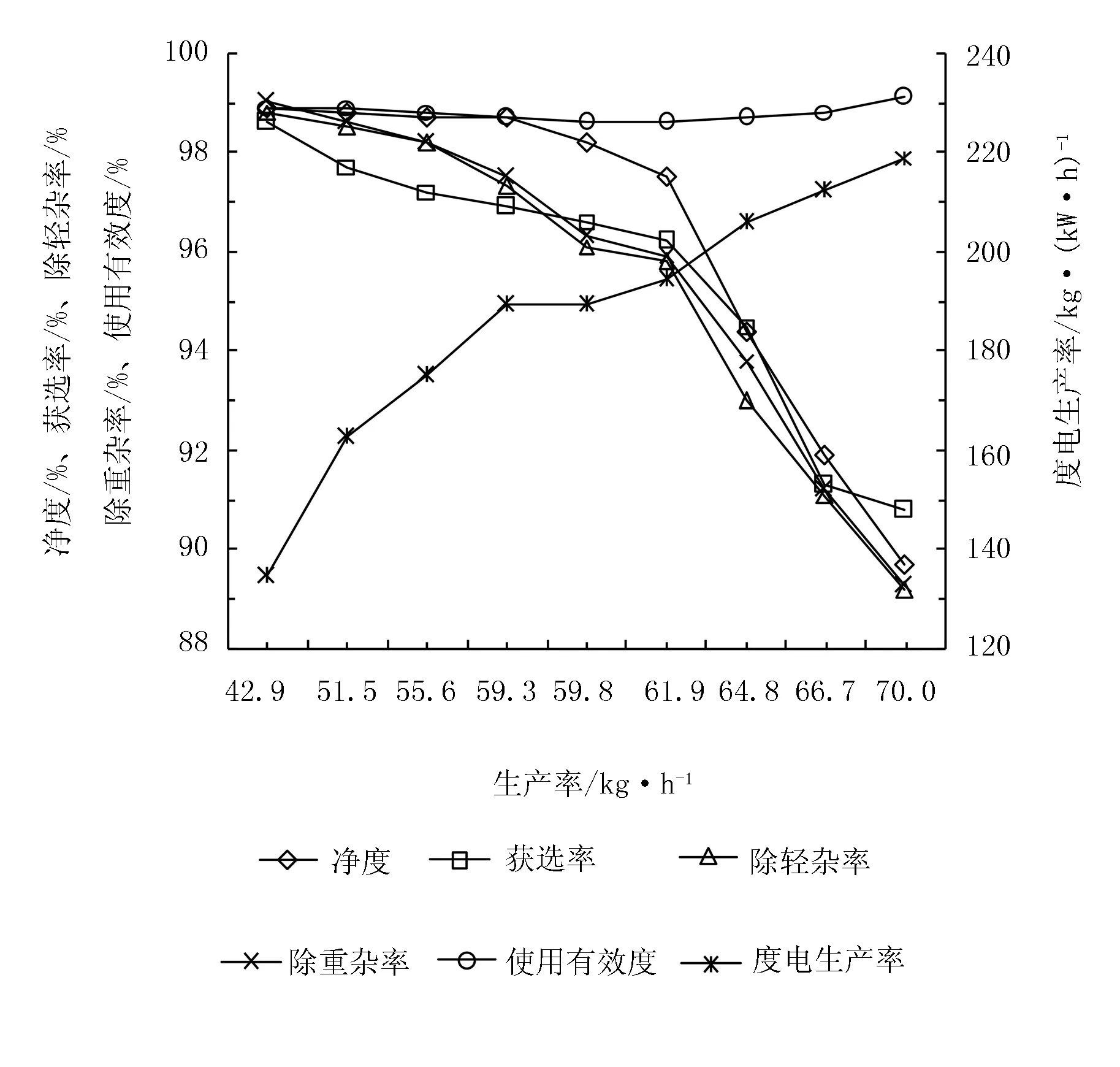

性能试验数据汇总如表1、表2所示。生产率为横坐标,净度、除轻杂率、除重杂率、获选率、使用有效度为纵坐标,绘制曲线如图10所示。净度为横坐标,生产率、除轻杂率、除重杂率、获选率、使用有效度为纵坐标,绘制曲线如图11所示。获选率为横坐标,生产率、净度、除轻杂率、除重杂率、使用有效度为纵坐标,绘制曲线如图12所示。

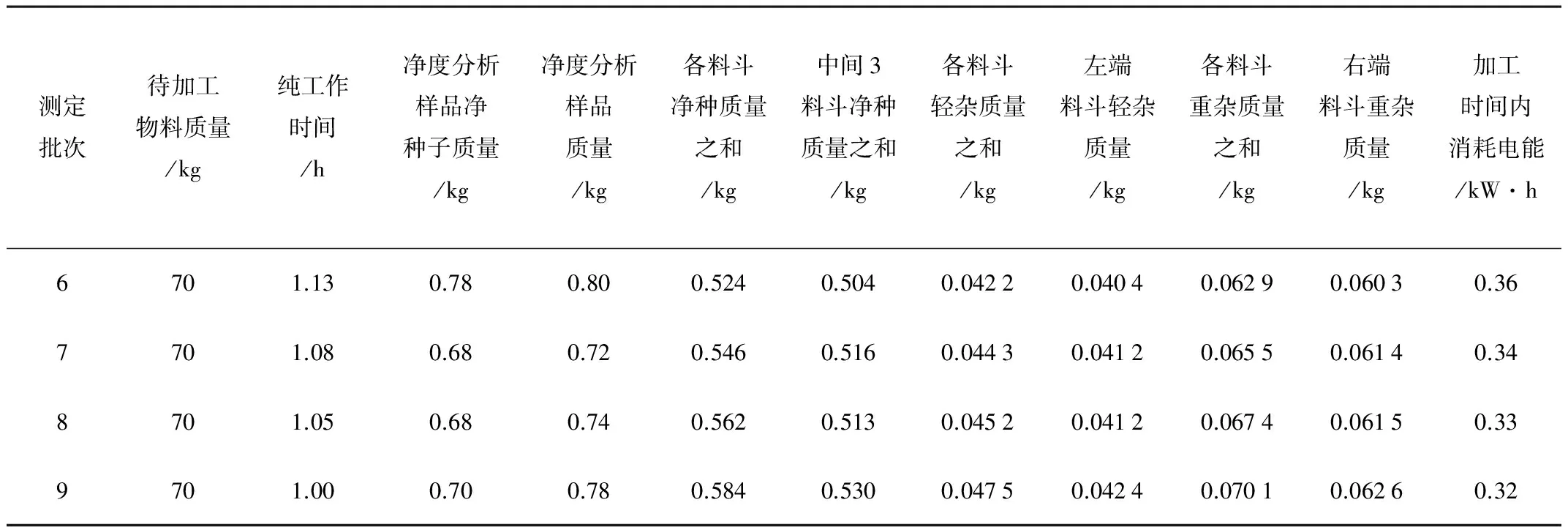

表1 性能指标测定结果

续表1

表2 性能指标测定结果

图10 性能指标与生产率的关系曲线

图11 性能指标与净度的关系曲线

图12 性能指标与获选率的关系曲线

由图10可以看出:①随着生产率的增大,获选率下降。其原因是:生产率增加物料在三角台面上铺层厚度增加,使得台面振动频率和风量都需要增加,导致有好种子被当成瘪种子被吹向轻杂料口,密度与石块接近的种子就会被卷入重杂中进入重杂料口。另外,生产率提高后,需要加大三角台面出料方向的倾斜角度,使种子在台面上移动速度加快,好种子与瘪种子分离的时间随之缩短,造成分离不彻底,好种子被当成杂质去掉。②随着生产率的增大,成品净度下降。生产率增加,物料在筛面上铺层厚度增加,风力穿透种子层的能力下降,增大了轻的瘪种子不能被风力吹向表层的几率。另外,生产率提高后,种子在三角台面上移动速度需要加快,使得瘪种子移向轻杂出料边的时间减少,混入好种子流的几率增加。③随着生产率的增大,度电生产率增加。在试验的生产率范围内,生产率增加时,种子加工线实际消耗的功率几乎不增加,即加工线消耗功率没有明显变化。其原因是:加工线上需要电动机驱动的运动部件质量远高于物料质量,物料量的微小变化对生产负荷影响不大,度电生产率与生产率可以近似正比关系。④使用有效度与生产率无关。

由图11可以看出:净度大于89.9%之后,随着净度的增大,生产率和度电生产率下降,获选率没有明显变化,使用有效度与净度无关。

由图12可以看出:获选率大于90.5%之后,随着获选率的增大,生产率和度电生产率下降,净度、除轻杂率和除重杂率变化不显著,使用有效度与获选率无关。在生产率不变的情况下,可以通过降低获选率来提高种子的净度。其原理为:种子加工时,被沿三角台面由轻到重排列,较轻的种子与轻杂混合在一起,较重的种子与重杂混合在一起,为了提高种子加工净度,想去掉更多杂质,必然将更多的混在其中种子去掉,造成获选率降低。从图11和图12综合来看,当净度和获选率都要求较高时,可以采用降低生产率的方法来实现。

3.4.1生产率

由表2可以看出:生产率为42.9~70.0kg/h时,对应的种子加工净度为98.9%~89.7%,种子获选率为98.6%~90.8%,满足设计要求,同时生产率也达到了不小于40kg/h的设计要求。

3.4.2净度

生产率低于61.9kg/h时,各批次种子加工净度稳定在97.5%以上(见表2)。提高种子的净度是种子加工的重要目的。由于重力分选机的设计生产率为40kg/h,设备可以在清选负荷较低的情况下工作,种子清选的品质有保障。

3.4.3获选率

生产率低于61.9kg/h时,各批次加工种子获选率稳定在96.2%以上(见表2)。重力分选机在去除种子中杂质的同时,也会将好的种子作为杂质去除。获选率是在种子加工过程中对种子损失情况进行有效评价的指标。重力分选机能够有较高获选率的原因是设备对物料密度差异区分的精度高,使轻杂和重杂中混入的种子数量少,最大限度地防止杂质的错选,提高了种子加工的获选率。

3.4.4度电生产率

生产率在42.9~70.0kg/h时,各批次加工度电生产率稳定在134.6kg/kW·h以上(见表2)。重力分选机上的风机是耗能的主要设备。风机耗能与叶轮转速是立方的关系,降低转速能有效节省能耗,所以在风压满足要求的情况下,采用了低转速、多叶片的风机设计,节能效果明显。

3.4.5除重杂率

生产率低于61.9kg/h时,各批次加工种子除重杂率稳定在95.9%以上(见表2)。重力分选机去除重杂原理是风力将种子吹离台面,减少了种子对台面的压力,使种子对与台面接触紧密的重杂移动阻力减弱,这样台面振动使重杂移动到距离入口更远的位置,从而重杂与种子分离。当生产率小时,物料需要的风力小(即风压和风量都小),重杂被吹起的可能性减小,重杂与台面接触压力增大,分离能力增强,除重杂率提高。

3.4.6除轻杂率

生产率低于61.9kg/h时,各批次加工种子除轻杂率稳定在95.8%以上(见表2)。重力分选机去除轻杂原理是:风力将轻杂吹离台面,使得台面振动对其上面的轻杂推送作用力消失,导致轻杂沿台面振动方向的移动距离非常小,几乎为零;由于台面向出料方向倾斜,轻杂在风的作用下与下层物料或台面的摩擦力减小或消失,很自然地由高点移动到轻杂出料口所处的地位,进入轻杂出料口。当生产率小时,物料需要的风力小(即风压和风量都小),轻杂被吹起停在空中的可能性降低,轻杂靠自重下落速度加快,分离能力增强,除轻杂率提高。

3.4.7使用有效度

在试验过程中,重力分选机使用有效度大于98.9% (见表2),满足不小于98%的设计要求。重力分选机常见的故障是三角台面上的种子均匀铺满状态发生改变。其主要原因是:物料中含有粒径小于和接近台面筛网孔径的杂质,落入振动箱体内和堵塞筛孔,造成台面振动轨迹的改变和台面筛网出风受阻,影响了物料正常的运动轨迹。为此,三角台面使用的筛网是尼龙编制网,主要原因:一是孔径小,阻断了杂质的通过;二是柔软、小的杂质不易卡在筛孔内。另外,尼龙编制网的摩擦因数高于金属编织网,有利于与台面接触物料的推送,分选精度明显提高。

3.4.8粉尘浓度

在试验过程中,重力分选机粉尘质量浓度小于0.21mg/m3(见表2),满足不大于0.25mg/m3的设计要求。重力分选机主要的粉尘源是进料口,因此在重力分选机上方配置了抽油烟机,避免灰尘扩散,降低了粉尘浓度。

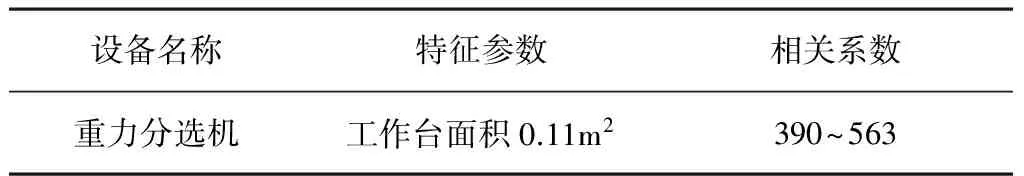

3.4.9相关系数的确定

重力分选机的生产率与设备特征参数有一定的相关性,在实际设备选型和使用中常被用来估算设备的生产率。经验公式为

Ec=kQ

式中Ec—生产率(kg/h);

k—相关系数;

Q—特征参数。

试验表明,重力分选机在净度和获选率满足要求时,生产率为42.9~61.9kg/h。据此,可以在已知设备特征参数的情况下获得设备的相关系数。重力分选机的特征参数是工作台面积(0.11m2),推算其相关系数取值范围是390~563,如表3所示。

表3 相关系数表

4 结论

1)采用台式结构和可拆式三角台面设计,满足了加工台面频繁更换和清机方便的要求。另外,采用3层支架角度调节机构和双偏心振动设计,能够实现三角台面的双向倾角和振幅的调节。

2)三角台面上部的编制网、中部的蜂窝结构及下部的匀风筛设计,满足了台面工作对出风方向和风量的要求。

3)台式重力分选机净度、轻杂去除率、重杂去除率及获选率等性能指标高,使用可靠、有效,达到了设计要求,能够满足小粒种子重力分选的需要。

参考文献:

[1]王全喜,张俊国,包德胜,等.牧草种子加工线设计与试验[J].农业机械学报,2014,45(S1):113-118.

[2]王全喜,马卫民,王振华,等.禾本科牧草种子收获机设计与试验[J].农业机械学报,2013,44(S2):96-101.

[3]王全喜,王德成,杜建强,等.牧草种子热泵辅助型太阳能储热干燥设备设计与试验[J].农业机械学报,2012,43(增刊):222-226.

[4]王全喜,王德成,翟改霞,等.苜蓿种子制丸的平底釜工作参数试验[J].农业机械学报,2012,43(S1):59-62.

[5]王全喜,王培功.改善牧草种子加工过程中种子的流动性[C]//中国农业机械学会2003年学术年会论文集.北京:中国农业机械学会,2003.

[6]杨世昆,苏正范.饲草生产机械与设备[M].北京:中国农业出版社,2009.

[7]王全喜,刘贵林.牧草种子加工成套设备关键问题研究[C]//纪念改革开放30周年首届内蒙古农业机械化发展论坛文集.呼和浩特:内蒙古自治区农业机械学会,2008.

[8]王全喜. 油菜种子制丸工艺选择与技术研究[D].北京:中国农业大学,2013.

[9]国家质量技术监督局.GB/T 2930.1~2930.11-2001 牧草种子检验规程[S].北京:中国标准出版社,2001.

[10]国家发展和改革委员会.JB/T10907-2008 牧草种子制丸机[S].北京:机械工业出版社,2008.

[11]工业和信息化部.JB/T7139-2011 牧草种子加工成套设备术语[S].北京:机械工业出版社,2001.

ID:1003-188X(2018)04-0091-EA