20#钢钢管冷拔脆性开裂原因分析

苏祯祺, 徐旋旋, 朱文凯, 赵 宜

(中天钢铁集团有限公司,江苏 常州 213011)

引 言

20#钢由于其韧性高、强度适中、制造方便等特点,成为压力管道乃至高压管道的常用材料。某钢管厂生产20#钢钢管工序为:原材料下料(Φ50 mm×(1100~1500)mm)→1200℃加热穿孔轧毛管 →酸洗、磷化、皂化→第一道冷拔(毛管拉拔至Φ42,38,36 mm三种规格)→第二道冷拔(将第一道拉拔钢管分别拉拔至Φ34,32,30 mm三种规格)→矫直→切头。某批次生产时,在第一道冷拔过程中的冷拔后期或冷拔刚完成后则出现大量的钢管脆性开裂现象,或在钢管堆放过程中因钢管碰撞或跌落而产生纵向脆性开裂。

1 开裂原因分析

1.1 钢管开裂宏观形貌

开裂钢管裂纹呈长条、直线状沿纵向分布,部分地方开裂十分严重,裂纹长度达约1000 mm,并贯穿管壁;裂面平直,可见撕裂“人”字纹,属于一次性瞬时脆性开裂,如图1所示。

1.2 裂面微观形貌

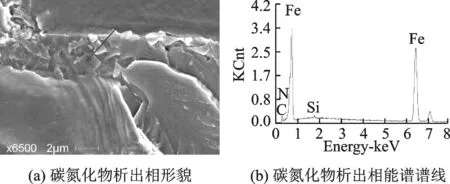

使用蔡司扫描电镜观察开裂裂面微观形态,分别如图2,3所示。开裂裂面微观形貌均为解理脆性断裂,并存在较多的二次裂纹,解理面上的河流花样的源头可见许多细小的碳氮化物析出相。

图3 开裂裂面微观形貌(二)

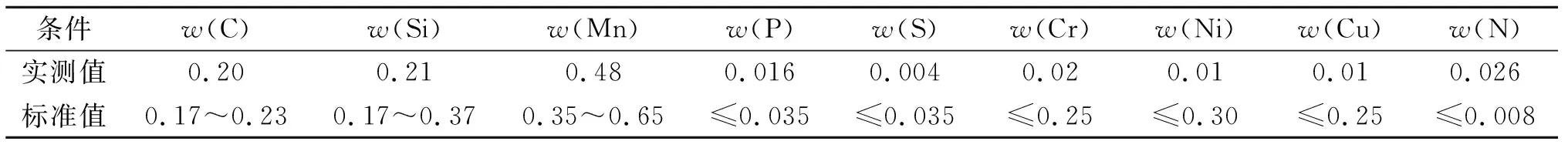

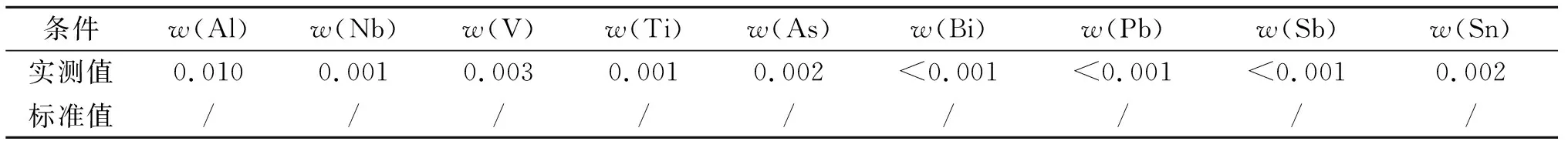

1.3 化学成分

在开裂20#钢钢管上取样,使用德国超谱公司QSN750型直读光谱仪及ON836气体分析仪进行化学成分分析,结果如表1,2所示,可见该批开裂20#钢钢管的化学成分符合GB/T699-2015《优质碳素结构钢》标准要求;微合金元素及有害元素含量非常低,但钢中氮含量异常偏高,达到了260×10-6。

表1 20#钢钢管的化学成分/%

表2 20#钢钢管的微量元素/%

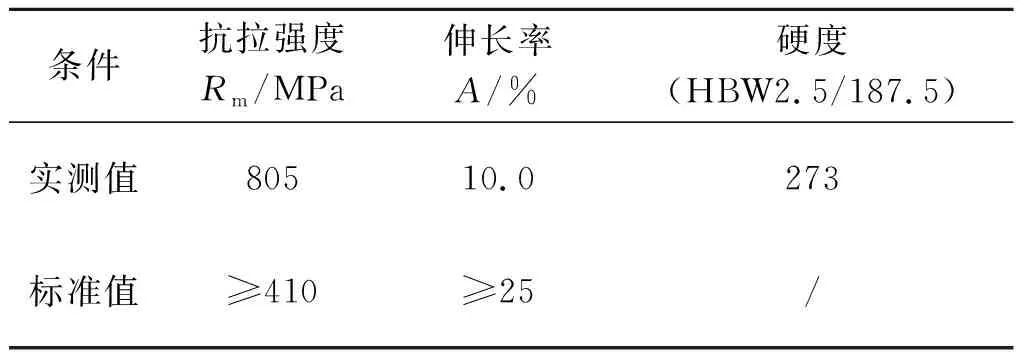

1.4 力学性能及硬度测试

在开裂的20#钢钢管上取样进行力学性能及硬度测试,结果如表3所示。表3中给出的标准值为GB/T 699-2015《优质碳素结构钢》标准对正火态20#钢的拉伸力学性能规范要求。可见钢管经过冷拔后,钢管的抗拉强度、屈服强度及硬度较高,但断后延伸率远低于国家标准要求的下限。

表3 20#钢钢管力学性能及硬度

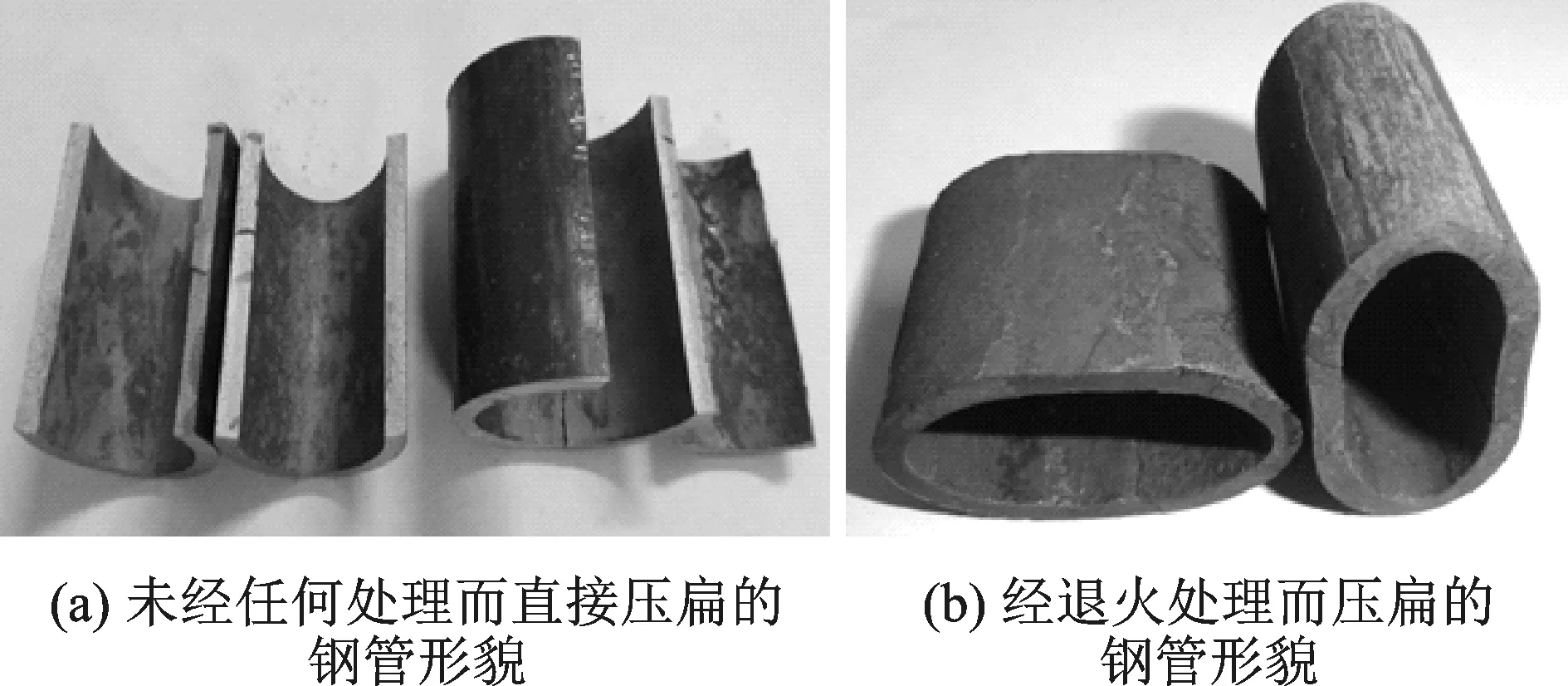

1.5 钢管受压试验

在开裂钢管上未开裂部位取四节钢管,将两节钢管未经任何处理而直接放置于试验机上,由径向施加压力,在稍为施加压力情况下,钢管便产生了多处纵向开裂,开裂形貌及裂面形貌为脆性开裂,说明该开裂钢管脆性较大。将另两节钢管在进行900 ℃保温1 h退火后再进行压扁试验,在钢管压扁情况下,钢管都没有产生开裂,说明经过退火可以消除钢管的脆性,也表明钢管开裂是非不可逆的开裂(如氢脆),如图4所示。

图4 钢管压扁形貌

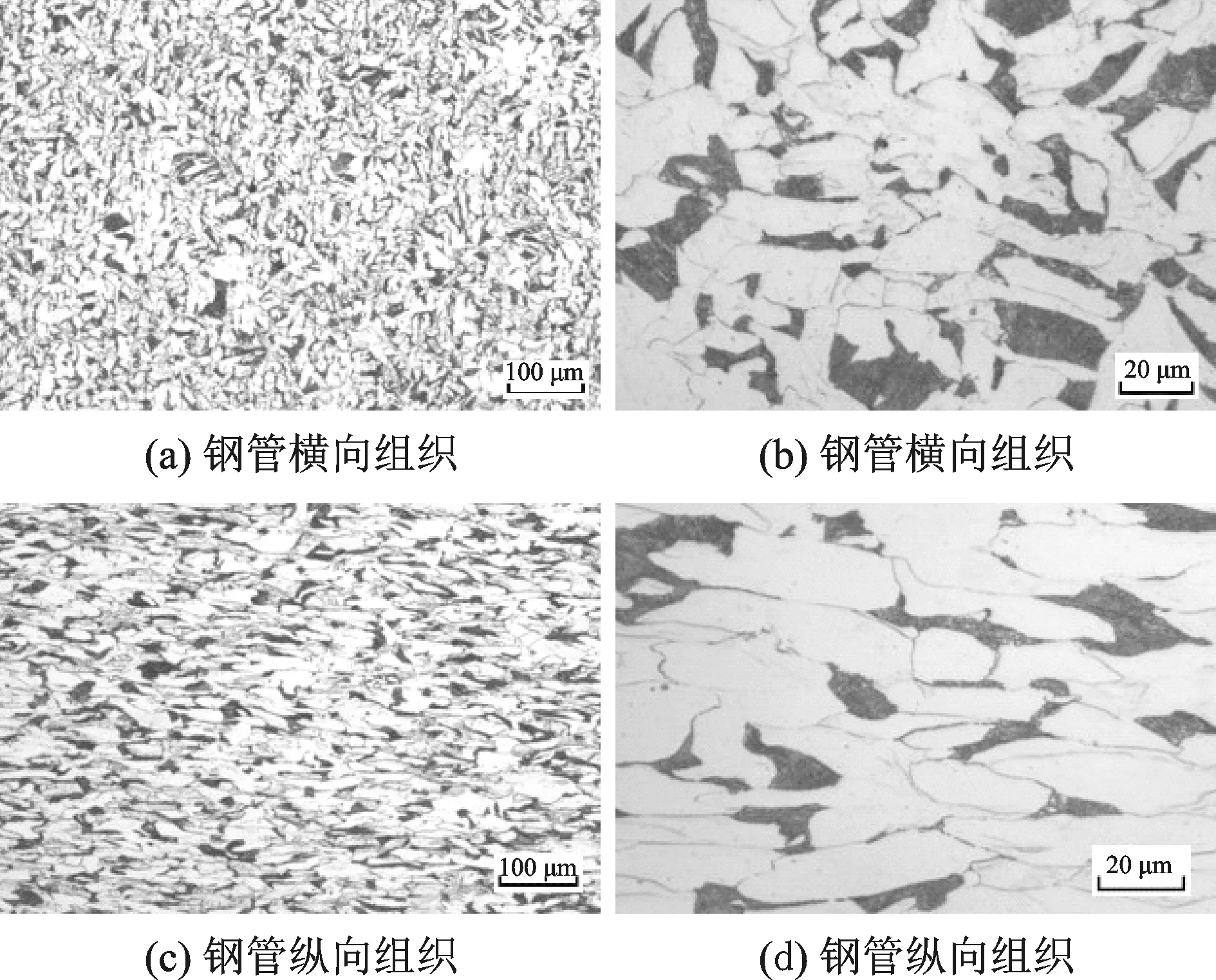

1.6 金相检验

从开裂钢管上切取纵向试样,经磨抛后用ZEISS Axio Imager.A2m光学显微镜观察,按GB/T10561-2005中的A法进行非金属夹杂物含量的测定,其结果为A类 0.5级,D类1.0级,未发现其他大颗粒夹杂物。经4%的硝酸酒精腐蚀后检验发现,钢管横向显微组织为铁素体+珠光体+少量魏氏组织;钢管纵向显微组织为沿轧制方向分布的铁素体和珠光体,未见有其他异常组织,如图5所示。

图5 钢管显微组织

2 结果与讨论

该钢管厂长期采用此工艺制管,冷轧道次及道次变形量没有变化,冷轧过程的轧制润滑条件良好,而本次供货中尚有其它多个批号的20#钢,其冷轧工艺相同,但均未产生冷轧脆性开裂的现象,说明是非工艺因素引起的开裂。开裂钢管经过退火可以消除钢管的脆性,也表明钢管开裂是非不可逆的开裂(如氢脆)。

从上述理化检验结果可知,该批开裂20#钢钢管的金相组织正常,也未发现存在大颗粒夹杂物。但该批开裂20#钢钢管的化学成分虽然符合GB/T699-2015《优质碳素结构钢》标准要求,有害元素含量也非常低,而钢中氮含量异常偏高达到了260×10-6,大大超出了GB/T699-2015标准的上限(0.008%),并且钢中氮结合元素Nb,V,Ti,Al均非常低,使得氮主要以游离态型式存在于钢中。因此可以认为是高含量氮引起了钢管脆性开裂。

氮在钢中有两种存在形式:溶于钢中的游离态氮原子[N]和与其他元素结合的氮化物。氮在钢中的溶解度遵循西瓦特定律:高温下溶入钢液的高含量氮能在常温下留存下来,使之过饱和,成为间隔原子存在于钢中;氮与钢中的Nb,V,Al,Ti等合金元素有强的亲和力,易形成稳定的氮化物或碳氮化物。当钢中添加有Nb,V,Al,Ti 等当中某一种元素时,钢中游离态的氮便减少,氮化物数量增加。如果钢中含氮量过高,又没有添加有Nb,V,Al,Ti 等元素,则大量的氮主要以游离态的型式存在于钢中。而游离间隙氮是导致钢产生应变时效和时效脆性现象的主要原因之一[1]。

应变时效即钢在冷加工变形时,由于氮的作用,使钢的强度、硬度提高,而塑性与冲击韧性下降。这种缺陷多发生在冷轧低碳结构钢和回火轧制薄板中,并影响产品最终的成型性[2-4]。

产生应变时效的主要原因是低碳钢在冷变形过程中,钢中的间隙原子的扩散速率要比置换型溶质的大得多,所以间隙小原子与韧位错的交互作用十分强烈,位错脱离钉扎质点移动并增殖,在随后的室温长时间放置或低温短时加热过程中,固溶间隙原子[C]、[N]向位错偏聚形成Cottrell气团钉扎位错,使位错的应变能下降,这样位错的稳定性提高了,位错由十分易动变得不太容易移动,导致位错移动困难。随着位错附近固溶间隙原子的聚集,位错密度较大的晶界处易脆化,导致强度和硬度上升,塑韧性降低。

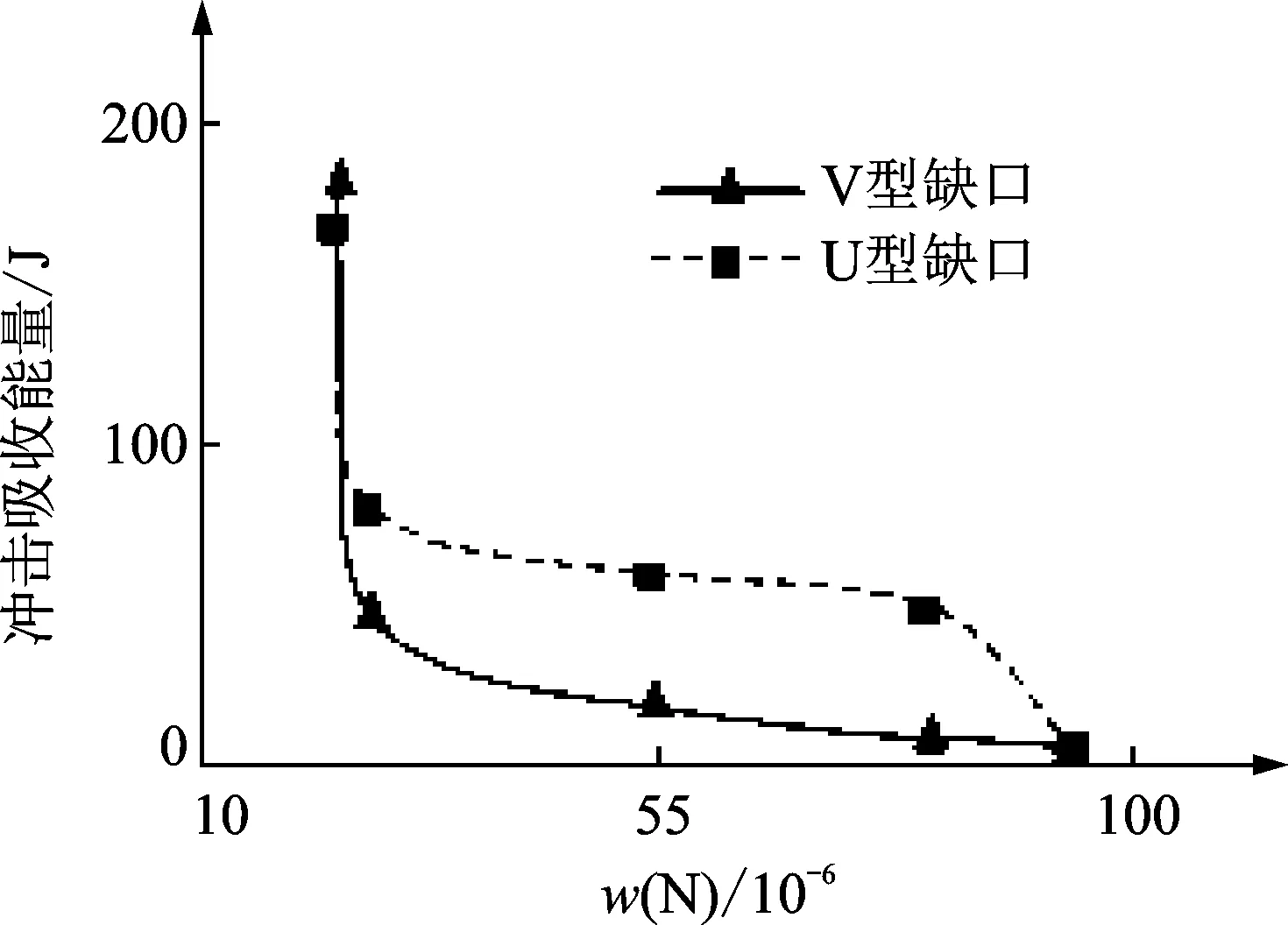

当钢中游离态氮原子[N]含量增加时,钢中的[N]原子大量分布于韧位错周围,使位错周围的[N]浓度明显高于平均值,甚至可以高到在位错周围形成碳化物、氮化物的小质点,于是钢的塑性变形抗力(屈服强度)大幅度提高,塑性和韧性严重下降,增大了钢材的应变时效敏感性和冷脆性。有资料分析了20#钢钢管含氮量与弯管处冲击吸收能量的关系[5],虽然钢材的冲击吸收能量与钢的冶炼、元素成分、轧制、热处理、尺寸等各种因素有关, 但图6所表现出来的氮含量的主导作用还是显而易见的,含氮量高于0.008%时,冲击吸收能量急剧下降。

图6 20#钢钢管含氮量与弯管处冲击吸收能量的关系

本次产生脆性开裂的20#钢钢管,钢中未添加Nb,V,Al,Ti等元素,检测出的含量仅为残余量,钢管轧制工艺也未出现异常,只有钢中氮含量异常偏高;异常偏高的氮使钢管在冷轧过程中产生严重的应变时效而导致脆性开裂。

3 结束语

(1) 20#钢钢管在冷轧过程产生脆性开裂,是由于钢中氮含量异常偏高引起严重的应变时效所导致。

(2) 在冶炼20#钢等管坯钢时,须在铁水、废钢、物料添加及LF炉精炼等容易增氮的环节做好氮含量监控,以避免造成氮偏高引起的质量问题。