高炉炉役后期炉缸炉底侵蚀分析及其应对

毕文涛

(南京钢铁联合有限公司,江苏 南京 210044)

1 概 述

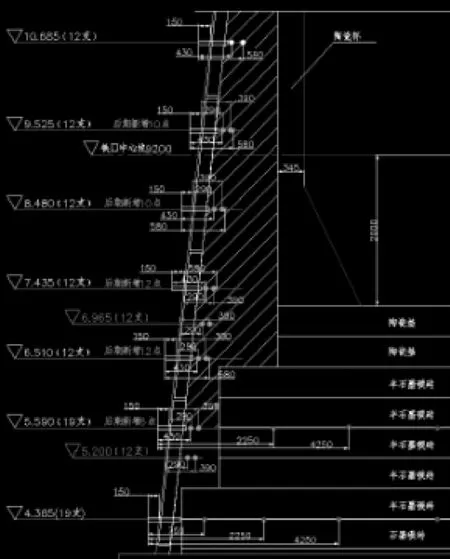

南京钢铁股份有限公司(以下简称“南钢”)1#高炉投产于2004年6月,已运行13年,有效容积为2000 m3,是南钢第一座大高炉,设计利用系数2.2 t/(m3·d),实际平均利用系数为2.3~2.5 t/(m3·d)。炉底下部铺设水冷管,向上采用石墨+半石墨炭砖(1层石墨炭砖+5层半石墨炭砖)与陶瓷垫(2层)配合设计,炉缸采用热压UCAR小炭砖+陶瓷杯砌筑。炉底侧面,炉缸区采用冷却壁冷却方式,其中风口带以下设4段光面冷却壁,壁厚160 mm,材质为低铬铸铁,风口区为1段异形光面冷却壁,双层水管冷却。炉腹下部B1段采用一段铁素体球墨铸铁镶转冷却壁,作为铜冷却壁与铸铁冷却壁之间的过渡,炉腹中部至炉身下部B2~S2段设置4段铜冷却壁,设计炉龄最少为15年,由于开炉后炉腹下部B1段冷却壁水管频繁烧坏,影响高炉生产,于2006年6月25日降料线停炉,更换B1段冷却壁为铜冷却壁。近一、两年,随着炉龄的增加,进入到炉役后期,炉缸炉底局部温度上升较快,威胁着高炉的生产。高炉设计时炉缸炉底测温点如图1所示,在炉底设计了两层(第1层炭砖及第4层炭砖处)共计38支热电偶测温;炉缸部位设计了5层(每层12支,共计60支热电偶),后期又增加7层(共计64支),总体而言,测温点较少,对炉缸炉底侵蚀分析造成一定影响。

图1 炉缸炉底测温点

2 侵蚀分析

2.1 近期炉缸炉底砖衬温度演变情况

南钢 1#高炉自 2004 年开炉至今,由于跑渣烧坏信号线等原因导致约 44支测温热电偶数据失真(损坏率约 30%),其它 118 支热电偶温度显示正常(正常率约 70%);但是在炉底部位热电偶有效点较少,距统计目前在标高 5.59 m(即:第4层炭砖)处插深超过 1m 的热电偶数据仅有 3 支有效,标高 4.385 m(即:第1层炭砖)处仅有 5 支热电偶数据有效;炉缸部位有效点相对较多。总的来看,目前1#高炉炉缸部位砖衬保护较好;炉底砖衬侵蚀较严重,炉底第1层炭砖温度较高且升温速率较大。

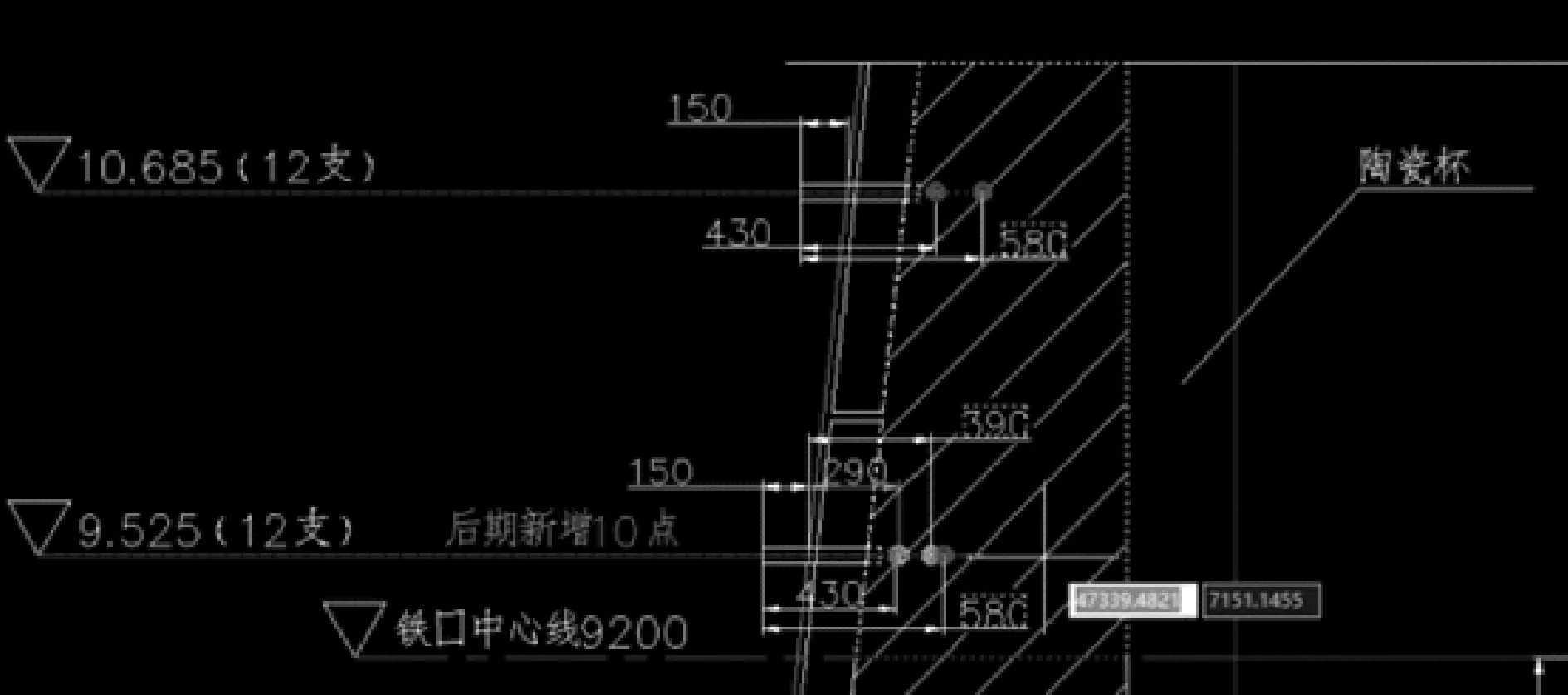

通过对 2016 年 1 月~2017 年 9 月每天的炉缸炉底平均温度历史数据分析可知,在炉缸炉底的不同区域,砖衬温度呈现不同的变化规律,如图2所示的热电偶插入深度是指由炉壳表面开始向内插入的距离。

图2 砖衬温度

(1) 在铁口至风口组合砖下沿区域,在标高9.525 m和标高10.685 m处不同深度的砖衬热电偶温度数据长期较为稳定且维持在60~130 ℃之间,说明铁口以上区域砖衬处于安全工作状态。

(2) 在铁口以下至炉底陶瓷垫上沿的死铁层区域,即标高 7.2~ 9.2 m(铁口中心线)的区域,该区域同一标高处周向热电偶温度分布较均匀,且其变化范围在 80~140 ℃之间。在 1 号铁口附近标高 7.435 m 层热电偶的温度较其他位置处温度高,但其温度升高幅度较小,可基本判断该区域处于安全可控状态。此外,通常该区域是“象脚状”侵蚀多发区,综合H3 段冷却壁水温差及热流强度数据和热电偶温度可判断出在该区域没有发生明显“象脚状”侵蚀。

(3) 在1号铁口下方区域,标高 6.965 m 处插深为 390 mm 的热电偶温度达到195 ℃,而同剖面该热电偶上、下位置的热电偶温度均在 100 ℃左右,说明 1 号铁口下方附近该标高处存在一定程度的“象脚状”侵蚀。在炉芯位置标高 5.59 m 处的炉芯热电偶已经被烧坏;而标高 4.385 m 处炉芯的温度也是在近一年半的时间里由 310 ℃快速上升到接近600 ℃,表明炉底侵蚀速度较快。由此可以断定,目前 1 号铁口下方在第一层陶瓷垫底层附近区域存在一定的“象脚状”侵蚀,但其侵蚀程度较小;而目前1#高炉面临最严重的是炉底侵蚀。

2.2 炉缸炉底侵蚀演变规律分析

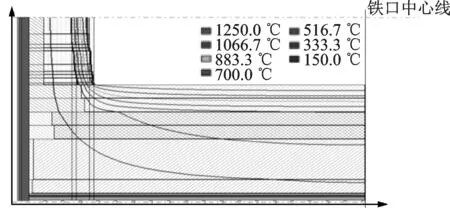

2.2.1 开炉初期炉缸炉底温度场分布

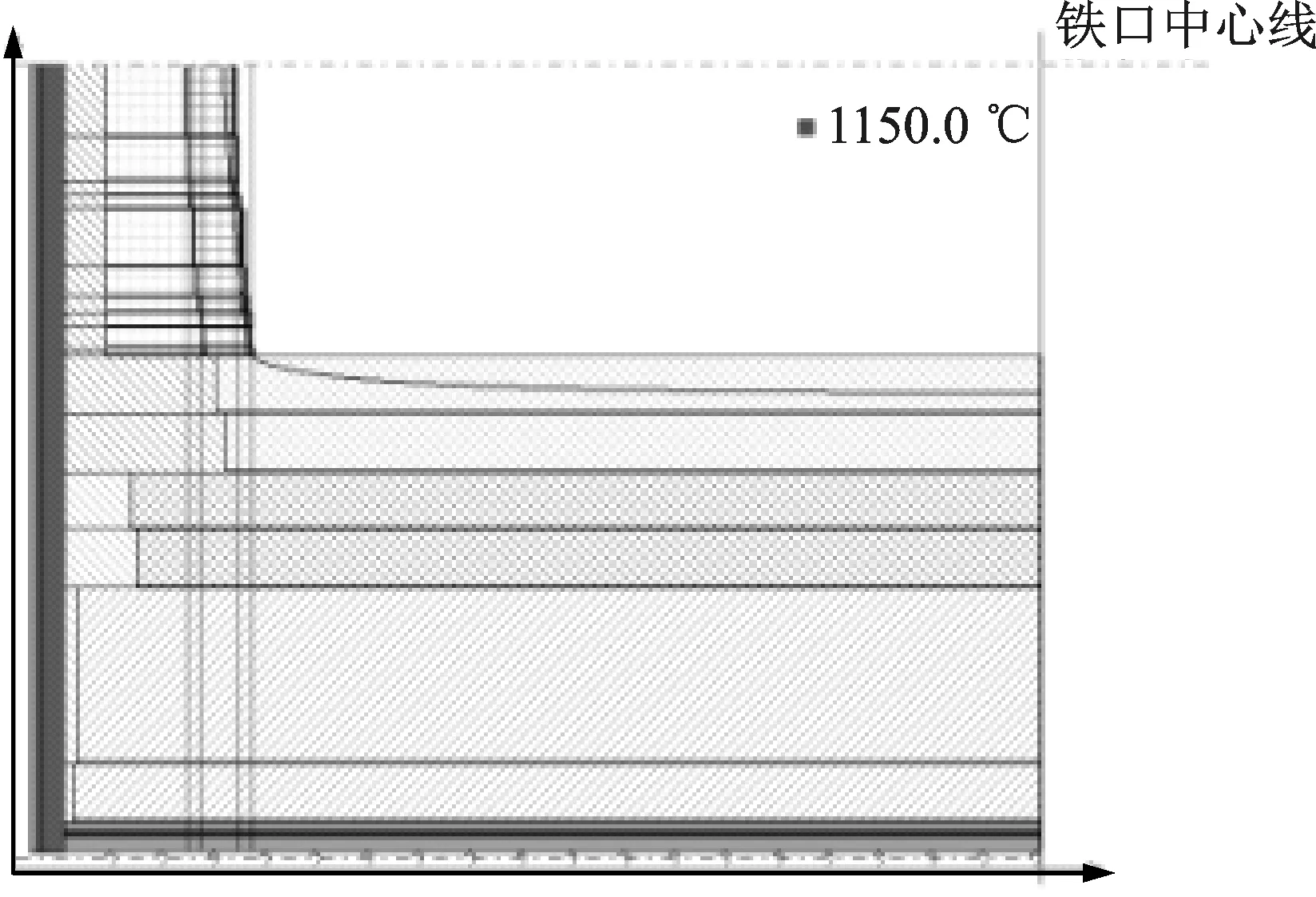

如图3所示为该高炉开炉后炉缸炉底的温度场分布,可见由于高隔热陶瓷杯的存在,在炉缸侧壁炉底 350~1250 ℃的等温线都集中在了刚玉质砖。因此,高温等温线在陶瓷杯厚度较厚时都难以被推出耐材的热面,导致炉缸炉底在开炉初期难以形成“自保护”的凝铁壳,只能待陶瓷杯侵蚀到一定厚度后才可能形成凝铁壳来保护冷面的炭砖。

图3 开炉初期1150 ℃等温线

如图4所示,高炉开炉后陶瓷杯逐渐被侵蚀。为了明确随着陶瓷杯的减薄,炉缸炉底温度场的变化情况和凝铁壳是否可以形成,进一步对炉缸炉底砖衬剩余不同厚度时的温度场进行计算。

图4 开炉初期炉缸炉底等温线分布

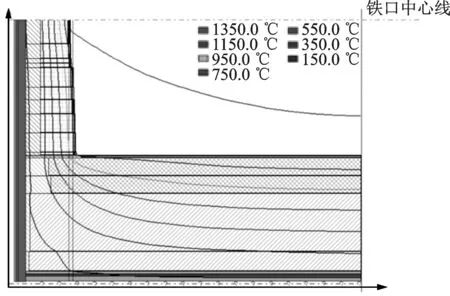

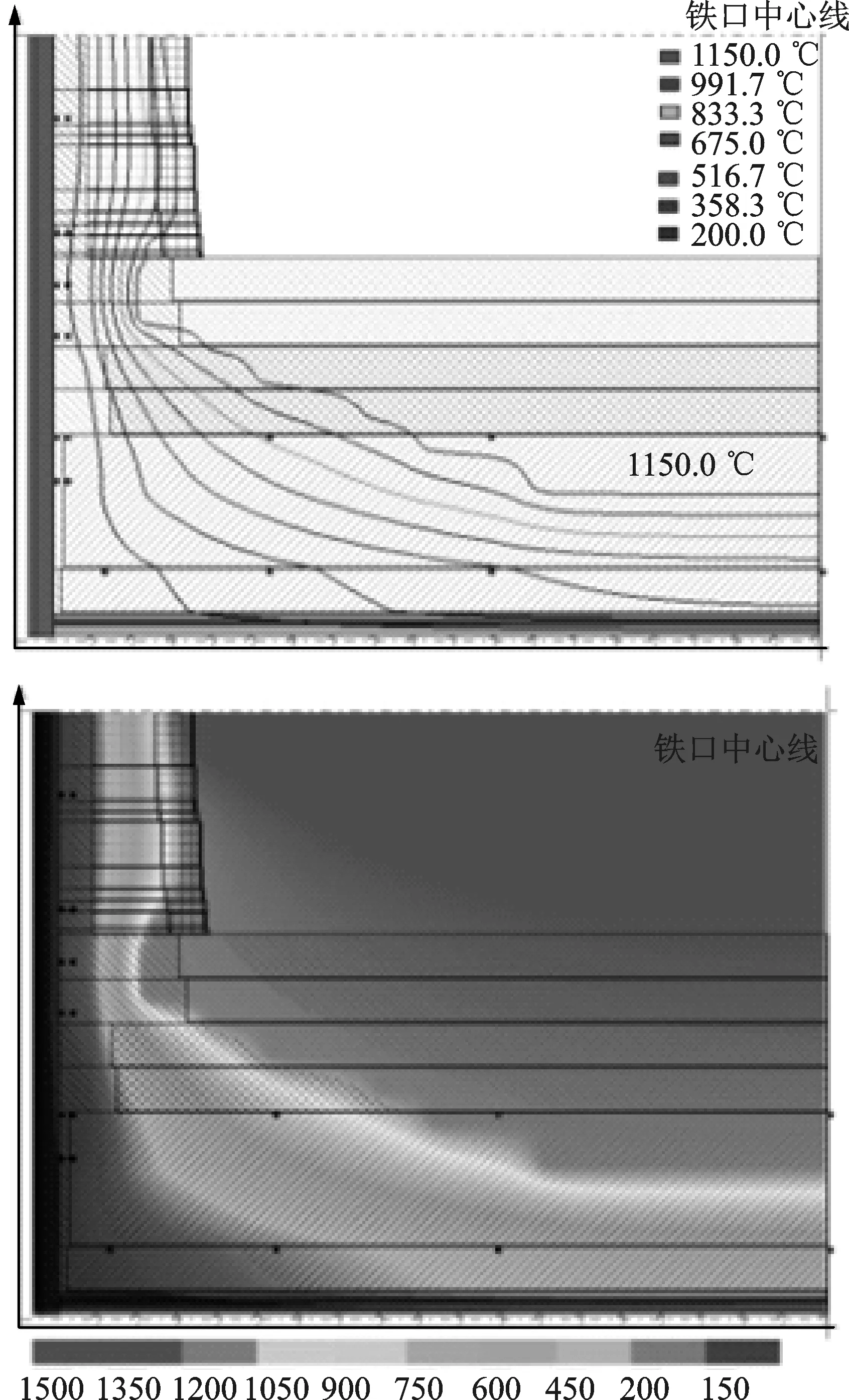

如图5所示为高炉炉缸陶瓷杯、炉底陶瓷垫侵蚀后对应的炉缸炉底的温度场分布,可见当炉缸侧壁无陶瓷杯时 1150 ℃侵蚀线被推出热面,说明此时对应的炭砖热面能够形成自保护凝铁壳,而且由于此时剩余的砖衬为高导热系数的NMD+NMA 热压小块炭砖,确保了陶瓷杯在减薄到平衡厚度时能够形成“动态准稳定”的自保护凝铁壳。

图5 陶瓷杯及陶瓷垫被侵蚀后温度场分布

此外,高炉呈现出炉缸侧壁实际温度明显低于其他同类型高炉炉缸侧壁温度的特点,说明高炉炉缸陶瓷杯侵蚀速率较慢,在炉缸侧壁形成了“自保护”的凝铁壳。

在炉底部位,可见当陶瓷垫侵蚀后,炉底的 1150 ℃侵蚀线距离炭砖热面仍有一段距离,说明炉底区域在陶瓷垫被侵蚀后,下层的炭砖将被继续侵蚀,现阶段炉底第 4 层炭砖标高 5.59 m 处的炉芯热电偶已经被烧坏,而且第一层炭砖标高 4.385 m处的炉芯温度在一年半的时间内由 310 ℃升高到 580 ℃,这说明在1#高炉运行的时间内在炉底区域一直没有形成稳定的凝铁层。

2.2.2 目前炉缸炉底侵蚀模拟及关键部位残厚推演

在对炉缸炉底热电偶温度规律及有效性进行分析后,为了进一步明确目前炉缸炉底侵蚀内型和残砖厚度,选取了1号铁口下方区域所在的砖衬温度最高的纵剖面以及炉底砖衬温度最高的剖面,建立侵蚀反问题数学模型,依据 2017年 9 月 11 日的电偶温度,对这两个剖面的侵蚀内型和温度场进行了计算。

图6 1号铁口纵剖面炉缸及炉底侵蚀内型及温度云图

如图6所示,1150 ℃等温线即为侵蚀线,可见在炉缸侧壁仍有一定剩余,炉缸炉底拐角区炭砖发生了一定程度的侵蚀,并有形成“象脚状”侵蚀特征的趋势,即炉缸炉底拐角处的侵蚀程度要比炉缸上部要稍微大一些,经计算目前炉缸侧壁侵蚀最薄部位在标高 6.965 m 处(距离铁口中心线约 2.235 m),剩余炭砖在径向上的厚度为 760 mm;炉底整体侵蚀较严重,且中心侵蚀要大于边缘,炉底中心侵蚀最严重部位炭砖剩余厚度为 1125 mm。

2.3 炉缸炉底侵蚀特点及原因分析

(1) 从 2016 年1月至今的炉缸炉底内砖衬升温速率来看,炉缸侧壁温度变化相对正常,而炉底由 310 ℃上升到 600 ℃左右,升温速度偏快。

(2) 对比该高炉炉缸不同高度区域的砖衬温度变化特点,可知侧壁温度最高在炉缸炉底拐角区(1 号铁口下方标高 6.965 m 处),对应的侵蚀模型计算结果也呈现出一定程度的“象脚状”侵蚀特征,但是侵蚀程度较小。

(3) 高炉呈现出 1 号铁口所在的纵剖面较轻的“象脚状”侵蚀和严重的炉底侵蚀的特征,这可能是由于以下几个原因:①高炉运行至今已达 13 年,在炉底没有自保护凝铁壳形成的情况下,炉役侵蚀逐渐加剧;②作为炉役后期的高炉,该高炉利用系数仍达到 2.4 左右,产量并未明显减低,炉缸排放及透液性相对较好,炉缸死焦堆中心高温铁水流通性好,也会加剧炉底侵蚀向“锅底状”发展,同时炉缸侧壁砖衬温度较低、侵蚀较轻,也验证了炉环流较弱、炉缸死焦堆透液性好的特点;③该高炉在炉底设计上,炉底水冷却距离炉底石墨砖的下表面间距较大,热阻偏高,同时一般高炉在烘炉时由于未做到闭水烘炉,炉底捣料往往难以达到其要求的烘炉温度,也会造成实际捣料的导热系数远低于设计值,并且在高炉运行过程中可能产生一定的气隙,造成炉底热阻升高,抑制了炉底冷却效果;④目前由于高炉冷却壁烧损较多,不可避免地有冷却水漏入到炉内分解,造成炉底炭砖侵蚀加剧;⑤炉底中心侵蚀过于严重,还可能是由于有害元素如铅锌碱金属等的影响。

3 炉缸炉底安全监控应对措施

高炉炉缸炉底侵蚀都会经历如下阶段:开炉初期有陶瓷杯保护下的砖衬温度相对较低的不可逆侵蚀→仅剩余炭砖时在炭砖厚度较厚时的快速升温的不可逆侵蚀→达到传热平衡的历史最高侵蚀→自保护凝铁壳形成后的温度回落并趋于稳定的“凝铁壳生成/脱落动态平衡”的工作状态→高炉生产操作及原燃料条件控制得当条件下的长寿或者是由于气隙、风口漏水、产量过高、炉缸透液性恶化等情况下的打破“平衡状态”达到“预警状态”,被动采取炉缸维护手段。目前,对于1#高炉而言,其第一阶段即陶瓷垫保护期相对较短,已开始进入第二阶段即依靠炭砖的传热和热阻逐渐减小以向平衡状态发展的阶段,但依据炉底热电偶温度数据的显示,目前在炉底还没有形成稳定的凝铁层,导致炉底炭砖不停地被侵蚀。可初步推断炉底部位可能存在气隙,使得没能达到平衡状态。而在炉役后期阶段,高炉炉缸炉底安全运行到停炉大修是整个生产过程的重中之重。

根据上述分析,可从以下几个方面采取措施,以确保高炉的安全生产:

(1) 作为 2 000 m3级别的高炉,高炉在炉缸侵蚀监测条件上明显不足: 1#高炉炉缸热电偶数目偏少仅为 162 支(目前温度正常的热电偶仅为 118 支),圆周方向上仅有6个剖面,两剖面间隔距离较大,如果中间区域发生异常侵蚀在现有检测条件下难以及时发现。此外,1#高炉已经呈现出炉底侵蚀严重,而恰恰在炉底炭砖不同层区域,仅仅在第一层炭砖及第四层炭砖处布置有测温热电偶,其他层均无检测点。此外,1#高炉安装的炉缸冷却壁水温差及热流强度在线检测系统也存在缺陷,目前1#高炉炉底侵蚀严重以及在 1 号铁口下方出现一定程度的“象脚状”侵蚀,而这些侵蚀区域恰好正对应于 H1 和 H2 段冷却壁,然而现有的检测系统没有为 H1、H2 段单独设计水温差及热流强度监测,这就导致了无法关注关键区域的水温差及热流强度,为高炉安全运行留下隐患。因此,为了实现对1#高炉炉缸的安全监控和维护,利用检修期间为炉缸2段每2块冷却壁之间的“危险弱冷区”安装无线吸附式炉皮测温装置,进行实时监测。

(2) 由于1#高炉水温差检测系统的数据无法提供支持,为此只能依据热电偶温度以及经验去推测目前高炉在炉底区域可能存在气隙,可采取炉底灌浆消除气隙。此外,在成功灌浆消除气隙后,砖衬温度和侵蚀内型并不会立刻发生极大的改善,而是在消除了传热限制环节后,还要通过传热平衡和内部高温铁水流动状态的控制来逐渐形成自保护凝铁壳后,砖衬温度才会显著降低。

(3) 从产量控制层面,根据条件可以适当限制产量,同时密切把控原燃料质量、料柱透气性指数、炉缸活跃性和渣铁排放,因为炉底炉缸侵蚀表面上受产量、风量影响明显,但从本质上更加受炉底炉缸透液性和铁水流动状态的影响。

4 结束语

(1) 炉缸侧壁1号铁口42°方向标高6.965 m区域对应的侵蚀较其他位置严重,存在一定程度的“象脚状”侵蚀,但其侵蚀程度较小。该处插深 390 mm 的热电偶最高温度接近 200 ℃,对应炉缸侧壁最薄残衬厚度 760 mm。

(2) 炉缸侧壁侵蚀从圆周方向上分析,3个铁口及附近区域的侵蚀明显比远离铁口的区域严重,其中 1 号铁口附近侵蚀最为严重,3 号铁口其次,2 号铁口附近侵蚀较缓慢。但总体来说:炉缸侧壁在周向上较为安全,侵蚀相对安全可控。

(3) 炉底区域侵蚀较严重。在第1层炭砖处的炉芯热电偶温度达到580 ℃,根据离线侵蚀模型推演目前炉底中心部位侵蚀最严重处残衬厚度约1125 mm,即炉底中心部位已经侵蚀到第3层炭砖。

(4) 通过一系列应对措施,如提高冷却强度,限产,加钛护炉,稳定炉况,提高入炉原燃料条件等措施,为高炉大修前的安全生产保驾护航。