MC5锻钢冷轧辊表面淬火断裂原因分析

张 杨, 黄 飞

(1.马鞍山钢铁股份有限公司,安徽 马鞍山 243003; 2.国家钢铁及制品质量监督检验中心,安徽 马鞍山 243000)

引 言

冷轧辊广泛应用于金属材料的冷加工,大多是Cr系锻钢材料经系列热处理和机加工制造而成[1-4]。某MC5锻钢冷轧辊辊身在制造过程中进行表面感应淬火时发生断裂,辊身处直径约为Φ115 mm,其生产加工工艺为:电弧炉冶炼—铸锭—电渣重熔—锻造—正火—球化退火—粗加工—调质处理—半精加工—辊身表面淬火—深冷处理—低温回火—精磨—去应力退火—精加工—检验交货。该冷轧辊在调质后进行辊身表面感应淬火时即发生辊身断裂,为查明原因,本文对其进行了理化检验及断裂原因分析。

1 理化检验

1.1 断口检验

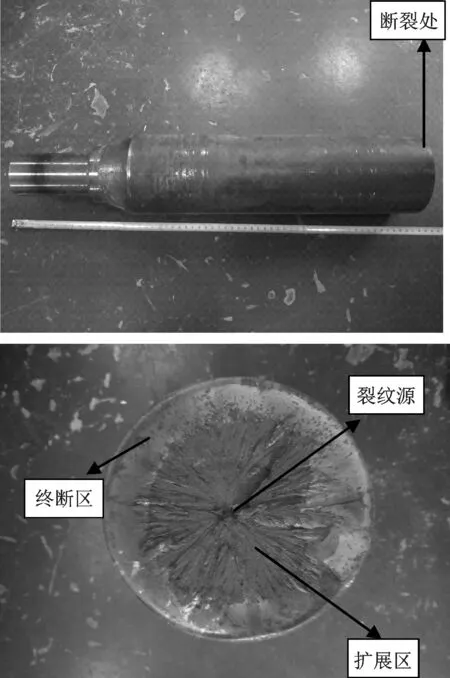

对断裂的轧辊进行宏观形貌观察,如图1所示。由图1(a)可知,断口位于辊身部位,轧辊的断口附近无明显颈缩,断口与辊身轴线几乎垂直,呈脆性断裂,辊身截面无明显扭曲变形,其宏观断口剖面如图1(b)所示。由于断裂后断口未进行适当保护,其断口具有明显锈蚀,中心至轧辊表面处呈现放射状,观察可知,裂纹源位于轧辊横截面约中心部位,经测量,距离辊面最近距离约55 mm,且具有明显锈蚀;裂纹在中心区域萌生后,在应力的作用下,裂纹向轧辊外部周向扩展,在裂纹扩展区,有明显的纤维状区域,在终断区断口平齐,无明显的塑性变形,可见明显的剪切唇。

图1 宏观断口形貌图

1.2 化学成分分析

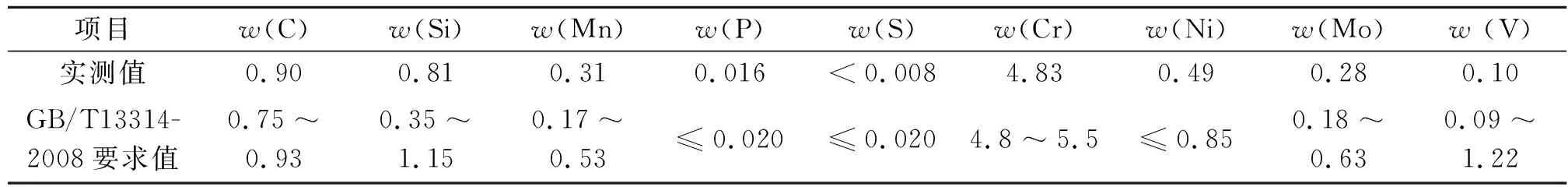

从断裂的MC5轧辊上截取30 mm×40 mm试块在砂带机上磨平,用ARL3460火花直读光谱仪进行化学成分分析,结果如表1所示。该轧辊的化学成分符合GB/T 13314-2008[5]对MC5(8Cr5MoV)轧辊钢的技术要求。

表1 化学成分分析结果/%

1.3 硬度测试

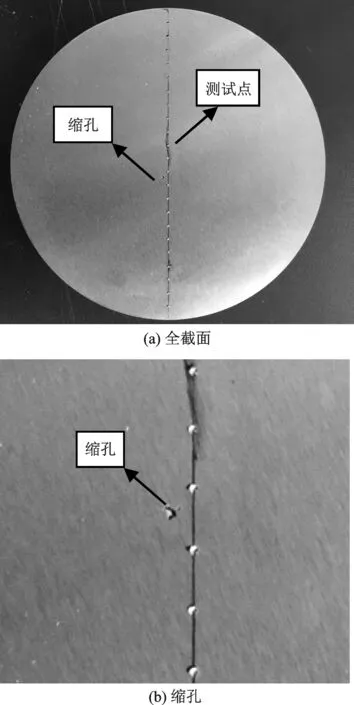

在断裂的辊身上截取整截面试验样块,厚度约为30 mm,经机械加工磨床磨平后,在辊身截面的中心部位存在明显的肉眼可见孔洞(如图2所示),依据GB/T 230.1-2009[6]标准对截面沿直径方向进行硬度测试,测试曲线如图3所示。

由测试的曲线图可知,沿直径方向的硬度随着距表面距离增大,硬度减小,硬度分布呈现边部一定厚度的淬硬区域,心部具有较低硬度的调质硬度区域,最大值与最小值之差值为(59.6-30.1)=29.5 HRC,为辊身的调质硬度和表面感应淬火的硬度差值。分析认为,辊身经过表面淬火,故其表面硬度为(52.5~59.6)HRC,

图2 辊身截面硬度测试样品

图3 轧辊横截面直径方向硬度分布曲线图

符合感应淬火隐针马氏体硬度的要求;而心部处于调质的热处理状态,实际的制造技术要求此轧辊的心部调质硬度为(30~35)HRC,而实际测试的辊身心部的硬度为(30.1~33.4)HRC,符合调质状态硬度的要求,过渡区域约为45HRC,这是由其显微组织决定的,此外,依据硬度检测数据,可以推知其表面淬火层厚度约为30 mm,由此可知,辊身处的硬度符合设计要求。

1.4 金相检验

1.4.1 非金属夹杂物

在辊身处截取纵向试块,经粗磨、细磨、粗抛、精抛后在Observer.A1m型金相显微镜下观察,根据GB/T 10561-2005[7]规定的A法评定非金属夹杂物级别,结果如表3所示,除少量A类及D类非金属夹杂物外,并无其他非金属夹杂物,符合GB/T 15547-2012[8]的要求。

1.4.2 显微组织

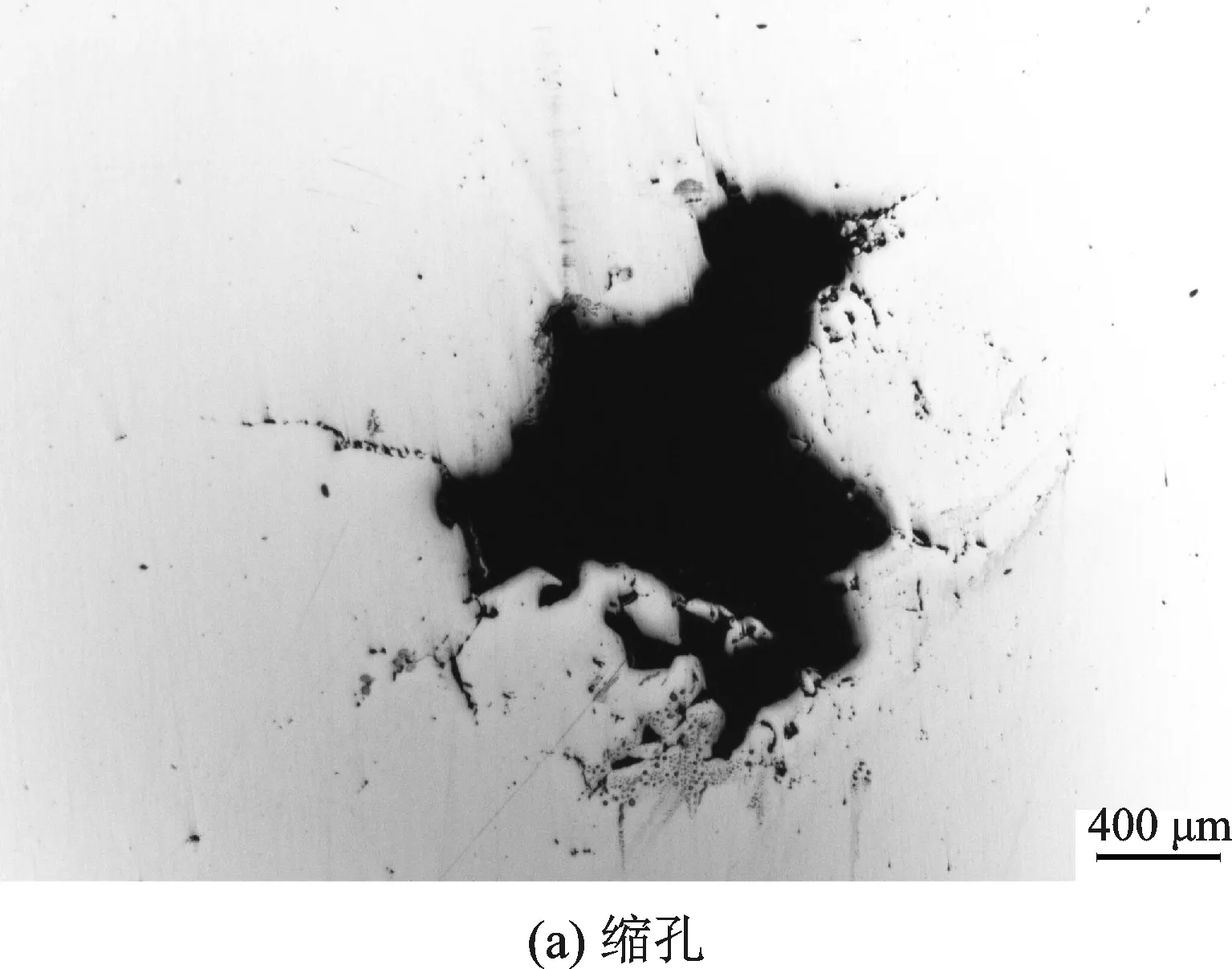

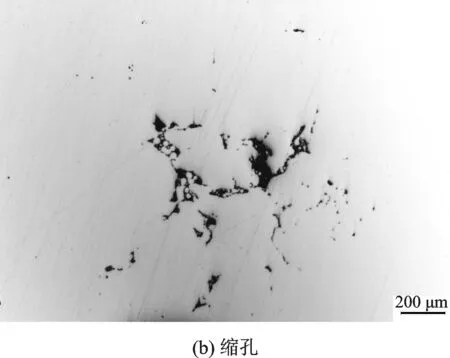

在轧辊断口附近的近表面和中心部位取横向试样,经粗磨、细磨、粗抛、精抛,在Observer.A1m型金相显微镜下观察,如图4所示。如前所述,其中心部位存在肉眼可见的孔洞,其内壁较为粗糙,由此可知其为残余缩孔,如图4(a)所示;其距离辊面最近距离约55 mm,其附近亦存在较小的缩孔,如图4(b)所示。在缩孔附近还存在较多的疏松,如图4(c)所示。显然这些缺陷的存在,极大地降低了轧辊心部材料的承载能力。

用4%硝酸酒精腐蚀,其显微组织如图5所示。由图5(a)可知,其近表面的金相组织主要是隐针马氏体,可以隐约看出原始奥氏体晶界,符合表面淬火组织要求。由图5(b)可知,其心部组织为回火索氏体。分析认为,其金相组织符合心部为调质组织,而边部有一定厚度组织为隐针马氏体的淬硬层的要求。由感应淬火金相检验标准JB/T 9204-2008[9],可以评定其马氏体级别为6级,符合标准要求的3~7级的要求。故可排除由于调质处理和表面淬火生产工艺不当造成的断裂。

表3 非金属夹杂物评级(级)

图4 辊身心部(近断口处)金相照片(抛光态)

图5 轧辊金相组织照片(4%硝酸酒精腐蚀)

对金相试样进行较长时间的4%硝酸酒精腐蚀,如图6所示。观察可知,其近表面和心部的碳化物均未呈现出网状分布,依据GB/T 1299-2014[10]标准评定其网状碳化物级别为1级,均符合GB/T 13314-2008的要求。

图6 轧辊碳化物金相照片(4%硝酸酒精深腐蚀)

2 分析与讨论

从辊身截面的硬度和金相组织来看,轧辊表层具有较高硬度的淬硬组织,内部具有较低硬度的调质组织,此冷轧辊辊身符合心部为调质组织,而边部有一定厚度组织为隐针马氏体的淬硬层的要求,故可排除由于工艺控制不当造成的淬火断裂。

在淬火过程中,当淬火产生的巨大淬火应力大于材料本身的强度并超过材料的塑性变形极限时,即会使材料产生裂纹源。在对轧辊进行表面感应淬火时,会产生淬火应力,淬火应力是热应力和组织应力叠加的结果。相关文献指出,在感应淬火时,淬火应力的变化总体趋势是表面为压应力,从表面往里逐渐由压应力转为拉应力,这是由于轧辊在表面淬火时,表面淬火不能使整个横截面奥氏体化,故淬火时试样内部温度不高,一方面,表面淬火前,轧辊表面为回火索氏体,表层转化为奥氏体要收缩,另一方面,温度升高表层体积要膨胀,无论是膨胀还是收缩,由于受到未被加热的心部牵制,都会导致表层的塑性变形使本该产生的应力松弛,根据冷却终了的状态,试样心部无变化,但加热后受到急冷的表层,却因马氏体相变而发生体积膨胀,会受到心部牵制,本来要膨胀的表层由于受到内侧的牵制而产生的压应力,心部则形成拉应力。

在冷却过程中,辊身心部承受的拉应力达到峰值,而辊身心部存在的缩孔、疏松缺陷,使得其淬火产生的残余拉应力超过了此处材料的承载强度,故而在此缺陷处萌生裂纹,在拉应力的作用下迅速扩展,导致材料断裂,其较大缩孔的位置与起裂源的位

置均在距离轧辊最近表面约55 mm处。

3 结束语

MC5轧辊辊身感应淬火断裂的原因是轧辊坯料心部存在缩孔和疏松所致,在轧辊表面淬火冷却过程中,其心部承受的拉应力达到峰值,而辊身心部存在的缩孔、疏松缺陷,使得其淬火产生的残余拉应力超过了此处材料的承载强度,故而在此缺陷处萌生裂纹源,在拉应力的作用下迅速扩展,导致轧辊辊身的断裂。

生产厂家应通过改进辊坯质量,提高轧辊的内在质量,按照规范严格执行铸坯内部质量检验控制制度,特别是在内部质量探伤时,严格按照所制定的规范执行,杜绝成品中内部缺陷的存在,满足感应淬火时辊坯的质量要求。