O2-CO2混合喷吹条件下铁水中元素氧化动力学

杨 泉, 冯 力, 颜 露

(江苏省金属学会,江苏 南京 210002)

引 言

钢铁工业是能源密集型行业[1],消耗大量的化石能源,排放大量的CO2。转炉炼钢工艺已经成为目前最主要的炼钢方法,而转炉炼钢过程中会产生大量的CO2,对环境造成污染[2]。全球钢铁产量排名已经连续8年被中国钢铁业刷新并独占鳌头[3],2014年中国粗钢产量达到8亿吨,CO2排放量高居世界前三。解决这一问题不外乎两种方法,一是开发新技术提高能源的利用效率,减少CO2的排放;二是开发新的冶炼工艺,使CO2参与炼钢反应,实现CO2的循环利用。

目前已有工作将CO2回收作为炼钢过程中的搅拌气源和保护气源,成为降低CO2排放、实现炼钢过程节能降耗及提高钢水质量的有效手段,目前已经取得了显著的研究进展。澳大利亚布罗希尔(BHP)怀阿拉厂[4]两座120吨转炉上应用了CO2搅拌技术,使钢中氮含量从(30~70)×10-6的较宽范围(采用N2搅拌技术)稳定地降低到40×10-6以下,炉龄也提高到1400~1550炉次。T Bruce[5]等人报道了利用CO2代替Ar对钢液进行搅拌,结果发现:冶炼高品质钢时,底吹CO2对钢液基本没有不良的影响。 H Katayama[6]等人报道了北美和法国炼钢厂将干冰放于出钢前的钢包内,可使钢中w(N)降低40%~87%,有利于生产低氮钢等高品质钢。近年来,CO2作为钢液保护气体也被相继用于炼钢生产中[7]。何平[8]等人对底吹CO2与碳作用机理进行了研究,发现底吹CO2条件下(无顶吹情况),钢液的脱碳速率在w(C)>0.6%~0.8%时主要受供CO2速率控制,在w(C)<0.6%~0.8%,钢液中碳的传质速率成为主要的影响因素。北京科技大学朱荣教授课题组[9-15]对CO2在炼钢中的应用进行了系统的实验室研究和工业生产研究,提出了COMI炼钢工艺,该工艺可以降低炼钢火点区温度,减少烟尘,提高了脱磷能力。但是目前将CO2作为顶吹反应气体来代替部分氧气,在此混合喷吹条件下,铁水中元素的氧化动力学研究很少。本文探究了在1873 K条件下,用不同比例的O2-CO2混合气体喷吹Fe-C-Si合金熔体中碳和硅的氧化动力学。

1 理论分析

1.1 热力学分析

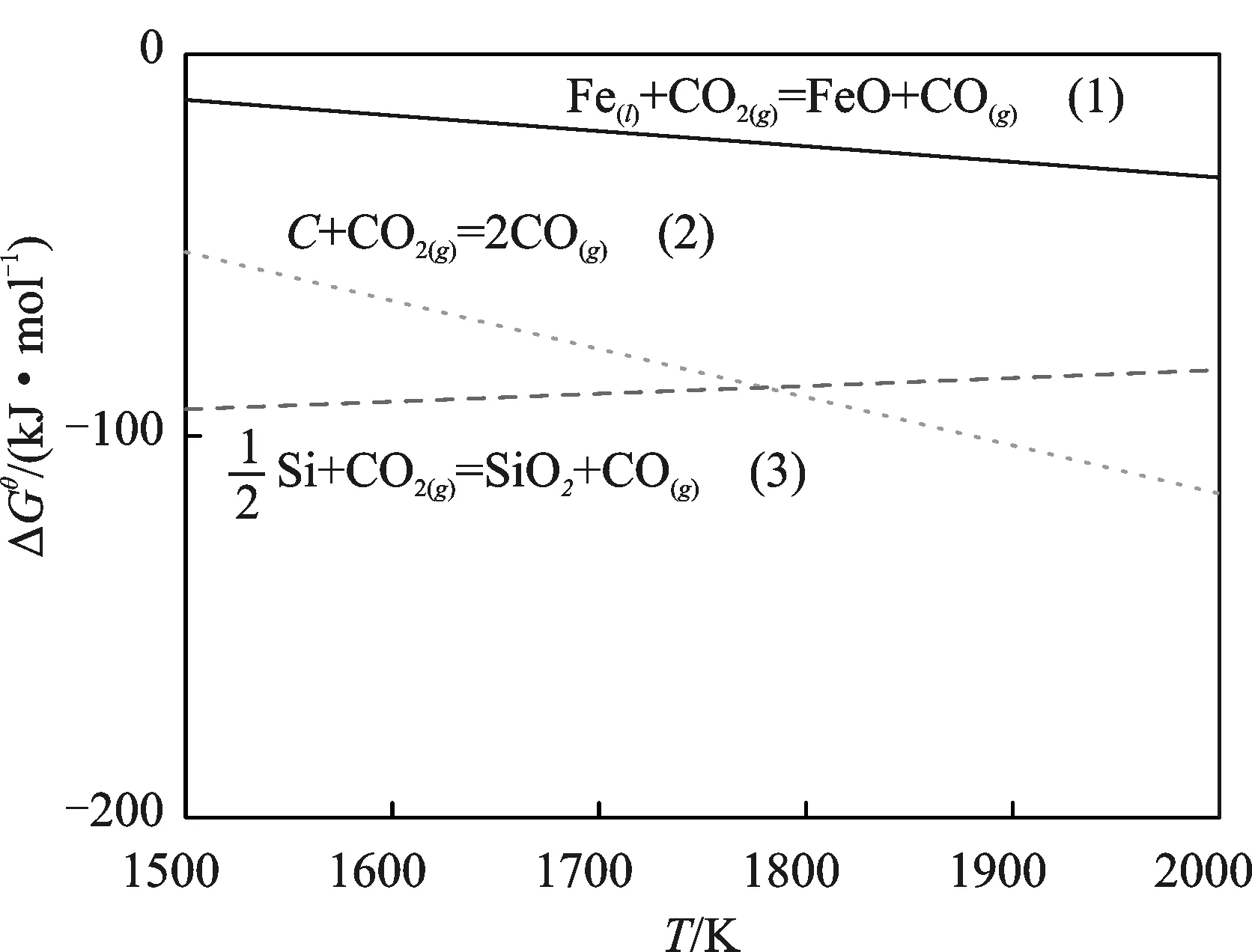

铁、碳、硅与二氧化碳反应的ΔGθ如下:

Fe(l)+CO2(g)=FeO+CO(g),

ΔGθ=48980-40.62T

(1)

C+CO2(g)=2CO(g),

ΔGθ=137890-126.52T

(2)

ΔGθ=-123970+20.59T

(3)

如图1所示,在炼钢温度下CO2可以将熔池中碳和硅氧化,并且从碳和硅的ΔGθ-T交点可知碳和硅的氧化有选择性氧化的特点。将反应式(2)与(3)组合,得到碳-硅耦合反应为:

SiO2(s)+2C=Si+2CO(g),

ΔGθ=532040-294.88T

(4)

假定PCO=0.1 MPa,aSiO2=1,W[C]=x,W[Si]=y,则:

fC=1.7579x·1.2023y

aC=fC·w(C)=1.7579x·1.2023yx

fSi=1.5136x·1.2677y

aSi=fSiw(Si)=1.5136x·1.2677yy

ΔG=532040-294.88T+8.314T·

(5)

图1 铁水中元素氧化△Gθ-T图

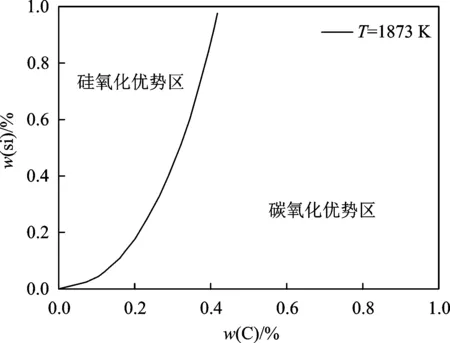

如图2所示为T=1873 K时碳硅氧化优势区图。在此温度下,高碳铁水中碳会优先氧化。当碳含量降至临界浓度时,硅开始氧化。硅0.7%时,临界碳浓度约为0.37%。

图2 铁液中碳和硅元素氧化优势区图

1.2 热量计算分析

常规纯氧顶吹转炉,碳和硅的氧化反应释放出大量的热量,不但可以满足废钢熔化吸热、炉内化渣吸热、钢液升温,还有大量的热量富余。纯氧顶吹使火点区温度过高,产生大量的烟尘。

根据冶金热力学计算分析:

Fe+CO2=FeO+CO, ΔH=720.36 kJ/kg

(6)

C+CO2=2CO, ΔH=11556 kJ/kg

(7)

CO2与铁水中碳的反应虽然是氧化反应但却是吸热反应,在氧气中混入部分CO2可以降低火点区的温度,减少铁的挥发以及烟尘的产生,提高热量的利用效率。

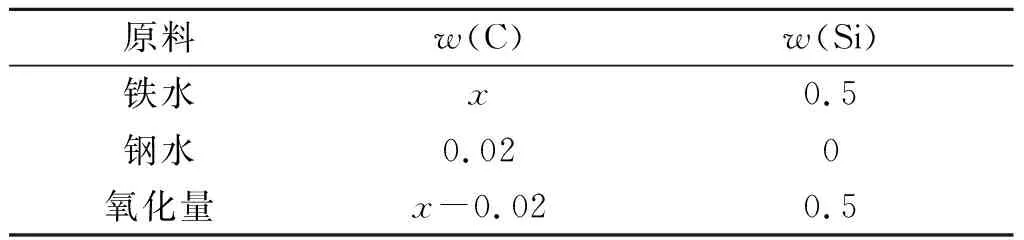

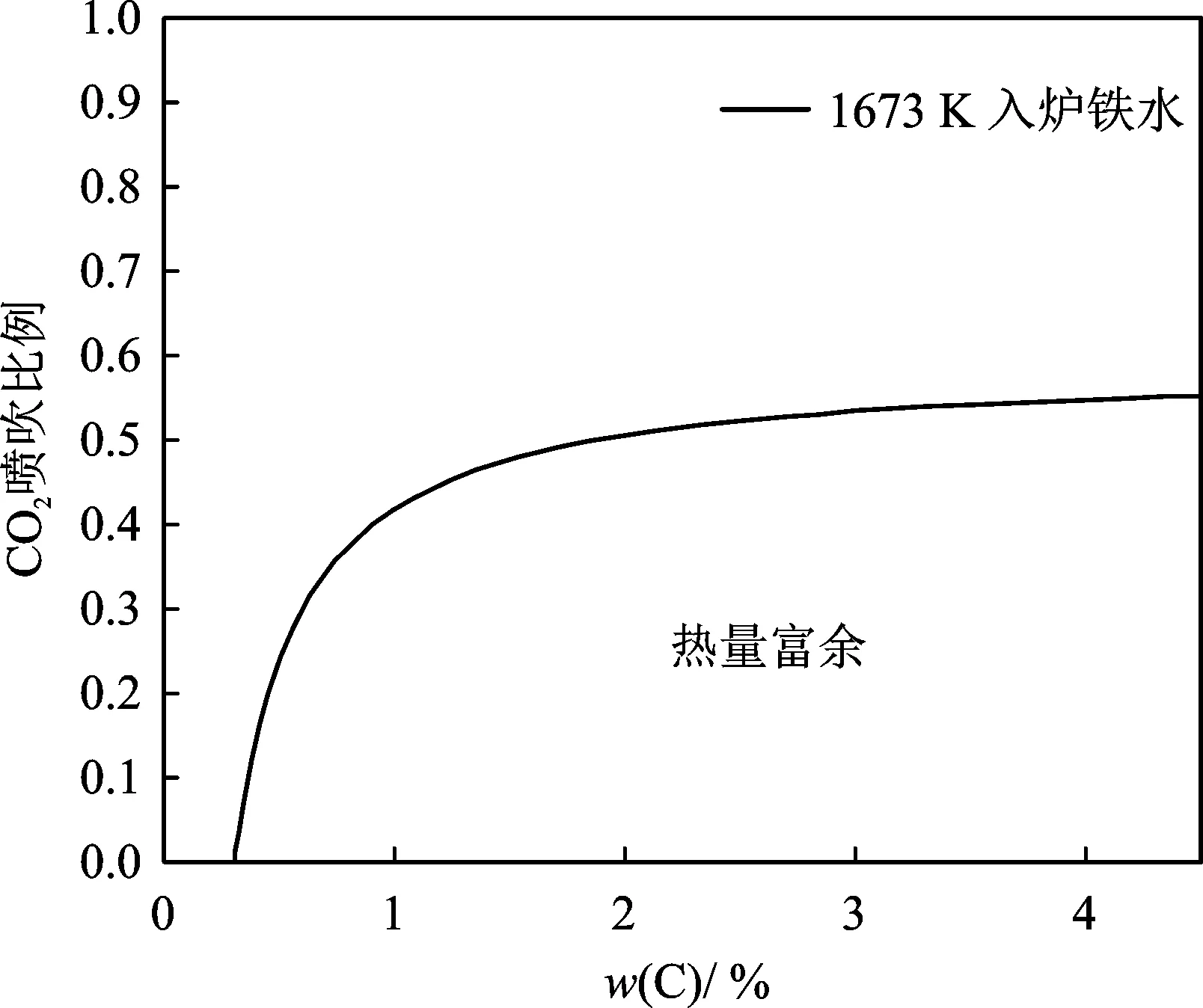

1.3 热量平衡计算

氧气与铁水中元素的氧化反应放出热量,二氧化碳与部分铁水中元素氧化吸收热量,通过计算当入炉铁水温度1673 K,终点钢水温度1935 K,碳含量x%时,可以满足热量平衡的CO2喷吹比例y。铁水和钢水中碳、硅含量以及氧化量如表1所示。

假定条件如下:

(1)金属料中与O2反应的碳总量的90%被氧化成CO,其余10%生成CO2;

(2)CO2全部参与反应;

(3)C元素与不同气体反应的比例与气体本身的比例成正比。

表1 铁水和钢水中碳、硅含量/%

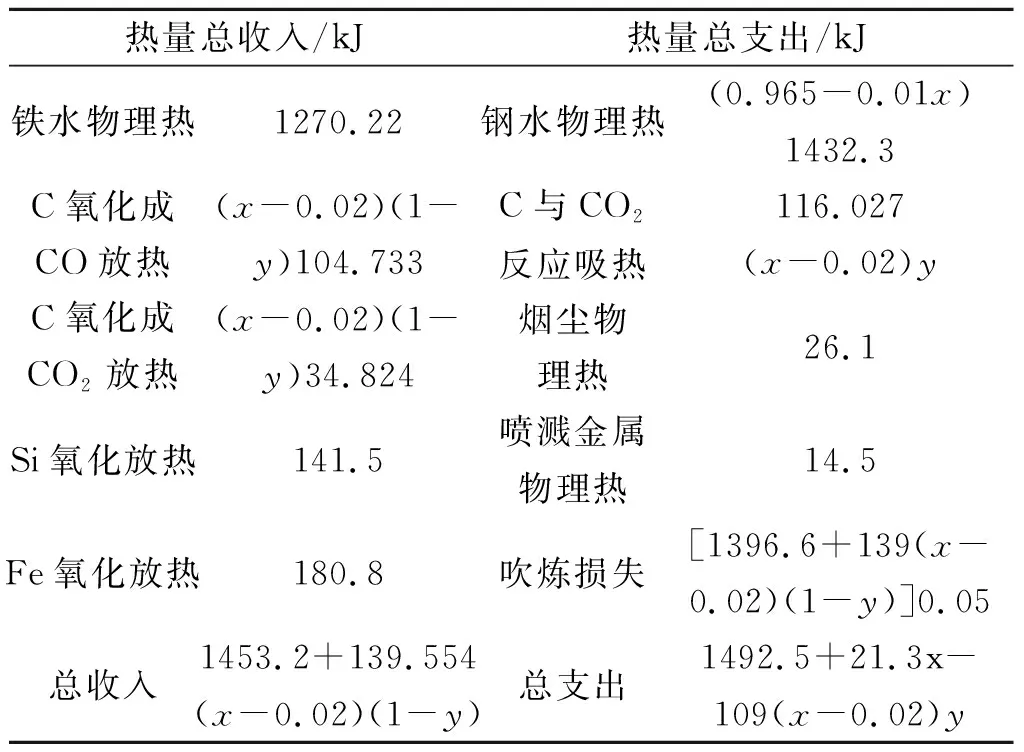

假设能够满足热量平衡的CO2最大喷吹比例为y,以1 kg铁水为例进行计算,热量收支平衡如表2所示。

为达到热量平衡,碳含量和CO2比例应满足下式

248.627xy-4.97y-

146.92x+44.87=0

(8)

如图3所示,CO2的混合比例应控制在50%以内才能满足热量平衡。

表2 热量平衡

图3 热量平衡图

2 实验过程

2.1 原料

工业纯铁:纯度99.6%。主要杂质:w(C) =0.166%,w(Si)=0.131%,硅铁合金以及高纯石墨。

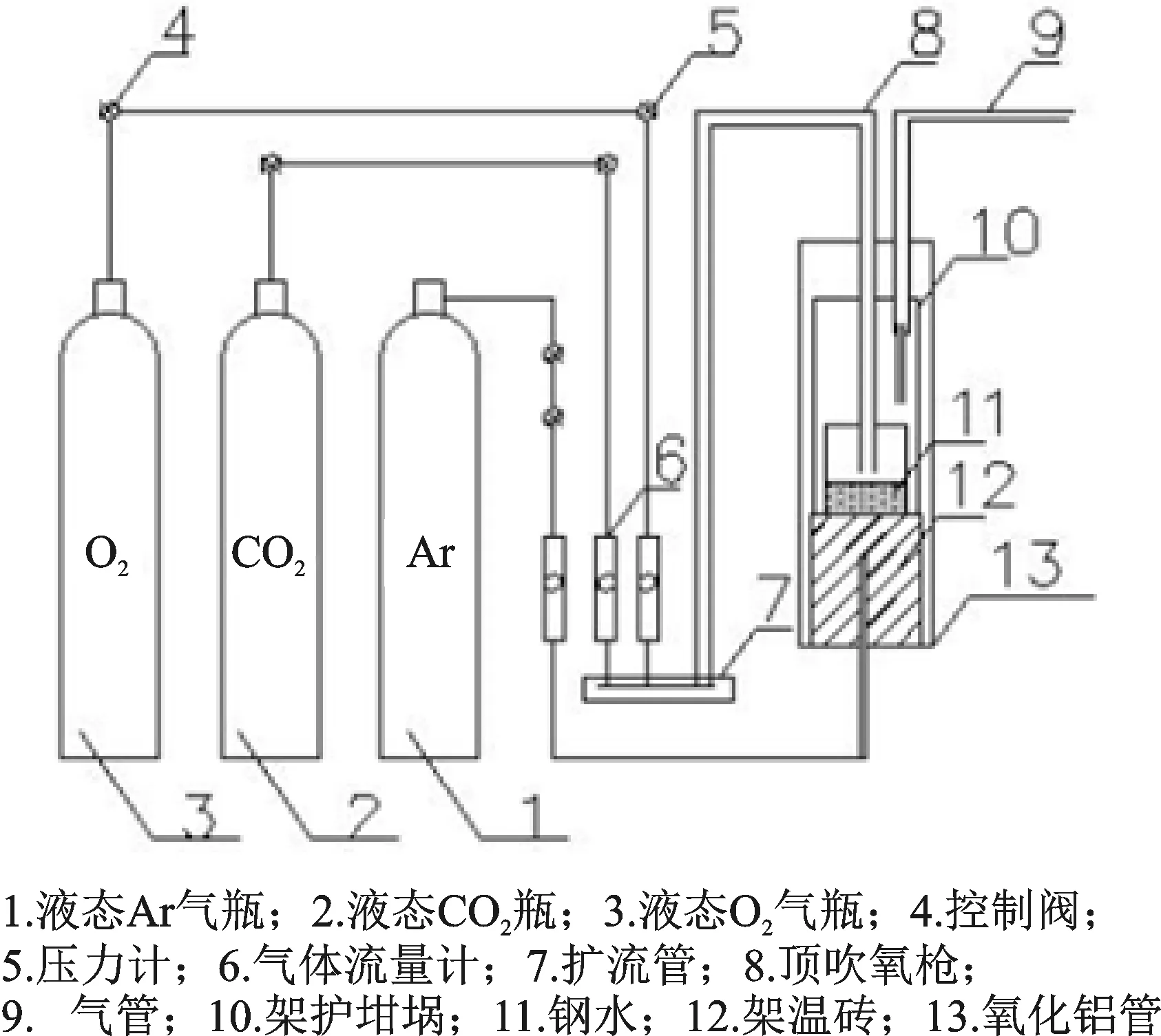

2.2 实验装置

实验在最高温度1973 K的硅钼棒管式炉中进行,装置如图4所示。

图4 实验装置图

2.3 实验方法

实验在最高温度可以达到1973 K的MoSi2的高温管式炉中进行,将w(C)=3% ,w(Si)=0.7%;w(C)=1%,w(Si)=0.7%以及w(C)=0.5%,w(Si)=0.7%的试样放入刚玉坩埚中,在氩气保护下升温至1600 ℃,恒温40 min后,用内径Φ4 mm的石英管抽取原样,水淬。在距离液面3 cm处顶吹混合气体,控制气体总流量150 mL/min。在纯氧和10%,20%,30%,40%以及纯CO2(体积分数)的条件下进行吹炼实验。每吹炼5 min,切换氩气保护1 min,抽取试样,水淬。将抽取的试样烘干、切削,用碳硫分析仪测定碳含量,用ICP测定硅含量。

3 实验结果及分析

3.1 数据修正

由于抽样实验每次抽取的试样含有碳和硅,所以应对测定结果进行修正。使其基于反应开始时的熔池成分为同一个标准。用下式进行换算

(n=2,3,…,n),

3.2 混合喷吹条件下铁水中元素的氧化规律

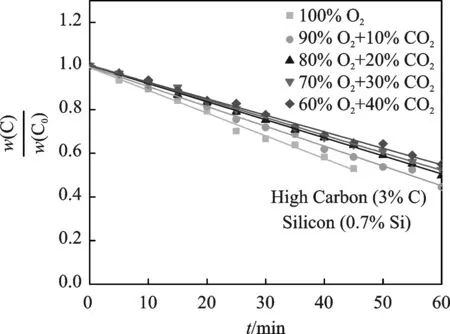

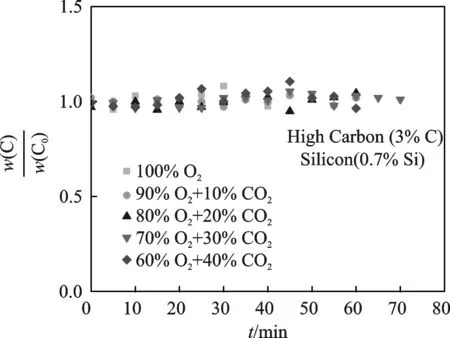

如图5,6所示为碳含量3%、硅含量0.7%的Fe-C-Si三元合金在1873K、O2-CO2混合气体喷吹条件下碳和硅的氧化规律。对碳、硅含量均进行归一化处理。

结果表明:此时合金熔池处于碳氧化优势区,碳的氧化是表观零级反应,硅没有氧化减少。用CO2代替部分O2没有改变碳和硅的氧化规律。

图5 1873 K 碳含量的变化

图6 1873 K 硅含量的变化

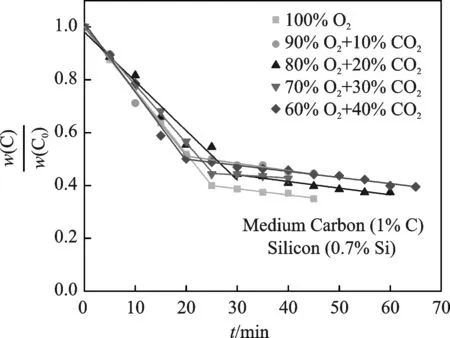

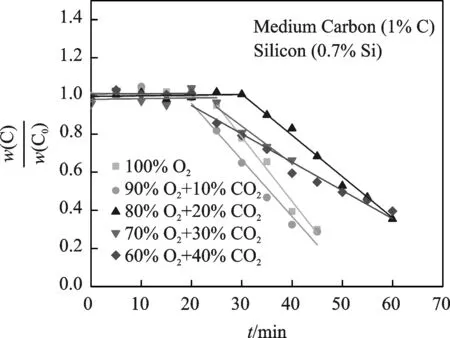

如图7,8所示为碳含量1%、硅含量0.7%的Fe-C-Si三元合金在1873K、O2-CO2混合气体喷吹条件下碳和硅的氧化规律。

结果表明:此时熔池处于碳氧化优势区,反应开始,碳开始大量氧化,硅没有减少。碳含量降至临界浓度,硅开始大量氧化,硅的氧化是表观零级反应,此时碳的氧化受到抑制,脱碳速率下降。可计算出此w(C)临界值在0.4%~0.6%之间。

图7 1873 K 碳含量的变化

图8 1873 K 硅含量的变化

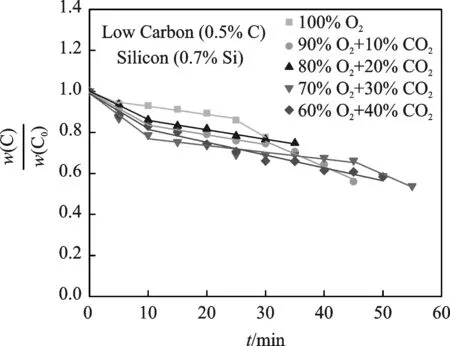

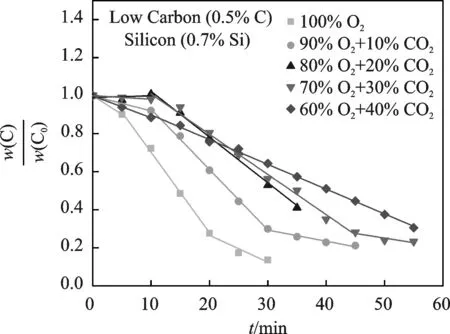

如图9,10所示为碳含量0.5%、硅含量0.7%的Fe-C-Si三元合金在1873 K、O2-CO2混合气体喷吹条件下碳和硅的氧化规律。

结果表明:反应开始碳和硅均有氧化,碳氧化至临界浓度时,硅开始大量氧化,此时硅的氧化是表观零级反应,碳的氧化受到抑制,硅氧化至0.1%~0.2%时,碳又开始大量氧化。可计算出此w(C)临界值在0.4%~0.6%之间。

图9 1873 K 碳含量的变化

图10 1873 K 硅含量的变化

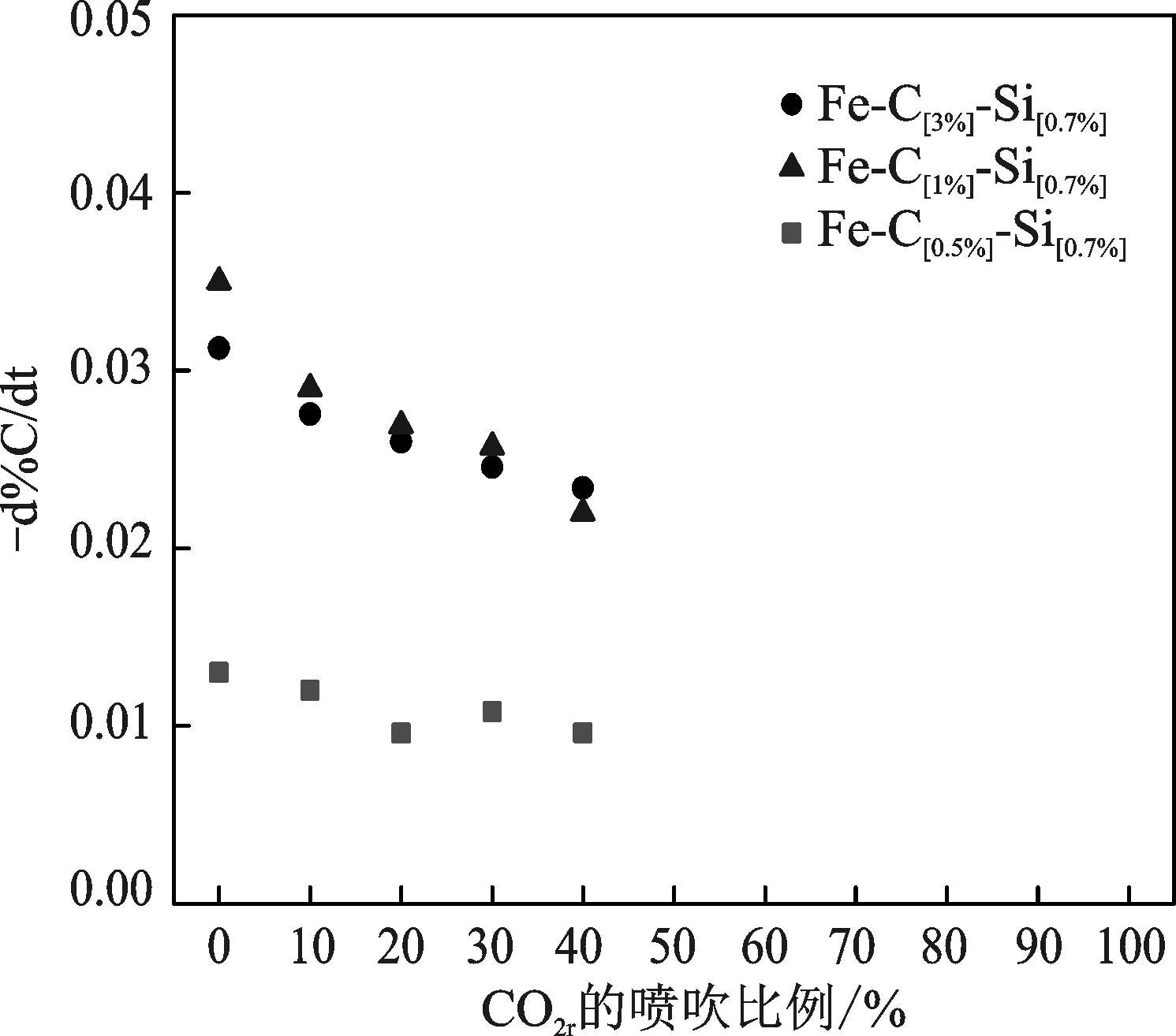

如图11所示为不同配碳量的合金熔体在不同比例CO2-O2混合喷吹条件下脱碳反应速率。可知随着CO2比例的增加脱碳速率逐渐降低,在混合CO2比例在10%~40%时脱碳速率大致相同。配碳量在3%和1%的脱碳速率基本相同,在此碳含量条件下液相传质不是控速环节;控速环节可能是气相传质控速、界面化学反应控速或者是两者混合控速。

图11 不同比例CO2喷吹量下的脱碳速率

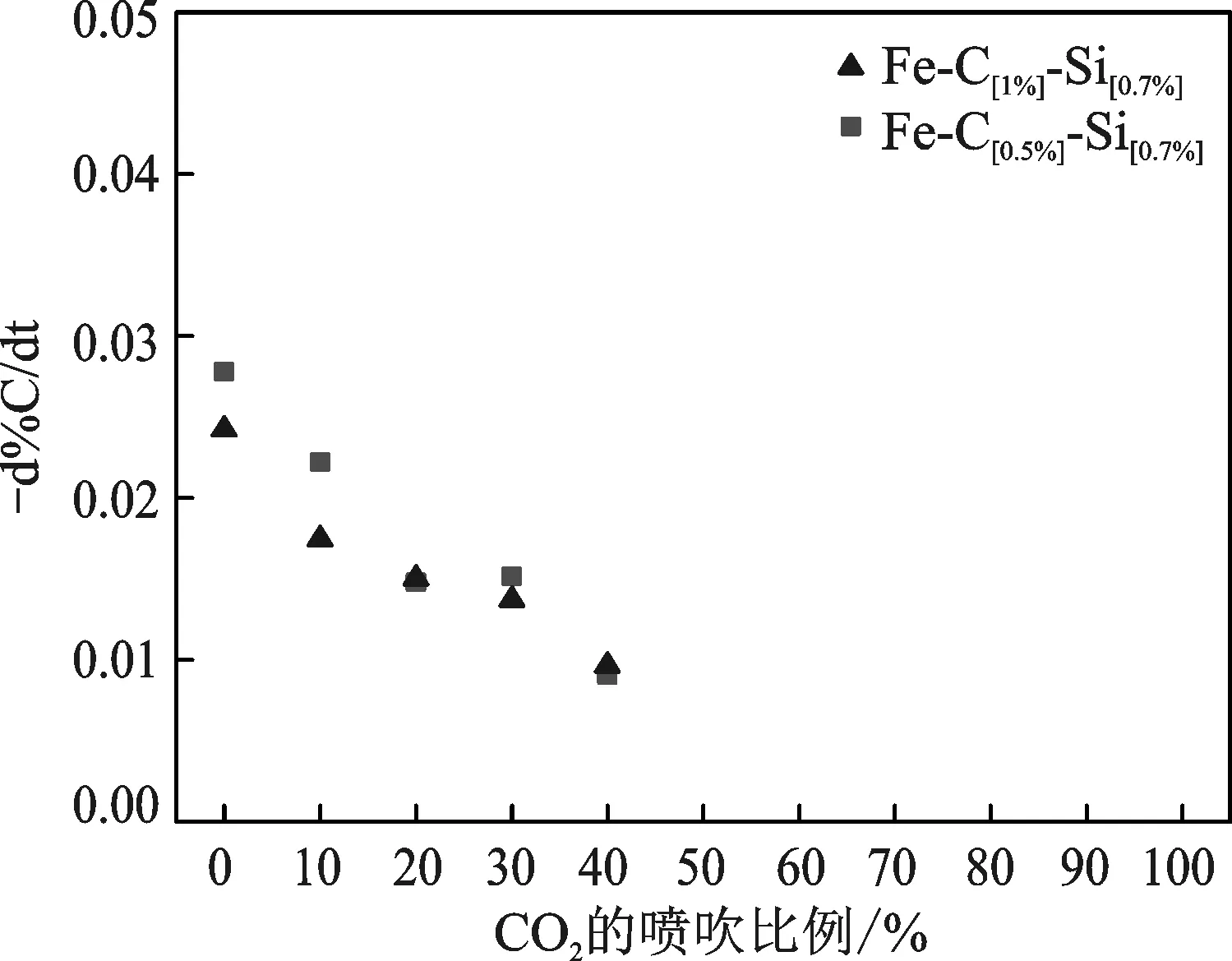

如图12所示为配碳量1%和0.5%,硅含量均为0.7%的三元合金熔体中的硅的脱除速率。两种体系均是当碳氧化至临界浓度,硅才开始大量氧化,硅氧化时熔池碳浓度相近,硅的氧化速率大致相同。随着CO2混合比例的增加,脱硅速率逐渐降低;在比例为10%~30%时的脱硅速率大致相等。

图12 不同比例CO2喷吹量下的脱硅速率

4 结束语

(1) 通过冶金热力学及热平衡计算分析,将二氧化碳掺入氧气中进行混合喷吹,CO2混合比例应在50%以内才能满足热平衡.

(2) 1873 K Fe-C-Si合金熔体中w(C)在1%~3%时,熔池处于碳硅氧化优势区,碳的氧化是表观零级反应,硅没有被氧化。液相传质不是控速环节。碳氧化至临界浓度,硅开始大量氧化,硅的氧化是表观零级反应,硅氧化抑制了碳的氧化,直至硅氧化完全,碳再次大量氧化。w(C)临界值在0.4%~0.6%之间。

(3) 实验研究表明:随着二氧化碳喷吹比例的增加,脱碳速率随着混合比例的增加,其脱碳、脱硅速率均降低;二氧化碳混合比例在10%~30%时,脱碳、脱硅速率大致相同。