用于乳聚丁苯橡胶的复配抗氧化剂研究

汤翠祥 安 平

(天津利安隆新材料股份有限公司,天津,300480)

乳聚丁苯橡胶(E-SBR)是以丁二烯和苯乙烯为原料经乳液聚合所得到的共聚物,是重要的通用合成橡胶品种之一,大多用于制造橡胶轮胎、机动车部件、橡胶工业制品,如橡胶管、胶带及胶鞋等。其中用于轮胎和轮胎制品的消耗量约占消耗总量的3/4以上[1]。

在乳聚丁苯橡胶分子结构中含有不饱和双键基团,其在光、热或机械应力等外界因素的作用下容易被氧作用,使得分子间产生氧化交联和分子链发生降解而氧化,导致丁苯橡胶因热氧老化后颜色变黄、门尼粘度升高、凝胶含量增加,性能指标超出所规定的范围,导致E-SBR生胶的加工和使用性能被严重劣化。

乳聚丁苯橡胶的热氧老化发生在制造过程中的干燥、压块工序,以及包装、存储过程和运输过程中。为了保障乳聚丁苯橡胶在生产过程中和储存期内的稳定性,必须加入适宜的抗氧化剂,以有效地防止、延缓丁苯橡胶在生产、储存、运输过程中的热氧老化,以充分保证丁苯橡胶的外观颜色和应用性能稳定。一般来讲,乳聚丁苯橡胶的生产过程包括乳液聚合、胶乳掺混、加入抗氧化剂乳液、凝聚、干燥、压块和存储。在乳聚丁苯生产过程中,抗氧化剂是添加量较大、对环境有影响的助剂,因此,抗氧化剂的耐热氧老化能力和环保性是生产环保型E-SBR的重要保障。

同时,鉴于乳聚丁苯橡胶生产工艺要求,抗氧化剂的添加以采用乳液形式加入最为有效。抗氧化剂乳液是将抗氧化剂以乳聚丁苯橡胶生产用乳化剂作为乳化剂以水进行乳化所得到的抗氧化剂乳液,因此要求抗氧化剂体系呈液态,会更容易形成乳液,以充分、理想地分散至胶乳中发挥抗氧化剂效能。

当前用于乳聚丁苯的抗氧化剂主要是苯乙烯化苯酚(也称抗氧化剂SP)或抗氧化剂BHT,或与液体亚磷酸酯类抗氧化剂三壬基苯基亚磷酸酯(也称抗氧化剂TNPP)复配使用。该复配抗氧化剂可以很好地被乳聚丁苯生产用乳化剂进行乳化,从而很均匀、有效地添加至乳聚丁苯橡胶乳胶中,以保障在凝集后的丁苯橡胶中理想地分散;同时由于亚磷酸酯类抗氧化剂的存在,在丁苯橡胶生产过程中的热干燥、压块工序对丁苯橡胶发挥优异的抗氧化效能,同时在丁苯橡胶存储(有时存在着较高温度下不易散热)、运输过程中也会产生理想的抗氧化效果。但存在的问题是如抗氧化剂BHT因为分子量较低,在干燥工序或热加工过程很容易溢出,不仅失去抗氧化剂功能,同时造成环境污染;更重要的是使用抗氧化剂BHT的丁苯橡胶可能会导致胶块变黄[2]。

在乳聚丁苯橡胶胶乳进行凝聚而得到产品的凝聚过程中,一般采用凝聚剂,如絮凝剂-硫酸凝聚剂,凝聚过程控制pH值在2.5~4.0范围,凝聚温度在40~60℃,是相对酸性较强的体系。在这样的凝聚条件下,亚磷酸酯类抗氧化剂会发生水解产生酚类物质,同时会产生含磷化合物。此过程中,抗氧化剂TNPP易水解产生含磷化合物,对后续污水处理造成环保压力;更为严重的是抗氧化剂TNPP水解而产生的壬基酚属于内分泌干扰物,是致癌物,同时含有壬基苯酚的工业废水难于被生化处理。因此在乳液聚合丁苯橡胶E-SBR中使用抗氧化剂TNPP是有毒害且不环保的,采用抗氧化剂TNPP的丁苯橡胶在欧盟已经因存在环保问题被禁用[3]。

表1 几种抗氧化剂的分子结构及物性Tab.1 Molecular structure and physical properties of several antioxidants

针对乳聚丁苯橡胶的在生产、存储过程中耐热氧老化稳定性的要求,结合E-SBR生成工艺,开发绿色、环保可用于乳聚丁苯橡胶生产、储存及应用中理想发挥抗氧化剂效能的液体抗氧化剂体系成为最重要的课题。

本研究是将液体受阻酚类抗氧化剂1135等、含硫受阻酚类抗氧化剂1520和液体亚磷酸酯类抗氧化剂1500复配而得到的液态环保型抗氧化剂体系应用于E-SBR,研究了其应用性能,以提供一种用于乳聚丁苯的环保型抗氧化剂体系。

如表1示出的几种抗氧化剂的分子结构式及物性。

1 试验部分

1.1 原材料和试验设备

丁苯胶乳,SBR-1520,来自国内中石油企业;抗氧化剂1520、抗氧化剂1135、抗氧化剂1500、抗氧化剂SP及抗氧化剂TNPP均由利安隆 (天津)新材料股份有限公司生产;热氧老化烘箱,LRHS-225-NQ,上海林频仪器股份有限公司;门尼粘度仪,Mooney-Line,英国 Prescott公司;测色仪,CM-5,Konica Minclta。

1.2 试验配方

表2 试验配方Tab.2 Formulas of different experimental samples

1.3 试验工艺

1.3.1 抗氧化剂体系的乳化

1.3.1.1 制备抗氧化剂乳液配方

表3 抗氧化剂乳液配方Tab.3 Formula of an antioxidant emulsion

1.3.1.2 抗氧化剂乳化工艺

将定量的抗氧化剂、油酸和去离子水按照上述配方比例加入烧杯中,加热至55℃,用高速剪切搅拌15 min,然后将20%的氢氧化钠溶液慢慢加至上述混合物中,再高速搅拌10 min,再用氢氧化钠调节该抗氧化剂乳液的pH值为7~8。

1.3.2 胶乳凝聚工艺

按1.2试验配方每次称取适量的抗氧化剂乳液,加入丁苯胶乳(含胶量13%)中,搅拌均匀(约30 min)。在800 r/min搅拌下,将上混合均匀的胶乳缓慢地加入至1%的氯化钙溶液中进行凝聚,得到凝聚后的丁苯胶生胶。

将凝聚得到的丁苯胶生胶颗粒,清洗5遍,在60℃的烘箱中烘干24 h,然后取出,在开炼机上过辊挤压,得到干燥的丁苯生胶。

将干燥的丁苯胶生胶放入100℃的老化箱中,每隔24 h测定其老化性能。

2 性能测试

2.1 门尼粘度

按照GB/T 1232.1-2000在门尼粘度仪上对生胶的门尼粘度ML(1+4)100℃进行测定。

2.2 生胶黄色指数

将生胶经热压5 min,再冷压5 min,衬透明玻璃纸固定,采用反射模式测定黄色指数。每个样品测试三次取平均值。

3 试验结果与讨论

3.1 抗氧化剂乳液

本研究中所用抗氧化剂均为液体抗氧化剂,几乎不溶于水。为了使得抗氧化剂能够均匀分散在橡胶中,需要将抗氧化剂按照1.3.1乳化工艺进行乳化。该乳化方法与现有乳化工艺一致。

如此所得抗氧化剂乳液在温室下(25℃左右)可保持3 d以上时间未见分层,满足乳聚丁苯橡胶生产用抗氧化剂乳液的应用要求。

3.2 生胶门尼粘度

对生胶在100℃下热氧老化1-7 d后的门尼粘度ML(1+4)100℃的测定结果如下图1所示。

图1 复配抗氧化剂对100℃下热氧老化E-SBR生胶门尼粘度的影响Fig.1 Effect of compound antioxidants on the mooney viscosity of thermo-oxidative aging E-SBR at the temperatures below 100℃

可以看出,在100℃老化条件下,随着橡胶老化时间的增加,由于丁苯橡胶分子内双键的存在而产生交联现象,使得橡胶变硬,门尼粘度是升高的。同时可以看出,配方01#(采用抗氧化剂1520)、02# (抗氧化剂 1520+抗氧化剂 1500),03#(抗氧化剂1135+抗氧化剂1500)和05#(抗氧化剂1520+抗氧化剂TNPP)对于丁苯橡胶的热氧稳定性要优于配方04#(抗氧化剂SP+抗氧化剂1500)、06#(抗氧化剂 1135+抗氧化剂 TNPP)。

可以发现,单独使用抗氧化剂1520对于丁苯橡胶的热氧稳定性是充分的,但抗氧化剂1520与亚磷酸酯抗氧化剂1500的复配具有协效性,是完全可以用于乳聚丁苯橡胶的耐热氧老化要求的。

从实验结果可以看出,受阻酚类抗氧化剂与液体亚磷酸酯类抗氧化剂的复配对于E-SBR的耐热氧老化作用是具有协效性的,其中抗氧化剂1520与亚磷酸酯类抗氧化剂1500或抗氧化剂TNPP的协效作用性优于受阻酚类抗氧化剂1135,更优于抗氧化剂SP,提示从长时间的热氧老化中门尼粘度的变化情况看,对于E-SBR的耐热氧老化能力,受阻酚类抗氧化剂与液体亚磷酸酯类抗氧化剂的协效性的发挥应为抗氧化剂1520>抗氧化剂1135>抗氧化剂SP。

而液体亚磷酸酯类抗氧化剂1500和抗氧化剂TNPP均显示了与受阻酚类抗氧化剂的基本相当的复配协效性,这也说明液体亚磷酸酯类抗氧化剂1500完全可以替代抗氧化剂TNPP使用于E-SBR的耐热氧老化中。

3.3 生胶黄色指数

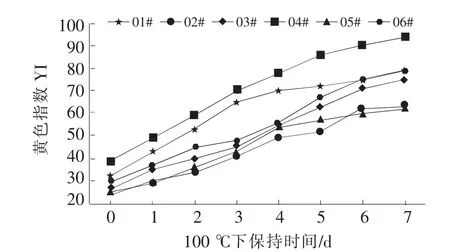

图2示出了E-SBR生胶在100℃下热氧老化后的黄色指数的变化情况。

图2 复配抗氧化剂对100℃下热氧老化E-SBR生胶黄色指数的影响Fig.2 Effect of compound antioxidants on the yellow index of thermo-oxidative aging E-SBR at the temperatures below 100℃

从图2可以看出,在100℃的老化条件下,随着老化时间的增长,E-SBR的黄色指数一直增加。其中,02#(抗氧化剂1520+抗氧化剂1500)和05#(抗氧化剂1520+抗氧化剂TNPP)抗氧化剂对于E-SBR生胶的耐热氧老化变色效果要优于单独使用抗氧化剂1520(试验01#)、抗氧化剂1135+亚磷酸酯类抗氧化剂(试验03#、06#)和抗氧化剂SP+亚磷酸酯类抗氧化剂。这充分说明,抗氧化剂1520与亚磷酸酯类抗氧化剂1500的复配协效对于抗E-SBR的热氧老化变色效果是优异的,是可以完全替代抗氧化剂TNPP的,实现了用于绿色环保型E-SBR的抗氧化剂体系。

4 结论

(1)抗氧化剂1520与液体亚磷酸酯的复配协效对于E-SBR的热氧老化保护是十分有效的,无论是在门尼粘度变化,还是黄色指数的变化均优于单独使用抗氧化剂1520、受阻酚类抗氧化剂1135或抗氧化剂SP+液体抗氧化剂的耐热氧老化效果。

(2)抗氧化剂1520和液体亚磷酸酯类抗氧化剂1500的复配协效耐热氧老化性能与其和液体亚磷酸酯类抗氧化剂TNPP的复配协效性相当,提示完全可以用抗氧化剂1500替代具有壬基酚污染、毒性问题的抗氧化剂TNPP,为E-SBR提供了绿色环保用抗氧化剂体系。

(3)抗氧化剂1520与抗氧化剂1500的复配协效性实现了以较小添加量应用于E-SBR中,添加剂的成本也较单独用抗氧化剂1520得到了一定程度的降低,具有经济性。