Coats-Redfern模型和DAEM在污泥与煤掺烧过程中的动力学适应性分析

李德波,王明传,杨新生,冯炳全,廖艳芬,马晓茜,陈新飞,冯永新,廖宏楷

(1广东电科院能源技术有限责任公司,广东 广州510080;2广州华润热电有限公司,广东 广州511455;3华南理工大学 电力学院,广东 广州510641)

我国经济和社会发展快速,城镇化速度加快,城市污水处理率逐年提高,由此产生的污水、污泥产量急剧增加。据统计,近年来我国的污泥年产量已超过3 000万t[1]。市政污泥是城镇生活污水处理工艺中产生的主要固体废弃物,一般含有大量的病原菌、寄生虫、致病微生物和氮、磷、氯、重金属等危害人体健康的成分[2-3]。未经恰当处理处置的污泥直接排入环境,会对水体、大气等带来二次污染,对生态环境和人类的活动构成严重危害[4-5]。如何科学处理总量巨大的污泥,实现其减量化、无害化、资源化和稳定化,是当前社会迫切需要解决的重大问题。

焚烧能够有效处理大量污泥并回收利用其中的能量,但污泥中灰分含量较高,固定碳含量较低,使得其热值较低,不宜直接燃烧[6-7],一般需与热值较高的燃料混烧[8]。污泥中的挥发分含量较高,对于混合燃料的着火性能有明显的改善作用。国内外学者对污泥与煤混合燃烧已经开展了大量研究,Kijokleczkowska[9]等人研究了污水、污泥和无烟煤的掺烧特性,研究表明污泥的挥发分可以减少着火时间。Otero[10]等人同样研究了污水、污泥与煤的掺烧特性,结果表明,与单一煤燃烧相比,污泥与煤混合燃烧可以降低着火点温度。廖艳芬[11]等人采用TG-FTIR方法研究污泥与烟煤的掺烧特性,结果表明污泥的添加可以降低NOx的生成。以上研究结果表明,与单一煤燃烧相比,污泥与煤混合燃烧可以改善燃烧特性和排放特性,是目前污泥焚烧处理的可行手段。

利用热化学分析技术对污泥与煤的掺烧过程进行动力学分析,可以深入揭示掺烧过程中发生的化学变化,有助于全面掌握污泥与煤混合燃烧的过程规律。以往研究中[12-16]对煤与污泥掺烧过程的动力学分析主要采用Coast-Refern模型,目前还没有采用过分布式活化能模型(distributed activation energy model,DAEM)。Coats-Redfern模型是把燃烧反应过程简化成单一的反应过程,仅能计算整个燃烧过程中的平均活化能[17],可能会引入相对较大的误差;而DAEM是将燃烧反应过程看作无数个基元反应的总和,能够将反应中各种化学键断裂的活化能分布连续呈现出来,得到的活化能是一个随着转化率连续变化的函数[18],更适合复杂的污泥和煤掺烧过程来讲。通过对比2种动力学模型,对二者在污泥与煤掺烧过程中的动力学分析适用性展开研究,由此更好地理解掺烧过程的燃烧规律。在锅炉数值模拟方面,国内一些研究者开展了相关的研究,为现场开展燃烧优化调整试验提供理论基础[19-20]。

本文实验选取广州猎德污水处理厂的污泥和华润南沙热电厂煤作为研究对象,采用热重分析仪对不同掺烧比例时混合燃料的热失重特性进行分析,获得干污泥与煤混合燃烧特性;并通过傅里叶红外光谱仪对燃烧过程中析出的气体进行分析,获得气体排放特性,从而为污泥与煤混烧提供初步理论依据。

1 材料与方法

1.1 实验材料

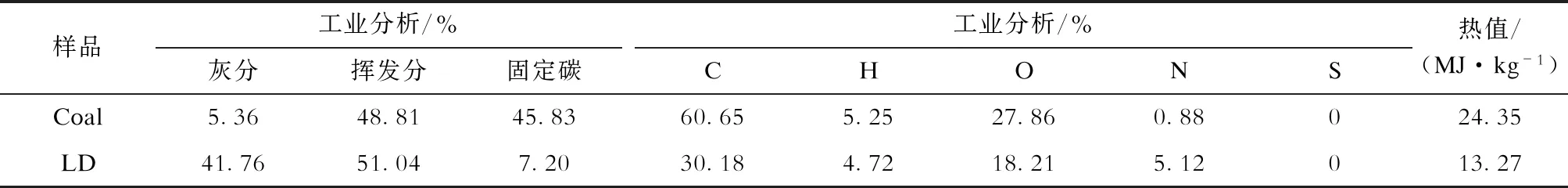

实验用的污泥取自广州市猎德污水处理厂,本文以“LD”命名;所用煤取自广州华润南沙热电厂,本文以“Coal”命名。样品经自然干燥后,在鼓风干燥箱105 ℃温度下干燥24 h,对干燥后的污泥与煤进行研磨粉碎和过筛,取80目筛选后的污泥与煤进行掺混,掺混质量比为0%、3%、5%、7%和10%。煤与污泥的工业分析、元素分析及热值见表1。

从表1可以看出:污泥的固定碳含量(7.2%)较低,热值较低。由于高灰分含量会导致污泥在单独燃烧过程中结渣和积灰比较严重[21-22],一般需要与高热值、低灰分含量的燃料混烧,以改善燃烧特性。与污泥相比,煤的固定碳含量较高,热值较高,燃烧强度和稳定燃烧持续时间长。利用污泥挥发分含量较高的特性,按照一定比例在煤中掺混污泥,可以有效降低煤的着火点,提升着火性能。通常煤的灰分中酸性氧化物(SiO2、Al2O3等)含量比污泥高[20],与污泥掺混后可以中和污泥中的碱性物质,提高了其灰熔融温度,改善污泥单独燃烧过程中的积灰和结渣问题。

1.2 实验方法

热重红外联用实验台由热重分析仪(METTLER TOLEDO)和傅里叶红外光谱仪(NicoletTMIsTM10 FT-IR)组成,为了防止燃烧产生的气体冷凝,物质传输管道和气体池温度保持在225 ℃。实验过程中,为了降低传热传质阻力,样品质量设定为(5±0.5) mg,空气流量为80 mL/min,燃烧温度区间为110~900 ℃,升温速率分别设置为20 ℃/min、30 ℃/min和40 ℃/min。

表1 煤与污泥工业分析和元素分析结果(干燥基)Tab.1 Proximate analysis and elemental analysis of coal and sludge (on dry basis)

1.3 动力学分析

1.3.1 Coats-Redfern模型

动力学分析可以为燃烧反应过程提供热参数,燃烧反应由Arrhenius公式来描述:

(1)

式中:A为指前因子;E为活化能;R和T分别为失重速率及对应的温度;a和β分别为转化率和升温速率。

对于简单的分解反应,机理函数一般表示为

f(a)=(1-a)n.

(2)

式中n为反应级数。利用Coats-Redfern模型,可将式(1)积分转换为

(3)

(4)

1.3.2 DAEM

标准DAEM的表达式为[23-24]

(5)

式中:g(E)表示活化能的分布;ψ(E,T)称为玻尔兹曼因子的积分式[25],具体表达式为

(6)

式(6)中的玻尔兹曼因子积分和活化积分可以用数值求解。实际上,对E和T的直接离散化需要大量的输入矩阵计算,这增加了计算迭代;因此,采用Lin-New近似的方法,将玻尔兹曼因子积分近似为E和T的函数,即

(7)

式中:u=E/RT;a1=3.82×10-4;b1=-9.81×10-1;c1=-1.96;b2=3.62×10-1;c2=1.48。

2 实验结果与分析

2.1 污泥与煤混合燃烧特性分析

污泥与煤在20 ℃/min升温速率下的失重曲线如图1所示,图中如LD-3%中的数值表示该样品掺烧质量比为3%,TG曲线为样品热失重曲线,DTG曲线为偏导热失重曲线。由图1(a)可以看出,煤的失重率远高于污泥,这主要是由于污泥中灰分含量高达41.76%,可燃质较少。由图1(b)可以看出,煤在200~500 ℃存在单一高而宽的失重峰,而污泥分别在150~380 ℃和400~500 ℃存在2个失重峰,分别是挥发分析出失重峰和固定碳燃烧失重峰。煤的碳化程度较高,挥发分多为重质组分,其挥发分析出和燃烧温度高,导致挥发分析出和固定碳燃烧峰重合为1个峰。与煤相比,污泥的失重开始于较低温度,这是由于污泥中挥发分多为轻质组分,析出温度较低。随着污泥比例的提高,混合样品中挥发分含量提高,燃烧过程开始出现污泥燃烧的特点。失重初始段向低温偏移,失重峰出现变形,开始出现独立和分离的趋势,混合样品的挥发分析出温度降低,着火温度降低。

图1 煤与污泥掺烧过程中的TG和DTG曲线Fig.1 TG and DTG curves of coal, sludge in blending combustion

表2列出了污泥与煤在不同掺混比例下的燃烧特性参数,用于表征不同样品着火难易程度和燃烧性能优劣。其中,Ti为着火温度,Rmax和Tmax分别为最大失重速率及对应的温度,Th为燃尽温度。样品燃烧过程中的可燃性指数、稳定燃烧特性指数和综合燃烧特性指数分别用Cb、G和S表示。

其中

Rmax=(dw/dt)max;

式中(dw/dt)mean表示平均失重速率。

由表2可以看出,与单一煤样相比,污泥的添加有效降低了着火温度;这主要是是由于污泥的挥发分含量比煤高,且污泥中有机物的化学键易断裂,在低温下能迅速燃烧,促使样品着火温度提前[26]。高挥发分的污泥与煤掺混,可以有效降低着火温度,改善着火特性,Cb可以反映燃烧前期的反应能力。污泥的Cb较低,这可能是由于污泥中灰分含量较高,氧气不能透过颗粒孔隙充分扩散到颗粒内部,与被灰分包裹的可燃质良好接触[6],使得Rmax较低,燃烧效果较差。而LD-3%和LD-10%的Cb比单一煤样高,说明一定比例掺混污泥可改善煤的可燃性。G体现了着火后燃烧的稳定情况,G越大则燃料的火焰越稳定。污泥的G较低,这可能是由于污泥灰分含量较高,燃烧过程中可燃质的裹灰现象严重,使得Rmax较低,Th较高,G较低。而LD-3%和LD-10%的G比单一煤样高,说明一定比例掺混污泥,可以改善火焰的稳定性。S是燃料燃烧综合性能的主要指标,污泥的S小于煤,但污泥与煤在一定比例下掺混,LD-3%和LD-10%的S大于煤。由此可见,一定比例掺混污泥,可以改善煤燃烧过程的着火性能,提高着火过程中火焰的稳定性,提高综合燃烧特性。

为了充分处理污泥,并考虑其Cb、G和S,掺混比例较高,选择掺混LD-10%污泥为最优。

2.2 不同掺混比例下燃烧的红外光谱分析

为了进一步了解污泥与煤掺混燃烧过程中的排放特性,在20 ℃/min的升温速率下采用红外光谱仪对气体排放进行实时检测。本文主要分析燃烧过程中CO2、CO、SO2和NO这4种气体的排放,图2所示为4种气体排放曲线。

对污泥与煤掺混样品燃烧的红外吸收峰进行分析辨认,2 400~2 260 cm-1和670 cm-1的吸收峰对应CO2析出,2 400~2 260 cm-1区间的吸收峰对应CO析出,1 400~1 300 cm-1区间的吸收峰对应SO2析出,1 762 cm-1的吸收峰对应NO析出。

图2(a)为CO2峰值强度随时间变化的特性曲线,可以看出:CO2是燃烧过程的主要产物,析出峰的峰值强度最高。污泥燃烧过程中的CO2峰值最低,这是由于污泥中灰分含量较高,可燃性有机质较少。污泥与煤掺烧后CO2的生成规律与煤接近,这是由于煤中碳含量高达60.65%,因此在小于10%掺烧质量比的添加条件下,CO2的生成规律与煤接近。

图2(b)为CO峰值强度随时间变化的特性曲线,可以看出:污泥燃烧产生的CO比煤少,这是由于污泥中的主要可燃质为轻质挥发分,而煤中可燃质主要为固定碳,轻质挥发分相比固定碳更容易完全燃烧。对比单一煤样,煤与污泥掺混后,CO的析出峰升高,这可能是由于污泥中的灰分含量较多,一定程度上阻碍了氧气与煤中可燃碳的接触,降低后续的燃烧速度。另外,与单一煤样相比,煤与污泥掺混样品中CO析出峰的提高并不明显,这是由于掺混比例不高(小于10%),污泥中的灰分对整体不完全燃烧程度的影响较小。

图2(c)为NO峰值强度随时间变化的特性曲线。与单一煤样燃烧相比,污泥燃烧产生的NO含量较低,LD-5%、LD-7%和LD-10%的NO析出峰均比煤低,说明较高的污泥掺混比例可以降低NO生成;这主要是由于污泥易于脱挥,析出小分子的可燃气体,其中H2、CH4、CO等有机质形成还原性气氛,有利于降低混合物燃烧时NO的生成[11]。

表2 煤与污泥掺烧过程燃烧特性指数Tab.2 Combustion characteristic parameters of samples in blending combustion

图2(d)为SO2峰值强度随时间变化的特性曲线。污泥燃烧的SO2析出峰比单一煤样低,说明污泥燃烧过程中SO2排放较低。污泥燃烧过程中SO2的析出峰主要集中在200~550 ℃区间,说明污泥燃烧过程中SO2主要是由于有机硫燃烧产生的。LD-5%、LD-7%和LD-10%的SO2析出峰均比煤低,这可能是由于污泥脱挥产生的CO和H2等还原性气体[11]更有利于FeS和Fe2S的生成,因此减少了SO2的生成[26]。

2.3 动力学分析

表3为Coats-Redfern模型和DAEM模型计算所得动力学参数。可以看出2种模型计算得到的动力学参数相差较大,这主要是由于活化能与指前因子的补偿效应造成的。补偿效应是动力学研究中普遍存在的问题,对于同一个反应过程,其动力学参数并不唯一。DAEM的动力学参数是由模式搜索算法优化得出的,其过程有一定的随机性,并且与所选用的初值也有一定关系;所以DAEM获得的结果与Coats-Redfern法结果相差比较大是有可能的。

图2 污泥与煤掺混燃烧过程4种气体析出曲线Fig.2 Gaseous emission curves in blending combustion

表3 Coats-Redfern模型和DAEM计算反应活化能Tab.3 Activation energy calculated by Coats-Redfern model and DAEM

为了进一步探究和对比2种动力学模型在污泥与煤混合燃烧过程中的适应性,将计算所得E和A分别与在20 K/min、30 K/min和40 K/min升温速率下的失重曲线进行拟合,拟合结果如图3中不同升温速率下2种模型拟合曲线所示;分别计算在不同升温速率下拟合所得的相关性系数,结果见表4。

图3 不同升温速率下2种模型拟合曲线Fig.3 Fitting curves of Coats-Redfern model and DAEM at different heating rates

表4 2种模型拟合相关性系数Tab.4 Fitting correlation coefficients of Coats-Redfern model and DAEM

由表4可知,DAEM对燃烧过程失重曲线数据拟合的相关性系数更高,拟合效果更好;这主要是由于Coats-Redfern模型将燃烧看作单一反应[27-30],而污泥中组分复杂,单一反应无法反映污泥燃烧的实际反应过程;表3也证实了Coats-Redfern模型对污泥燃烧过程的拟合效果较差。

按照一定比例掺混煤和污泥的样品,会使得混合样品的组分比单一煤样更为复杂,所以Coats-Redfern模型在污泥与煤混合燃烧实际过程中的适用性较差。而DAEM主要基于无限平行反应假设和活化能分布假设2个假设[31],利用DAEM求得的活化能是随转化率变化的一个函数而非单一数值,能真实反映混合燃烧过程中活化能的变化规律。DAEM在不同升温速率下混合燃烧过程中的拟合相关性较好,其活化能分布可以反映DTG曲线失重趋势,也充分证明DAEM可以反映污泥与煤掺烧过程中的活化能变化情况,比Coats-Redfern模型更适用于污泥与煤掺烧过程的动力学分析。

3 结束语

本文对污泥和煤不同比例的掺混样品进行了热重傅里叶红外联用实验,结果表明:对比单一煤样,10%掺混比例下,着火温度从339.8 ℃降至328.5 ℃,Cb、G和S均有提高,说煤与污泥按照一定比例掺混可使得燃烧特性得以改善;10%掺混比例样品燃烧过程中SO2和NO的吸收峰比单一煤样要低;与其他掺混比例相比,10%掺混比例下的着火点最低,S较高,燃烧过程中SO2和NO的吸收峰更低,可以认为10%的混合比例为合适的掺混比例,按此比例掺混煤与污泥,可以改善燃烧特性,降低污染物排放浓度。对比Coats-Redfern模型和DAEM的拟合相关性系数,结果表明DAEM更加适用于污泥与煤混合燃烧过程的动力学分析。