基于PP裂解蜡的温拌沥青性能

杨佳昕,李传强,凌天清,郑智能

(1.重庆交通大学 交通土建工程材料国家地方联合工程实验室,重庆 400074;2.重庆交通大学 材料科学与工程学院,重庆 400074;3.重庆交通大学 城市与建筑学院,重庆 400074;4.重庆交通大学 土木工程学院,重庆 400074)

0 引 言

沥青混凝土路面是一种无接缝式连续路面,具有路面平整、噪音低、耐久、抗滑、防渗、便于维护和维修等特点,是目前公路路面的主要形式之一。在沥青路面建设中,传统的热拌沥青混合料(HMA)因拌合、铺装等操作简单易行,所铺筑的沥青路面路用性能较好,成为目前应用最为广泛的沥青混合料。HMA 的生产过程是将沥青(或改性沥青)加热到 150 ℃左右,将集料加热到 160 ℃~180 ℃,然后二者在 160 ℃左右进行拌合,路面摊铺和碾压的温度通常不低于 120 ℃[1]。这一过程需要消耗大量燃料,并且在拌合、运输和施工过程中会释放出大量氮氧化物(NOx)、硫氧化物(SOx)、CO、CO2和碳氢化合物(HC)等有害气体[2],对施工人员和大气环境造成严重危害[3]。

废塑料目前是一种占比较高的生活垃圾,有相当大一部分得不到回收再利用。把它们直接填埋或焚烧处理,会严重污染环境,同时也是一种资源浪费。采用化学回收,将废塑料转化为原料或燃料,已被公认为是一种理想的方法,其目的是将废塑料转变成基本的石油化工产品,作为烃类原料或燃料油用于各种生产基础流程。降解塑料生产的液态烃容易储存,有利于处理和运输[4]。然而,由于裂解产物需要精确控制工艺且产品纯度要求较高,导致这些目标并不容易实现。废塑料的裂解一般有热裂解、催化热裂解和热裂解-催化改质3种方法,通过在惰性气体氛围中加热或加入催化剂等方法可使聚合物 C—C 键和 C—H 键发生断裂,实现裂解,使大分子物质分解为小分子物质。裂解的小分子物质主要包含烃类[5],现阶段主要用其产物生产汽油,但是由于生产汽油需要少量的烯烃和正构烷烃,而废塑料却因此需要进行大量预处理,导致其工业化受到一定限制。废塑料裂解所产生的大量石蜡多为直链烷烃,可溶于基质沥青中,与沥青中的杂原子结合,而使沥青质分子的侧链变长[6],提高沥青的性能,同时也解决了直接将塑料颗粒或者粉末加入沥青改性时相容性差的问题[7]。Shang L[8]将裂解的交联PE加入SBS改性沥青中,发现裂解的PE使SBS改性沥青的黏度下降,且对其高温性能有所改善;Leng Z[9]将蜡与橡胶混合加入基质沥青进行研究,得到温拌效果较好且能使沥青性能有所提高的温拌剂。通过资源化技术[10]可由废塑料获得液体燃料(如汽油、柴油等)和低分子材料(如石蜡、涂料、胶粘剂等),由于石蜡等物质对沥青具有润滑降黏作用,人们开始着眼于从废塑料出发提取沥青改性剂,用于温拌和冷拌沥青混合料,常用的温拌剂Sasobit就是一种长链脂肪族烃,也称FT固体石蜡[11]。李法鸿等[12]研究了在N2气氛下废塑料 PE、PVC、PP、PS 在不同温度范围内的热裂解特性,并将这些塑料的混合物进行分段裂解,证明了在不同温度范围内的裂解流分的不同,可以通过控制裂解温度获得所需要的苯乙烯单体、轻质和重质组分。

由于塑料裂解产物对沥青的改性具有较大的可操作性和可行性,也会对沥青路面的性能有较大的提高;本文选用酸化处理后的天然沸石催化裂解PP颗粒的产物作为沥青温拌剂对基质沥青进行改性。通过三大指标、动态剪切流变试验、布氏旋转黏度试验对FTIR沥青温拌剂改性沥青的性能进行测评分析。

1 原材料

1.1 壳牌70#沥青

研究使用的基质沥青为壳牌70#基质沥青,以该基质沥青为对照组,其主要技术指标见表1,可以看到该基质沥青满足《公路沥青路面施工技术规范》(JTG F 40—2004)的要求。

表1 70#基质沥青主要技术指标

1.2 PP塑料

研究使用的PP塑料是回收废旧塑料,为红色颗粒状固体,购自废塑料回收公司,使用前将其粉碎成60~80目细颗粒。将废旧塑料加热至360 ℃~400 ℃,使得PP塑料分子链断裂,从而得到分子量较小的烃类物质。

1.3 蜡质沥青温拌剂的制备

将粉碎的PP颗粒和催化剂以一定的比例掺配,放入高温反应釜中进行催化裂解,以380 ℃的裂解温度和A、B、C三种催化剂用量制得3组裂解蜡(分别标记为Ⅰ、Ⅱ、Ⅲ),根据沥青的黏度和指标试验选出最佳催化剂用量。随后以最佳改性催化剂用量为基准,选取370 ℃、380 ℃、390 ℃、400 ℃四个裂解温度做对比试验。

1.4 改性沥青的制备

以10%外掺量将裂解蜡掺入70#基质沥青,使用搅拌仪器以2 000 r·min-1速度搅拌1 h,使裂解蜡与基质沥青充分混合并分散均匀。

2 试验方法

本试验使用单因素对比的方法,先确定催化剂的掺量,然后对相同催化剂用量、不同温度的试验对照组进行单因素对比分析。

2.1 三大指标试验

本文根据《公路工程沥青及沥青混合料试验规程》(JTG E 20—2011)规定,对基质沥青和酸性催化剂催化PP裂解蜡改性沥青进行针入度、软化点、延度试验。

2.2 动态剪切流变试验(DSR)

使用动态剪切流变仪(Advanced Rheometer Bohlin Gemini 200)进行温度扫描,试验采用直径为25 mm的平行板几何形状和1 mm的间隙。试验在50 ℃~80 ℃下进行,扫描的温度间隔为6 ℃,扫描频率为3 min一次。温度扫描在较低温度下开始,升温速率为2 ℃·min-1。施加正弦应变并测量动态剪切模量G*、相位角δ和车辙因子G*/sinδ。

2.3 布氏旋转黏度试验

本试验所使用的沥青样品的黏度通过旋转黏度计(Model DV || +, Brookfield Engineering Inc., USA)在105 ℃、135 ℃、165 ℃和100 r·min-1转速下测定。

3 试验结果分析

3.1 指标试验结果分析

指标试验结果如表2所示。

表2 裂解蜡改性沥青的三大指标

3.1.1 催化剂用量

在相同裂解温度下,A、B、C三个催化剂掺量的针入度以及针入度指数与基质沥青的指标相差不大,B催化剂掺量的软化点有明显提高,A催化剂掺量的延度下降,因此本试验选用最常用的B催化剂用量。

3.1.2 针入度

在相同的催化剂掺量下,随着裂解温度升高,蜡改性沥青的针入度逐渐提高,其中Ⅳ、Ⅴ沥青在25 ℃下的针入度相较基质沥青有所下降,根据PP蜡的裂解温度以及文献[12]研究可以推断是裂解不充分导致的。加入裂解蜡Ⅵ、Ⅶ后基质沥青的针入度明显升高,25 ℃时分别为65.2、71.1(0.1 mm),可初步判断这几组(以样品号来代替)裂解蜡可软化基质沥青,起到温拌剂的作用。

因为加入PP裂解蜡之后的改性沥青针入度相较于基质沥青的变化不大,因此使用针入度指数PI来研究改性沥青的针入度指标。A为针入度-温度关系直线的斜率,表示了沥青的温度敏感性;K为回归参数,代表沥青的柔软度;R2是拟合优度。由表3可以看出,基质沥青和PP裂解蜡改性沥青的针入度指数均在 -2~2之间,都属于溶凝胶型沥青,PP裂解蜡的加入可以使针入度温度指数A降低,沥青柔软度K降低,润滑脂变硬,即稠度变大,针入度指数PI相较于基质沥青明显减小,说明温度敏感性提高。

表3 基质沥青和裂解蜡改性沥青的针入度指数

3.1.3 软化点

表2中给出了软化点的试验结果。根据《公路沥青路面施工技术规范》(JTG F40—2004)的要求,70#聚合物改性沥青的最低软化点值为46 ℃,因此所有催化剂用量和不同温度下产的蜡添加到70#基质沥青中都符合规范标准。

PP裂解蜡随着温度的升高,蜡中的油分比例会逐渐增大,向基质沥青中添加油会降低软化点。油软化混合物,降低稠度,增加渗透指数,降低软化点。

在相同的催化剂掺量下,随着裂解温度的上升,改性沥青的软化点呈先上升后下降的趋势,软化点在一定程度上反映了沥青的温拌性能。在高温下塑料裂解产生的低分子量物质增加,这对改性沥青的模拟施工温拌性能更好。370 ℃时,PP裂解蜡裂解程度过低,导致蜡中还含有未裂解的PP粉末,对沥青性能产生不利影响。但更高的裂解温度生产的蜡中油分比例过大,导致改性沥青的高温性能下降,如裂解蜡Ⅶ改性沥青的软化点相较于Ⅴ、Ⅶ开始下降。因此,在生产PP裂解蜡时,温度应控制在400 ℃以内。

3.1.4 延度

由表2可以看出,在25 ℃的试验温度下,Ⅳ、Ⅴ、Ⅵ、Ⅶ试验组的延度均超过规范要求的100 cm。随着裂解温度的上升,塑料裂解蜡改性沥青的延度上升,低温延展性能提升。裂解蜡的物理和化学性质有所改变,使改性沥青延度变大。Ⅳ、Ⅴ组裂解蜡会使改性沥青在延度试验过程中下沉,Ⅶ组裂解蜡会使改性沥青在延度试验过程中上浮,这表明随着裂解蜡密度下降,改性沥青的密度也有所下降。对比延度值可以发现,在裂解温度超过390 ℃后,改性沥青的延度会下降,这说明裂解蜡中轻质组分增多会对沥青的低温性能产生不利影响。这与针入度以及软化点的结果一致,同时也证明在生产PP裂解蜡时温度不宜超过400 ℃,也不宜低于370 ℃。

3.2 动态剪切流变试验

3.2.1 车辙因子

车辙因子为高温流变的重要系数,反映了沥青胶结料在高温条件下抵抗车辙的能力。根据SHRP在Superpave计划中提出的沥青性能分级标准,原样沥青车辙因子需满足规范G*/sinδ≥1.0 kPa的要求。试验所使用的70#基质沥青在64 ℃时G*/sinδ为1.449 kPa,在70 ℃时为0.683 kPa,因此该基质沥青的PG分级为64。以基质沥青的G*/sinδ曲线数据为对照组来对比分析另外4组PP裂解蜡改性沥青的抗车辙能力,如图1所示。

图1 车辙因子(G*/sin δ)

由图1可知,Ⅳ、Ⅴ、Ⅵ、Ⅶ组改性沥青的车辙因子均大于基质沥青,抗车辙能力都得到了不同程度的改善。Ⅳ组的车辙因子在整个测试温度中都略高,表明其具有较好的抗车辙性能。这说明生产的裂解蜡有利于提高沥青的高温性能,同时降低了沥青的车辙敏感性。Ⅳ组的车辙因子最大,Ⅴ、Ⅵ、Ⅶ组依次降低,这说明随着裂解温度的升高,改性沥青抗车辙能力会逐渐降低。

3.2.2 相位角

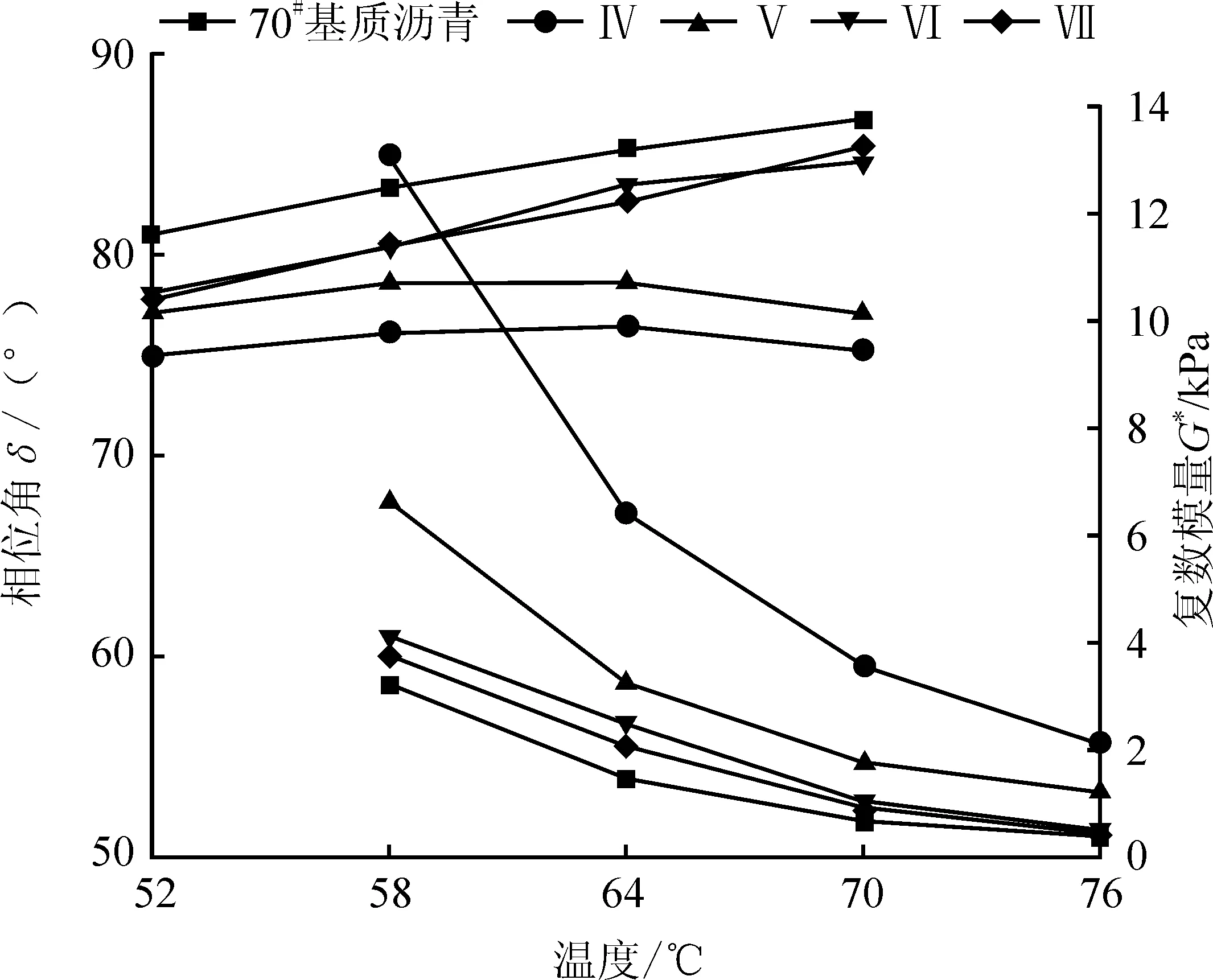

相位角是改性沥青的一个重要指标,主要表征改性沥青的黏弹性。图2是基质沥青以及4组PP裂解蜡改性沥青的相位角及复数模量的双轴趋势。

图2 相位角(δ)及复数模量

在50 ℃~ 80 ℃之间进行的温度扫描试验,确定了复数模量和相位角对沥青温拌剂的影响。添加了PP裂解蜡的改性沥青和基质沥青的变化趋势与扫频结果形成对比。图2显示出复数模量在温度范围内不断下降,Ⅵ、Ⅶ组改性沥青的相位角和基质沥青的相位角随温度的升高呈现出相近的趋势。与对照相比,Ⅳ、Ⅴ组沥青的相位角出现明显的趋势差异,这是PP裂解蜡的高温裂解程度不同导致的。

3.3 布氏旋转黏度试验

黏度是评价沥青温拌剂最重要的一个指标,根据文献[13]报道,并参考美国SHRP计划在ASTM D320-10标准中的规定“改性沥青在135 ℃的黏度需小于3.0 Pa·s”,以及《温拌沥青混凝土》(GB/T 30596—2014)中的规定,沥青温拌剂应该达到30%以上的降黏作用。因此,本研究选取裂解蜡在135 ℃时的运动黏度作为单因素试验参考指标。

图3显示了基质沥青和PP裂解蜡改性沥青的黏温曲线。由图3可以看出,沥青的黏度随着PP蜡裂解温度的升高而逐渐降低,Ⅵ、Ⅶ组改性沥青的黏度在3个试验温度下都低于基质沥青,Ⅳ、Ⅴ组改性沥青在135 ℃和165 ℃时低于基质沥青的黏度。这说明本试验使用的沥青温拌剂有良好的降黏效果,裂解温度为370 ℃时的降黏效果较弱,可能是因为裂解程度不充分导致PP粉末还掺杂在裂解后的PP蜡中,使沥青中形成更多胶凝物,与高分子蜡之间形成交联作用,弱化了裂解蜡的降黏作用。这一结果也与三大指标试验得出的最佳裂解温度范围吻合。

图3 黏温曲线

在135 ℃时,Ⅵ、Ⅶ组改性沥青的降黏效果都超过了30%,Ⅴ组改性沥青的降黏效果也接近30%,这表明本试验所使用的沥青温拌剂具有良好的降黏效果和极大的路用可能性。

3.4 蜡质改性剂的分散性

FM技术已广泛应用于改性沥青的表征,给出了改性剂在基质沥青中分布的详细信息。由于荧光显微镜的高适用性,本研究采用FM技术对沥青试样进行分散性分析。图4为基质沥青和PP裂解蜡改性沥青试样放大图像,提供了改性剂结构和分布的详细信息。图4(a)为基质沥青的FM图,图4(b)、(c)、(d)、(e)中PP裂解蜡均呈海岛状分布。通过对比,图4(a)中的改性剂分布明显较少,且聚集成块,这是由于370 ℃时PP裂解不完全所致。图4(c)、(d)、(e)中的蜡质改性剂数量较多,且390 ℃和400 ℃的PP裂解蜡分布很均匀,空间结构较好。相比之下,可以推断390 ℃、400 ℃的PP裂解蜡改性沥青具有更好的性能指标。

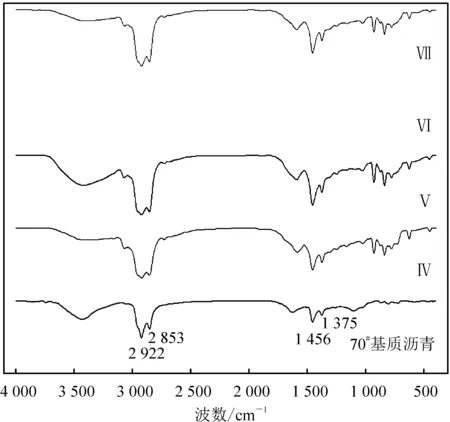

3.5 傅里叶红外光谱分析

傅里叶红外光谱分析FT-IR被认为是表征沥青样品中功能基团的有力工具,可以用来确定基质沥青与PP裂解蜡改性沥青的区别。本试验对几种沥青的结构、化学成分、红外光谱进行了分析,结果如图5所示。为了提供更详细的结构比较分析,图5将基础沥青和4种不同裂解温度的改性沥青样品置于同一波数轴上。图5中从下至上依次为70#基质沥青以及Ⅳ、Ⅴ、Ⅵ、Ⅶ四种PP裂解蜡改性沥青。可以明显看出,它们显示出相同的原材料,且所有的光谱显示一致的变化趋势和峰值。至少就主要吸收带的位置而言,相对于基质沥青光谱,在改性沥青的红外光谱上没有观察到新的峰。在图5中,C—O伸展振动峰值位于1 163.556、1 375.371、1 456.949 cm-1,这表明C—H内部变形振动和羧基振动,并且在1 621 cm-1处的条带对应于共轭的C=C和C=O键。2 922.485、2 853.788 cm-1处的吸收峰分别对应于CH2不对称和对称拉伸带。 这些光谱表明,改性后的沥青与基层沥青的峰值出现在同一位置,而红外吸收强度的差异只是由不同样品中不同组分的定量差异造成的。改性沥青的光谱没有出现新的峰值,说明改性剂在基层沥青中只发生物理混合和分散。

图5 红外光谱

3.6 PP裂解蜡的温拌机理分析

滴熔点是评定蜡质改性剂耐热变形的一个重要指标。石蜡滴熔点的测定按GB/T 8026—87标准执行。本试验采用黏度分析仪来测定4种PP裂解蜡的滴熔点,试验结果如表4所示。370 ℃的PP裂解蜡滴熔点相较另外3组明显较高,可能是因为裂解温度较低,PP塑料裂解不完全。制备改性沥青时一般将基质沥青加热到超过130 ℃,然后将裂解蜡掺入基质沥青,制备温度超过了PP裂解蜡的滴熔点,可以使改性剂更好更均匀地分布在基质沥青中。滴熔点的数据分析也可以从侧面反映出改性剂良好的分散性。

表4 PP裂解蜡的滴熔点

目前国内外常用的温拌技术有:沥青降黏法、乳化沥青降温技术、表面活性剂法、矿物法。改性裂解蜡就是一种沥青降黏剂,蜡的熔点一般较低,可完全熔于热沥青中。PP裂解蜡掺入高温沥青后,会吸附与其结构相近似的饱和组分(一般为沥青中的蜡基和油基分子),并进一步溶胀。因为沥青本身存在的蜡质成分与改性蜡结合,伴随着温度的升高,吸附溶解作用增强,从而大幅度降低沥青的运动黏度。

3.7 催化剂性能的数据对比

根据三大指标、动态剪切流变试验(DSR)和布氏旋转黏度试验的结果,选取380 ℃和390 ℃两个具有代表性的裂解温度来对催化剂在改性沥青中的性能进行探究。

由表5中4组改性沥青的性能对比可以看出,PP裂解蜡中催化剂的添加对针入度、延度、软化点有轻微的改善作用,由于催化剂的作用,使PP裂解蜡中的轻质组分增多,提高了PP裂解蜡对沥青的降黏作用,使135 ℃时的运动黏度指标相较于基质沥青降低超过1/3,达到规范要求的沥青温拌剂的降黏范围。

表5 催化剂在改性沥青中的性能

4 结 语

(1)催化PP裂解蜡对基质沥青具有良好的降低黏度效果,达到了规范对沥青温拌剂的要求,390 ℃、400 ℃的PP裂解蜡降黏效果达到最优,FM分析图也表明390 ℃、400 ℃的PP裂解蜡改性沥青分散性最好。

(2)从FTIR分析和熔点测试结果来看,PP裂解蜡是一种稳定的沥青改性剂,可溶于沥青且掺入沥青后不会发生化学反应。

(3)催化剂的加入对PP的裂解起到了催化作用,促进了裂解蜡中小分子物质的增多,增大了轻质组分比例。

(4)PP裂解蜡对沥青的针入度、软化点、延度有改善作用,在一定程度上提高了沥青的高温性能,390 ℃的PP裂解蜡效果最好,370 ℃、380 ℃时裂解程度不完全,400 ℃时轻质组分过多,这些都对沥青的性能产生不利影响。

(5)PP裂解蜡使沥青的温度敏感性增加。