卵石层深水浅埋基坑钢板桩围堰施工技术

彭 永

(中铁四局集团第四工程有限公司,安徽 合肥 230041)

0 引 言

钢板桩强度高,容易打入坚硬土层;可在深水中施工,必要时加斜支撑成为一个围笼,防水性能好;能按需要组成各种外形的围堰,并可多次重复使用。钢板桩围堰在桥梁深水基础施工中应用较为广泛,适用于水深4 m以上,河床覆盖较厚的砂类土、碎石土、半干性黏土和风化岩层等的基础工程,具有强度大、防水性能好以及打入土、砾、卵石层时穿透性强的优点。本文对卵石层深水浅埋基坑钢板桩围堰施工进行探讨,以期为类似工程的施工提供一些借鉴。

1 工程概况

百嘉赣江大桥位于江西省吉安市万安县境内,起点桩号K2+010,终点桩号K2+938,中心里程K2+474,全长928 m。大桥采用11×30 m T梁引桥、72 m+2×118 m+72 m连续箱梁主桥、7×30 m T梁引桥的桥跨方案,设计荷载公路Ⅰ级。百嘉赣江大桥墩台身共22个,4#~17#桥墩基础均位于赣江中,其中4#~12#、16#、17#墩属河床漫滩,13#~15#墩位于深水中,年平均常水位(64.0 m)时水深5.0~7.0 m。水中墩具体参数如表1所示。

表1 百嘉赣江大桥水中墩参数

2 钢板桩围堰设计

以主墩13#墩为例说明,采用拉森Ⅵ型钢板桩围堰,长度为12 m,围堰内壁尺寸为16.40 m×14.80 m,环形围檩第1道为2I36a工字钢、第2道为2I45a工字钢,钢支撑为Φ529 mm×8 mm钢管。封底选用C20水下混凝土,厚度为1 m。钢围堰的平面及剖面如图1、2所示。

图1 钢围堰平面布置

图2 钢围堰剖面

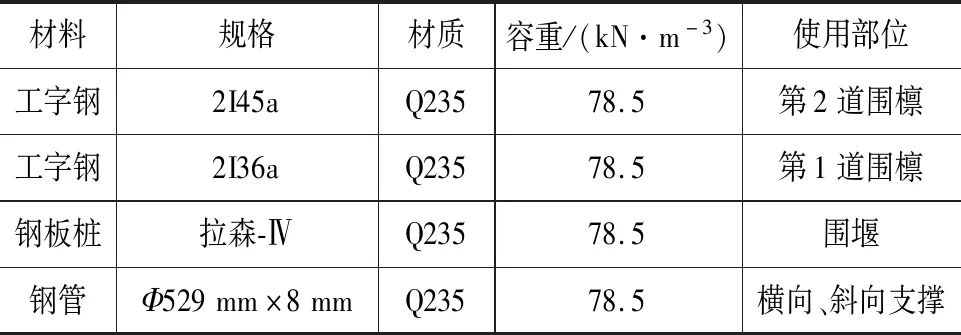

表2 材料设计参数

2.1 荷载布置

本钢围堰设计荷载主要为:围堰四周8.0 m深静水压力和上游迎水面2.0 m·s-1水流冲击力。静水压力由理正软件模拟,赣江流水速率v=2.0 m·s-1,则水流冲击力

p=0.8Aγv2/2gh

(1)

式中:A为阻水面积;γ为水容重,取10 kN·m-3;v为水流速度;g为重力加速度,取9.8 m·s-2;h为水深。计算得p=24.16 kN·m-1。

2.2 钢板桩验算

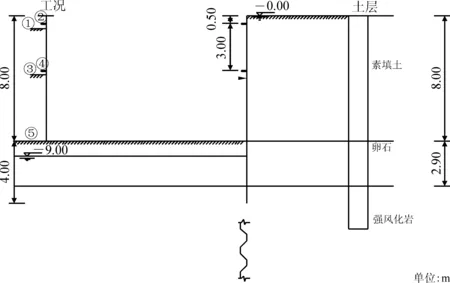

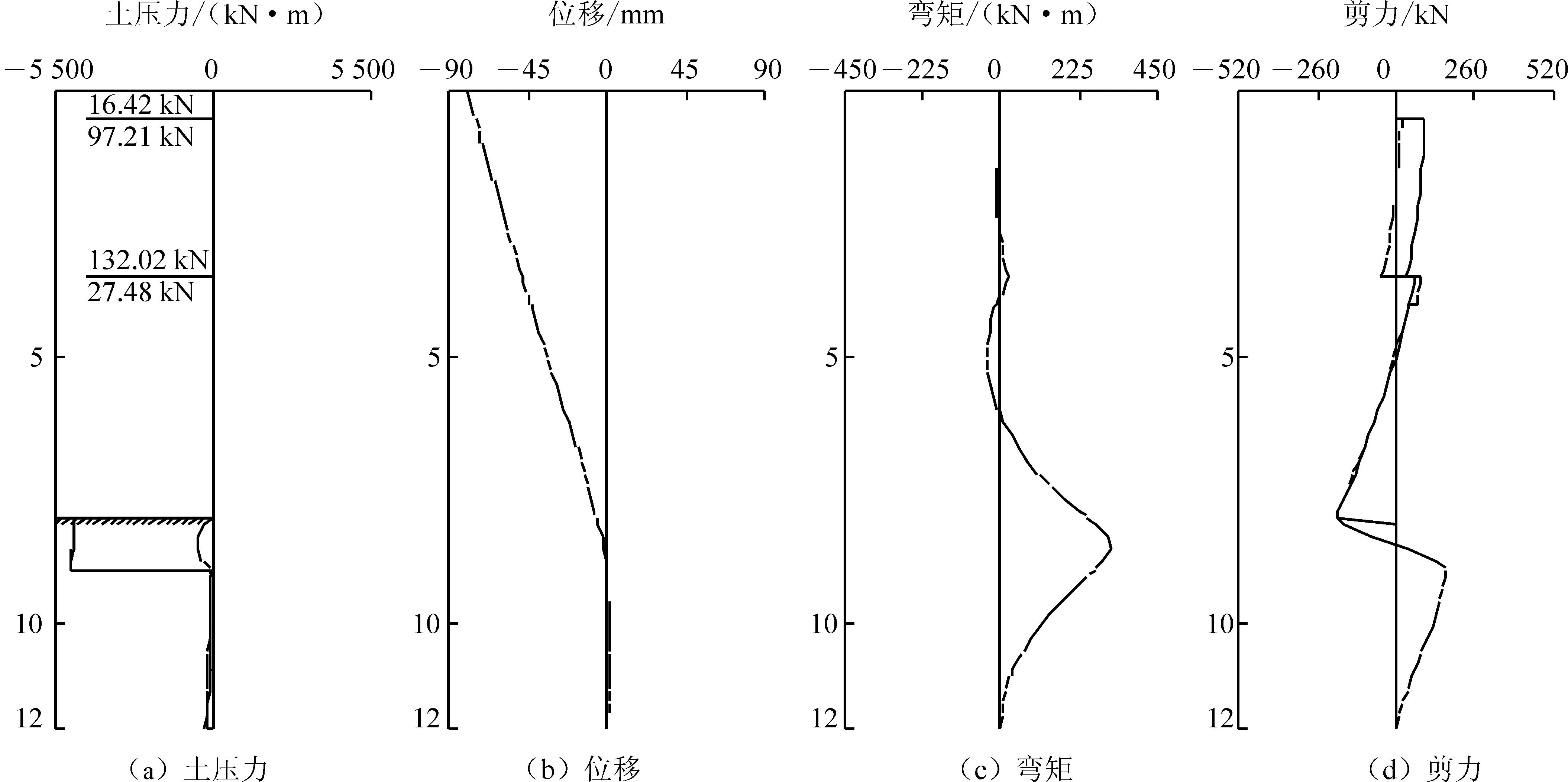

采用理正计算软件,按照以下2种施工工况进行计算:工况1,开挖至3.8 m,架设第2道环形支撑;工况2,开挖至8.0 m。工况计算简图及2种工况的包络图如图3~5所示。

表3 土层参数

图3 工况计算简图

图4 开挖至3.8 m包络图

图5 开挖至8 m包络图

2.3 整体稳定验算

(1) 从支护底部开始,逐层验算抗隆起稳定性,验算简图如图6所示,结果如下。

(2)

(3)

(4)

支护底部,验算抗隆起:KS=6.953≥1.600,抗隆起稳定性满足规范要求。

(2)坑底抗隆起按以最下层支点为转动轴心的圆弧条分法计算,结果如下。

(5)

KS=5.806≥1.900,坑底抗隆起稳定性也满足规范要求。

2.4 围凛及内支撑验算

采用midas Civil对结构进行空间仿真分析,工字钢围檩和钢管支撑均采用梁单元,模型如图7所示。

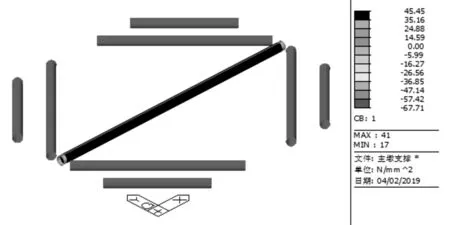

根据以上计算得到围檩支撑最大支承反力:第1道为50.13 kN,第2道为132.02 kN。采用Midas建模,内支撑采用Φ529 mm×8 mm、第1道围檩2I36a、第2道围檩2I45a建立梁单元模型,各节点位置均采用Z方向轴向约束,4个角点采用全方向约束,四周设置均布荷载。支撑间距1 m,所以第1道围檩荷载取值50.13 kN·m-1,第2道围檩为132.02 kN·m-1。

图6 抗隆起验算简图

2.4.1 支撑强度验算

主墩围堰第2道支撑采用Φ529 mm×8 mm的螺旋钢管,其应力如图8所示,最大应力67.71 MPa<215 MPa,验算结果满足规范要求。

图8 第2道支撑应力

2.4.2 围檩强度验算

图9 第2道围檩应力

主墩围堰第2道围檩采用2I45a工字钢,其应力如图9所示,最大应力为135.86 MPa<215 MPa,验算结果满足规范要求。

3 钢板桩围堰施工

3.1 施工工艺流程

钢板桩围堰的施工工艺流程依次为:测量放样,安装导向框,钢板桩振动下沉,承台位河床清挖,浇注封底混凝土,抽水,内支撑施工,凿桩头、检桩,承台、墩身施工,钢围堰拆除。

3.2 基底河床面清理

为保证钢板桩埋置深度及封底混凝土厚度,当河床面高出施工标高时,采用长臂挖机开挖,同时可对钢板桩下沉处进行引槽开挖,辅助钢板桩顺利下沉。必要时,配以空压机泥沙泵将钢板桩位置河床底的泥沙、碎石等抽出至标高合适后,方可进行钢板桩安装施工。

3.3 焊接定位装置

在钢护筒上纵向和横向各焊接4根水平定位杆,定位杆长度即为钢围堰内部侧板到钢护筒边缘的距离,在定位杆上焊接钢板桩围堰内支撑围檩(双拼I36a工字钢),围檩兼做钢围堰下放导向框。为保证钢板桩插打的垂直度,安装导向架前,先进行测量定位并插打定位桩。在导向架上标注出各片桩的界线,安装限位横挡,以便在打桩过程中边打边纠,防止出现较大的偏差。

3.4 钢板桩施工

第1根角桩的定位及双向垂直是控制钢板桩围堰位置及后期钢板桩施工的关键,施工时须从严控制。精确测设第1根边桩的方位,指挥履带吊的位移定位后,打桩锤的锤心调整到与第1根桩的中心重合。角桩的位置要准确、要垂直,并用全站仪进行竖直度校准,然后在角桩两侧插入钢板桩,随时以导梁为准检查所打的钢板桩位置是否准确,垂直度是否合格,及时纠偏。

钢板桩整体振沉到位后,对钢板桩外壁一周河床面采取抛填砂袋辅助固沙措施,减小水流冲刷影响。在插打钢板桩后应在已插入的钢板桩选4个角桩进行观测,运用基坑测量进行跟踪,每隔半个工作日观测并记录变化值,保证钢板桩围堰的稳定与安全。

3.5 钢板桩围堰封底

当钢板桩围堰下沉至设计标高时应检验基底的地质情况是否与设计相符,以及基底面是否平整等,保证水下封底混凝土厚度满足验算厚度要求,从而确保水下混凝土的封底质量。

采用水下混凝土(导管灌注)进行封底,封底混凝土选用C20水下混凝土,塌落度宜为18~22 cm。导管直径以25~30 cm为宜,采用2~4套导管同时灌注,分别布置于承台四角桩基内侧,在钢板桩顶钢护筒之间设置贮料漏斗支撑架,支撑架用工字钢I36制作。

混凝土灌注过程应设专人对各导管周围混凝土上升高度进行测量,并做好记录,至少做到每20 min测量1次,防止发生异常。每根导管混凝土灌注接近完成时,应加强测量工作,确保混凝土完成灌注时标高低于设计标高10 cm左右。封底混凝土浇注的过程中,需采用水泵向围堰外抽水,保持围堰内外水面标高一致。

3.6 抽水以及内支撑安装

封底混凝土浇注完成并待强度满足要求后,在低水位情况下即可抽水,抽水过程中安装内支撑(一层),支撑采用Φ529 mm×8 mm钢管,围檩采用2I45a和2I36a工字钢,钢板桩四角设置Φ529 mm×8 mm钢管角撑,以避免局部应力集中。

待支撑安装完毕后继续抽水直至围堰内积水全部抽干。在抽水过程中注意检测围堰的变形情况,遇渗漏水等异常情况应停止施工,检查解决后方可继续抽水。

4 结 语

本文针对卵石层深水浅埋基坑钢板桩围堰进行结构受力分析,结合现场施工工艺及技术要点,对卵石层深水浅埋基坑钢板桩围堰的关键施工技术进行详细阐述,可为同类工程提供借鉴。