未筛分碎石垫层关键工艺设计及质量控制

王志军,赵风华

(1. 呼和浩特机场建设管理投资有限责任公司,内蒙古 呼和浩特 010010;2. 锡林郭勒盟太仆寺旗公路管理段,内蒙古 太仆寺旗 027000)

0 引 言

在公路工程领域,为了防止地下水或地表降水对路基的侵蚀破坏,保证路面结构的承载力和结构稳定性,通常在路基顶面与半刚性基层之间设置一道碎石垫层,主要起隔水、排水、隔温、防污作用,并传递和扩散由路面传来的荷载应力。碎石垫层的强度不一定很高,但是其均匀性、隔温性、透水性要好,且多为就地取材[1-3]。

碎石垫层根据级配可分为级配型和非筛分型,非筛分型有天然砂砾石、开山石渣、单一粒径的碎石。未筛分碎石与级配碎石在功能和作用上基本相同,但是未筛分碎石在对材料的分级、施工机具要求、工艺控制上有很大的不同。由于未筛分碎石材料的质量要求和工艺标准比级配碎石更加简单,因此,在实际施工过程中,技术人员通常通过经验和现场论证来控制未筛分碎石垫层的质量。

国道331线二连浩特口岸至满都拉图段公路一期工程路面选用20 cm厚未筛分碎石作为该路面结构的垫层。《公路路面基层施工技术细则》(JTG/T F20—2015)规定,未筛分碎石为粒径大小不一的碎石被一个规定最大公称粒径的筛筛去超尺寸颗粒后得到的碎石混合料[4-5]。笔者结合二连浩特口岸至满都拉图段公路一期工程的未筛分碎石垫层施工,提出未筛分碎石的工艺设计方法,并讨论其质量标准的选择和确定,从而达到提高垫层性能和控制质量的目的。

1 原材料及配合比设计

1.1 原材料及质量标准设计

1.1.1 原材料技术指标

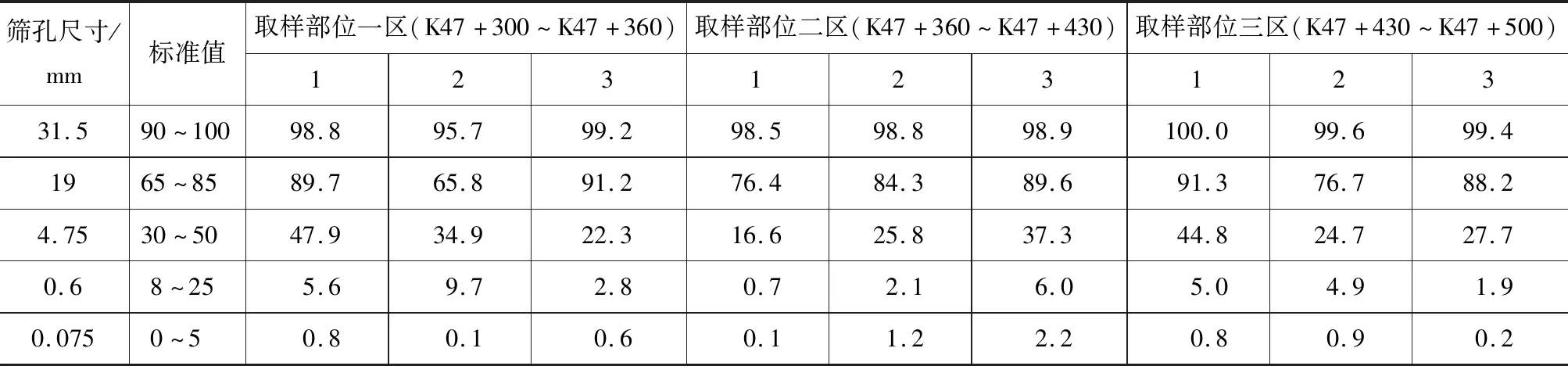

二满线选用北山1号碎石加工场生产的碎石,施工时分别储存在2个碎石加工场。依据工程质量要求,不仅集料技术指标和规格要满足设计及规范要求,并且在集料加工时就采取了破碎前过筛剔除软弱颗粒、改善碎石加工环境等措施,有效地控制了原材料的洁净程度,最大限度确保了原材料质量。

为了保证工程质量,在碎石加工的过程中,监理、承包商等在实验室对碎石的力学指标和材料组成进行了全程跟踪检测,具体数据见表1。

从表1可以看出,加工的垫层碎石材料的各项技术指标满足项目设计文件及《公路路面基层施工技术细则》(JTG/T F20—2015)的要求。通过筛分试验证明,1#料场和2#料场的碎石级配结果符合设计文件给出的未筛分碎石的级配标准要求,见表2。

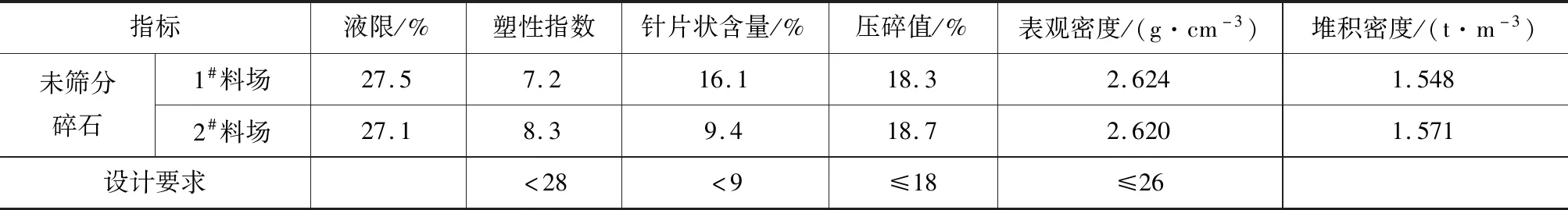

1.1.2 压实质量标准的设计及确定

未筛分碎石垫层的质量标准评价指标为压实度,其中最关键的是标准密度的确定。为了保证能够对垫层施工工艺及质量进行控制,模拟现场施工,按照不同的粗细集料比例掺配,进行重型击实和振动击实试验,确定相应的最佳含水量和最大干密度,作为施工质量检测的依据。试验结果见表3和图1。

表1 未筛分碎石的技术指标

表2 未筛分碎石的级配组成

表3 未筛分碎石垫层的击实试验结果

图1 不同细集料比例下的最佳含水量与最大干密度

从表3和图1可知,振动击实试验成型的最大干密度要比重型击实试验成型的干密度大5.2%~11.6%。为了准确评判工程质量,结合试验路段采集的检测数据,确定以下未筛分碎石垫层质量控制标准。

(1)采用振动击实试验得到的最大干密度和最佳含水量作为未筛分碎石垫层施工压实度的质量控制标准。

(2)在未筛分碎石垫层的合理级配范围内,不同粗细集料比例选用不同的质量标准,即绘制不同的粗细集料比例与对应最大干密度的关系曲线,根据现场筛分结果在曲线上找到对应的最大干密度。

1.2 施工方案及设备设计

未筛分碎石垫层的施工方案设计为:碎石材料堆放在料场,由装载机装入自卸车并运至现场后自行卸料,用平地机摊铺,再用压路机压实。在整个施工实施过程中,对施工质量有着至关重要影响的是压实机械。

施工方案中采用的压实设备是2台20 t单钢轮双驱压路机、1台20 t单钢轮振动压路机。为了确认压路机的设备性能,选用WGH-901压路机参数监测仪来检测压路机工作参数。通过对2套设备的检测,压实频率设计值为33 Hz的设备实际工作频率为28~29 Hz,压实频率设计值为28 Hz的设备实际工作频率为25~27 Hz。因此认为压路机碾压作业时,压实速度大部分时间都在合理范围之内,作业稳定,满足施工质量的要求。

2 施工工艺设计及质量控制

结合工程材料状况、施工设备和组织形式,确定未筛分碎石垫层的施工工艺为:在石料场堆放未筛分碎石材料,由实验室进行检测,确认合格后由装载机装入自卸卡车,运至现场后按划定的方格自行卸料;用推土机粗平后,用洒水车洒水至现场要求的含水量;再用平地机精平,辅以人工消除集料窝;最后用压路机压实。

2.1 准备下承层

清理已检验合格的路基表面,用洒水车洒水,再用压路机复压至密实,使下承层表面密实、平整,无杂物,无松散现象。

2.2 施工放样

测量人员根据设计图纸恢复下承层中桩、边桩,施工测量放样(垫层边桩加宽30 cm放样),每隔10 m一个横断面;然后撒白石灰标示出边线,用钢筋头或钢钎桩固定放样中边桩点位,在桩身上用醒目颜色的漆按松铺系数1.1标出松铺线;测量人员放样及测量高程,复核无误后向监理工程师报检。

同时,测量人员在设计高程点、距设计高程4 m处和10 m处放样并测量标高,将测量情况向监理工程师说明,作为虚铺系数测量初位置。

2.3 材料的运输及装卸设计

2.3.1 装料设计

在料场进行原材料的质量控制,在实验室对未筛分碎石材料进行各项技术指标的检测,合格后储存到指定位置。

保证碎石材料质量,首要的是在装卸和运输过程中使其级配满足要求,且保持均匀、不离析。每辆车均配备防雨篷布,防止水分散失和漏料。依据工艺设计要求,碎石场设专人指挥挖掘机装料,防止装料导致的离析现象。

在铺筑试验段时,发现自卸车卸到摊铺现场的原材料离析较为严重,粗料聚在车厢两侧,中间细料多。分析转载工艺时,发现在料场装料时材料已经离析,必须在料源处对原材料离析进行控制。经过调整,最后碎石装载的工艺调整为:在垫层碎石场装料前,必须先用装载机进行掺拌,由实验室判定均匀后,用装载机装料。此工艺的调整大大提高了碎石材料的均匀性。

2.3.2 卸料设计

自卸车卸料也会影响到垫层的施工质量。在工艺设计时考虑了2个关键环节:其一是卸料时行车的方向,其二是卸料的方法。对于卸料方向,为了保证已完成路段不受严重的挤压、扰动,必须采用倒车法,这就要求工程技术人员要准确计算出各车的运输量、摊铺距离以及卸料的起终点。

在试验路段,根据单车的运量、铺筑厚度计算具体的卸料距离位置,同时用白石灰划出方格网,横向2格,也就是横向2车料。由于单幅路面宽度为18 m,每车材料的施工宽度为9 m,经过试验段施工发现,卸料计算的方格网横向距离较宽,每车卸料后平地机需要向两车之间的空作业面大量赶料,赶料过程中中间部位粗料集中,发生离析。

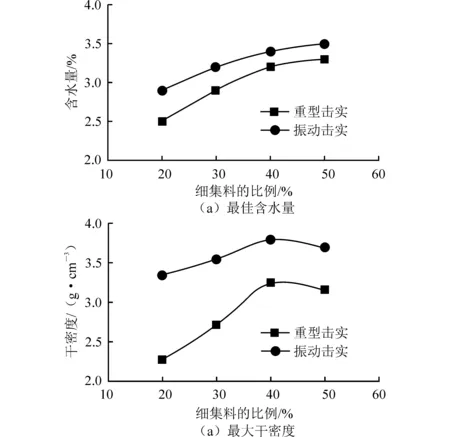

为了分析此过程中材料的质量状态,在现场的不同部位取样进行筛分试验,垫层未筛分碎石级配的检测结果见表4。

表4 垫层未筛分碎石级配检测结果 %

表4的取样部位区数据分别表示施工现场平地机后面的左侧、中间、右侧位置的材料样品。从试验结果可以看出:摊铺后的混合料在3个不同的位置均有不同程度的离析,中间的离析程度比外边缘的大;另外,自卸车在向方格内卸混合料时发生倒料离析。因此,必须对这2个施工工艺进行调整,才能较好地解决材料的离析问题。

将原来的横2格卸料调整为横3格卸料,经过检测,材料的离析程度大大降低,满足了工程质量的要求。根据以上调整,运输及卸料的工艺设计见表5。

表5 运输及卸料的工艺设计

通过对试验段的总结分析,确定二满线的未筛分碎石垫层的卸料工艺为:卸料前,在下承层按照横向3格和确定好的方格长度,用白灰洒好方格;自卸车装车时,每车料的数量基本相等;车辆到现场后,采用倒退法由远及近横向按3排卸料卸置碎石;现场指挥人员指挥车辆按格卸土,卸料时按照计算距离严格控制,避免料多或不足。

2.4 整平与洒水设计

在整平作业过程中,采用1台移山160推土机进行粗平,再用1台徐工180平地机进行精平。

首先用推土机摊料并粗平,为了防止离析,卸料时的料堆尽量分布均匀,粗平时少赶料。卸一车混合料需要5~8 min,平地机精平作业200 m需要30 min,平地机精平2遍后标高满足设计及规范要求,摊铺宽度按照16.84 m控制,平地机精平2遍后混合料刮到边缘,宽度达到设计底宽18.04 m,利用人工进行边坡整修,将多余的料收集到装载机中,铺到待施工位置。

在初精平后,按照每20 m一个断面,用4.75 mm筛做混合料筛分试验,对照不同粗细集料比例与对应最大干密度的关系曲线,分段确定标准密度和最佳含水量,并记录。

摊铺时辅以专人检查集料的离析情况,特别是用填补新混合料的方法及时处理粗集料窝。

施工前,根据洒水车的吨位、最佳含水量、每延米未筛分碎石的数量,计算试验段总计用水量以及一车水的洒水长度。洒水过程中,试验人员及时取料,检测含水量,验证洒水是否均匀。洒水工艺为:在基本粗平后匀速、均匀洒水,反复取样,观测渗透厚度、含水量,然后精平,再补水、碾压。在施工过程中,要明确洒水的具体方案,如洒水车的型号、数量、洒水的线路以及洒水的时间间隔等。

2.5 碾压工艺设计

2.5.1 碾压遍数设计

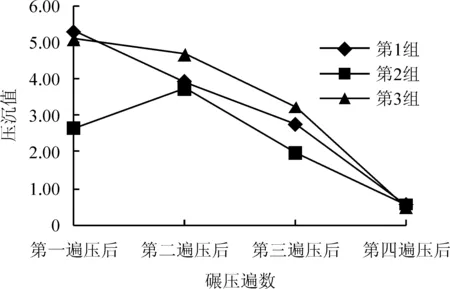

在未筛分碎石垫层试验段,设计了3种碾压方案,按照实际测量的压沉值数据具体分析该工序的碾压工艺,结果见图2。

图2 碾压遍数和压沉值的关系

从图2可以看出,在碾压第2遍时,压沉值最大,说明其变形量最大,第4遍碾压后其压沉值很小,说明再碾压已不能起到作用,也就是说3遍过后其实已经达到了相应的压实效果。

2.5.2 碾压工艺设计

为了确定未筛分碎石垫层的碾压工艺,设计了3种碾压方案,在实施每个碾压方案时,进行压实度跟踪检测。压实度检测采用灌砂法,具体结果见图3。

图3 碾压工艺与压实度的关系

从图3可以看出,不同的压实状态组合对压实度的影响很大。比较各压实组合的最终压实度,发现第3组的压实方案较好,因为其最终压实度要高于其他2组;但是从压实度曲线来看,在强振3遍后,压实度仅为104%,而后期在弱振时,压实度大幅度提高。这可能有2个原因:其一是在强振时石料被压碎,导致在弱振时压实度也会提高;其二是检测数据离散所致,因为静压收面时压实度提高了2%。

对比第1组和第2组可知,第2组最终有较高的压实度,说明其碾压比较密实,建议采用第2组碾压工艺。最后确定的碾压工艺为:初压采用20 t单钢轮静压1遍,复压时20 t单钢轮强振2遍、弱振3遍,终压采用胶轮压路机静压1遍。

在未筛分碎石材料级配满足要求的前提下,按照给定的碾压参数、碾压工艺及振动压实密度的标准,精心组织施工,工后未筛分碎石垫层的压实度检测结果满足工程质量要求。

2.6 接缝处理

未筛分碎石垫层的横向工作缝在收工尾端预留5 m不再进行碾压,在后段开始施工时,清除前段留下的没有碾压段落内端部不合格的混合料,形成与表面垂直的竖面,与正在施工的段落平接,一起洒水、整平后进行碾压。

在纵向接缝处理过程中,要辅以专人消除粗细集料窝,使得接缝处平整、无离析,待下次摊铺时,将不满足高程、厚度、平整度质量指标的路段内的混合料全部铲除后运回料场,重新掺拌后使用。

3 未筛分碎石垫层的质量检测及评价

确定合理且可操作性强的施工工艺和现场施工质量控制措施,是工程质量的根本保证。对未筛分碎石垫层的施工质量检测结果证明,混合料的级配稳定性满足工程质量的要求。

通过对工程施工质量的过程检测,未筛分碎石垫层的压实度平均值为99.3%,压实度的波动范围为98.5%~101.7%,未筛分碎石的施工质量比较稳定,较好地达到了工程质量要求。

垫层的弯沉值也是反映工程质量的重要指标,利用车载落锤式弯沉仪检测弯沉值,其平均值为86.72(0.01 mm),标准差为8.17(0.01 mm),偏差系数为9.42%,代表值为103.6(0.01 mm),远小于设计要求值120(0.01 mm)。

4 结 语

虽然未筛分碎石垫层的材料标准和工艺要求简单,但是要使垫层真正发挥隔水、排水、隔温、防污以及应力扩散的作用,必须对未筛分碎石垫层的材料、设备、施工工艺及质量标准进行严格控制与设计。现场技术人员需要精心组织施工,控制施工全局,对施工中发现的问题及时纠偏,制定改进措施,使施工质量满足规范要求。