不同因素对高黏复合改性橡胶沥青技术性能的影响

胡小金,马庆伟

(1.陕西路桥集团有限公司,陕西 西安 710054; 2.西安公路研究院,陕西 西安 710065)

0 引 言

橡胶沥青虽成本较低,有利于环境保护和资源的综合利用,但橡胶沥青中胶粉用量大,一般外掺量为20%以上[1],且胶粉通常来自硫化橡胶,在基质沥青中难以完全分散溶解。橡胶沥青存在黏度大、储存稳定性差、高温稳定性差等缺点[2-3],极大地限制了其应用范围。

在橡胶沥青中添加SBS改性剂的复合改性橡胶沥青技术正逐步推广开来[4],利用SBS改性剂和胶粉对沥青性能的不同改性作用,充分发挥各自的优势,得到的SBS/橡胶复合改性沥青具有更好的综合性能[5]。复合改性橡胶沥青中SBS的掺量可以较小,从而降低了成本,另外SBS改性剂的加入也可以在保证改性效果的基础上减少橡胶粉的用量,降低改性沥青的黏度,方便施工。橡胶粉的加入极大程度地降低了沥青的用量[6],同时也提高了沥青的黏度,改善了沥青混合料的性能[7-9]。

本文采用螺杆挤出工艺制备脱硫胶粉,将SBS与脱硫胶粉共混剪切得到高黏复合改性橡胶沥青,研究添加剂、不同脱硫胶粉、胶粉类型等对高黏复合改性橡胶沥青的性能影响,确定高黏复合改性橡胶沥青的配比方案,为高黏复合改性橡胶沥青进一步推广应用提供参考和依据。

1 原材料及试验方法

1.1 原材料

试验所用的基质沥青为韩国双龙70#基质沥青,其技术指标见表1。

表1 韩国双龙70#基质沥青性能

胶粉为江阴产40目轮胎橡胶粉。脱硫剂为420型脱硫剂。

SBS改性剂采用中石油独山子公司的6302L线型改性剂,苯乙烯-丁二烯的质量比为30∶70,分子量为6×104g·mol-1。

1.2 试样制备方法

高黏复合改性橡胶沥青制备方法如下:将基质沥青加热到180 ℃,加入脱硫胶粉,在4 000 r·min-1的转速下剪切分散15 min,再加入SBS剪切30 min,最后掺入一定比例的硫磺粉剪切搅拌15 min。

热机械-化学复合脱硫胶粉的制备方法为:将石油树脂、420型脱硫剂与硫化胶粉均匀混合,于120 ℃下反应72 h,随后在280 ℃的螺杆挤出机中进行脱硫。螺杆挤出机采用德国Berstorff GmbH双螺杆挤出机(ZE25A×41D-UTS-UG),挤出温度为280 ℃,螺杆转速为100 r·min-1。

1.3 试验方法

胶粉形貌分析采用日本Hitachi Ltd的扫描电子显微镜(SEM),型号为S-2150。

沥青微观结构分析采用德国Leika公司热台显微镜,型号为LEICA DM LP。

脱硫胶粉溶胶-凝胶含量分析以甲苯作为溶剂,采用索氏抽提装置抽提试样48 h后干燥称重。

沥青常规性能测试按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)进行。

2 添加剂对高黏复合改性橡胶沥青性能的影响

通过胶粉的溶胶含量与高黏复合改性橡胶沥青的常规性能,研究不同添加剂的掺量对高黏复合改性橡胶沥青性能的影响,添加剂分别为石油树脂和脱硫剂,石油树脂为C9型,掺量初定为5%、10%、20%;脱硫剂为420型脱硫剂,掺量为0.1%、0.3%、0.5%。

2.1 石油树脂

2.1.1 石油树脂对脱硫胶粉溶胶含量的影响

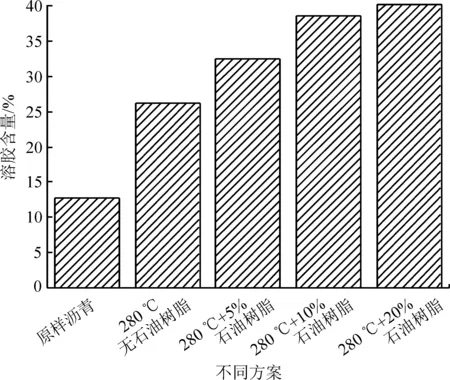

不同石油树脂掺量下脱硫胶粉的溶胶含量如图1所示。

图1 不同石油树脂含量的脱硫胶粉溶胶含量

见图1可知以下几点。

(1)随着石油树脂含量的增大,可溶性组分含量逐渐增大,其中包括石油树脂和降解的胶粉,而石油树脂含量从10%增长到20%时,溶胶的含量变化不明显。

(2)石油树脂掺量的增大有利于螺杆挤出加工,减少设备磨损,并防止挤出温度过高。

2.1.2 石油树脂对高黏复合改性橡胶沥青性能的影响

不同石油树脂掺量下高黏复合改性橡胶沥青的性能见表2。

表2 不同石油树脂掺量下高黏复合改性橡胶沥青性能

由表2可知以下几点。

(1)石油树脂掺量增大,高黏复合改性橡胶沥青的针入度逐渐降低,黏度略有下降,而老化前后的延度则呈现先增大后减小的趋势。

(2)石油树脂主要是作为螺杆挤出的增塑剂,能够降低胶粉挤出加工难度。通过不同掺量下沥青性能的变化可知,当石油树脂的掺量从10%增加到20%时,沥青软化点及黏度变化不明显,而其延度和针入度降低幅度较大。

因此,综合不同石油树脂掺量下脱硫胶粉的溶胶含量和对沥青性能的影响分析,建议石油树脂掺量选择10%即可。

分析不同石油树脂掺量下脱硫胶粉的溶胶含量和对沥青性能的影响,结果表明:随着石油树脂含量的增大,高黏复合改性橡胶沥青针入度逐渐降低,黏度略有下降,而老化前后延度则呈现先增大后减小的趋势;随着石油树脂含量的增大,溶胶含量逐渐增大,而石油树脂含量从10%增长到20%时,溶胶含量变化不明显。因此,建议制备脱硫胶粉时石油树脂掺量为10%。

2.2 脱硫剂

2.2.1 脱硫剂对脱硫胶粉溶胶含量的影响

不同脱硫剂制备的脱硫胶粉如图2所示,不同脱硫剂用量对脱硫胶粉溶胶含量的影响如图3所示。

由图3可知以下几点。

(1)随着脱硫剂掺量提高,胶粉溶胶含量逐渐增大。而脱硫剂掺量从0.3%增长到0.5%时,溶胶含量变化不明显。

(2)脱硫剂在螺杆挤出脱硫时起辅助作用,能够实现热机械-化学双重脱硫效应,进一步加强脱硫再生效果。

2.2.2 脱硫剂对高黏复合改性橡胶沥青性能的影响

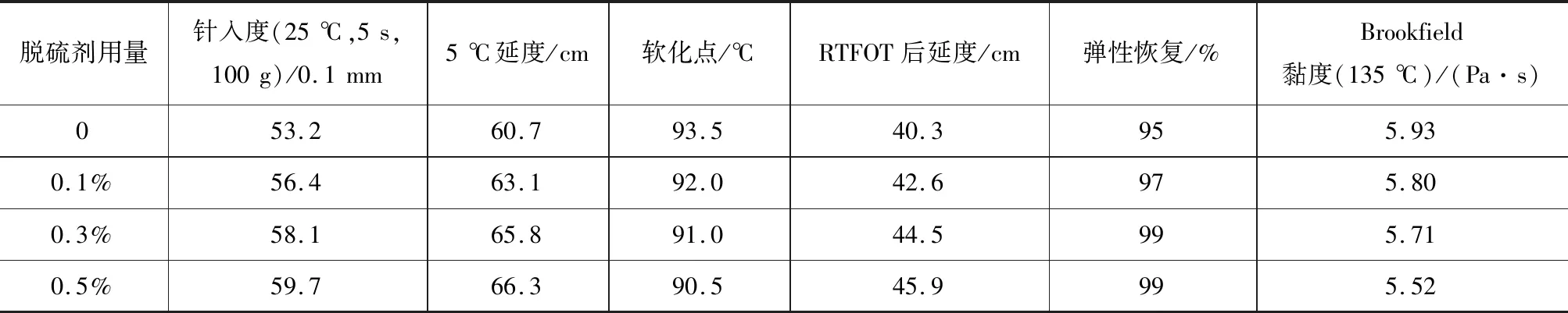

不同脱硫剂掺量下高黏复合改性橡胶沥青的性能如表3所示。

表3 不同脱硫剂用量的高黏复合改性橡胶沥青的性能

由表3可知以下几点。

(1)脱硫剂掺量越大,对沥青的性能影响越显著,在热机械-化学脱硫作用下,脱硫胶粉与改性沥青的相互作用增强。

(2)随着脱硫剂掺量增大,高黏复合改性橡胶沥青的针入度、延度、弹性恢复都有增大,而软化点和黏度稍有减小。当脱硫剂掺量从0.3%增大到0.5%后,沥青的延度增大幅度较小,而其软化点和黏度降低幅度同样不大。可见,掺加0.3%脱硫剂时既能保证沥青的高温性能,也不影响沥青的低温延度性能。

因此,综合不同脱硫剂掺量下脱硫胶粉的溶胶含量和对沥青性能的影响分析,建议脱硫剂掺量为0.3%。

3 不同脱硫胶粉对高黏复合改性橡胶沥青性能的影响

通过胶粉的溶胶含量与高黏复合改性橡胶沥青的常规性能研究不同脱硫胶粉对高黏复合改性橡胶沥青性能的影响,选用了2种脱硫胶粉,A为未添加脱硫剂的脱硫胶粉,B为添加脱硫剂的脱硫胶粉。

3.1 溶胶-凝胶含量

经索氏抽提后2种脱硫胶粉的溶胶-凝胶含量见表4。

表4 脱硫胶粉溶胶-凝胶含量

由表4可知以下几点。

(1)与硫化胶粉相比,脱硫胶粉A的溶胶含量增大了近2倍,该溶胶含量包括可溶性石油树脂和脱硫胶粉的可溶组分。在螺杆挤出过程中,热剪切作用可破坏橡胶粉的硫化键,使硫化胶粉塑化降解。

(2)加入脱硫剂的脱硫胶粉B的溶胶含量较未加脱硫剂的A增大了9.7%,说明在相同的挤出工艺条件下脱硫剂提高了溶胶含量,加强了胶粉网络结构破坏程度,有利于改善胶粉的性能。

3.2 常规性能对比

不同胶粉类型下的高黏复合改性橡胶沥青性能见表5。

表5 高黏复合改性橡胶沥青常规性能

由表5可知以下几点。

(1)对比方案1和方案2,掺加脱硫胶粉A的高黏复合改性橡胶沥青相对于掺加硫化胶粉的软化点降低了5 ℃,弹性恢复提高了6%,这主要是由于高温、高剪切的脱硫过程造成了胶粉的降解。胶粉粒径减小,网络结构破坏,在改性沥青中不能有效地吸收沥青的轻质组分。另外,掺加脱硫胶粉A的高黏复合改性橡胶沥青的175 ℃黏度从3.68 Pa·s降到1.5 Pa·s以下,这主要是因为脱硫胶粉降解后交联结构减少,从固态向黏流态转变,减小了改性沥青流动时的阻力。

(2)对比方案2和方案3,脱硫胶粉制备工艺中加入脱硫剂使得胶粉产生热机械脱硫、化学脱硫的双重效果,加剧了胶粉的网络结构破坏,因此对改性沥青性能也有一定的影响。由表3~6可知,掺加脱硫胶粉B的高黏复合改性橡胶沥青相对于掺加脱硫胶粉A针入度有所增大,软化点稍有下降,但其延度和弹性恢复等其他各项性能指标均有一定程度的增大,可见脱硫胶粉B更适于制备高黏复合改性橡胶沥青。

3.3 微观结构

不同高黏复合改性橡胶沥青的微观结构如图4所示。

图4 不同高黏复合改性橡胶沥青的微观结构

由图4可知以下几点。

(1)未经挤出脱硫的胶粉粒径(图(a))大于50 μm,而且含有长50~100 μm、宽20~30 μm的短纤维,说明高黏复合改性橡胶沥青在高温剪切生产过程中不能均匀减小胶粉粒径和纤维的尺度。

(2)掺加脱硫胶粉的高黏复合改性橡胶沥青经短时间剪切后胶粉即可均匀分散,且掺加脱硫剂B的高黏复合改性橡胶沥青中胶粉粒径更小,尺寸更均匀,微米级颗粒较多,沥青基体颜色变黑,分析原因应是脱硫胶粉中部分炭黑迁移的结果,这进一步表明掺加脱硫胶粉B更适于制备高黏复合改性橡胶沥青。

4 胶粉类型对高黏复合改性橡胶沥青性能的影响

4.1 不同改性剂组合方案

4.1.1 胶粉选取

脱硫胶粉采用德国Berstorff GmbH公司的双螺杆挤出机(ZE25A×41D)制备。螺杆转速为100 r·min-1,挤出温度分别为240 ℃、260 ℃、280 ℃。

轿车轮胎橡胶粉通过螺杆挤出的脱硫胶粉为CR240、CR260、CR280,溶胶含量分别为31.6%,33.1%和35.3%(溶胶含量越大,表明降解程度越深);卡车轮胎橡胶粉在280 ℃下的降解产品为TR280,溶胶含量为38.3%。未脱硫的卡车胎原胶粉简称为TR0。

4.1.2 不同高黏复合改性橡胶沥青的掺配比例

不同高黏复合改性橡胶沥青的掺配方案见表6。

4.1.3 不同复合改性组合方案的试验结果

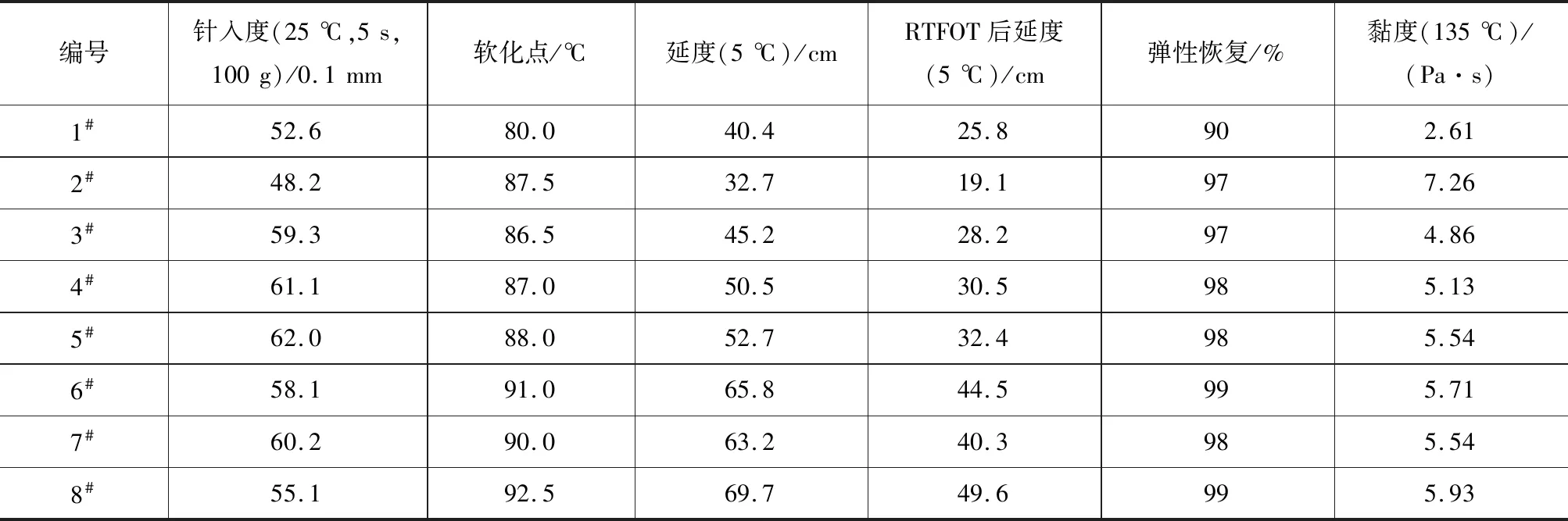

不同高黏复合改性橡胶沥青的性能如表7所示。

表7 不同高黏复合改性橡胶沥青的性能

4.2 胶粉脱硫程度对高黏复合改性橡胶沥青的影响

由表7中的试验结果可知:加入脱硫胶粉后,改性沥青的弹性恢复明显增大;针入度随胶粉挤出温度的升高而升高,且均高于原SBS改性沥青;软化点则呈增大趋势;老化前的延度随胶粉脱硫程度的加深而增大。加入TR280后的沥青延度比原改性沥青大,并且RTFOT老化后的延度明显优于原改性沥青,说明用卡车轮胎制备的脱硫胶粉提高了改性沥青的耐老化性能。

另外,加入未脱硫胶粉方面提高了改性沥青的软化点,即提高了沥青的高温性能;但另一方面会降低改性沥青老化前后的低温延度,且其黏度明显增大,不利于施工。

4.3 胶粉种类对高黏复合改性橡胶沥青的影响

对比表7中不同胶粉对改性沥青性能的影响可知:加入轿车轮胎橡胶粉CR280与加入卡车轮胎橡胶粉TR280对改性沥青的针入度、软化点、黏度和弹性恢复等性能的影响相近,均优于单一SBS改性沥青;但加入CR280使改性沥青老化前后的低温延度低于加入TR280的沥青,这主要是由于,轿车轮胎橡胶粉中的合成胶较难降解,溶胶含量低,还存在较多的胶粉颗粒造成低温延展性能较差,因此可通过进一步提高轿车轮胎橡胶粉的降解程度,来提高高黏复合改性橡胶沥青的低温延展性能。

4.4 胶粉含量对高黏复合改性橡胶沥青的影响

胶粉的价格低于基质沥青,将深度降解的胶粉代替沥青与SBS复合,不但提高了改性沥青的性能,还能降低成本。

表7中6#~8#试验结果表明了脱硫胶粉(TR280)含量对高黏复合改性橡胶沥青性能的影响。随着脱硫胶粉含量的增加,高黏复合改性橡胶沥青的针入度逐渐降低,软化点则逐渐增大。TR280使沥青的低温延度增大,特别是老化后的低温延度有明显的提高;高黏复合改性橡胶沥青的135 ℃运动黏度随TR280含量的增加而增大。

5 高黏复合改性橡胶沥青的配方研究

根据上述研究,制备脱硫胶粉时,石油树脂的掺量为10%,选择卡车轮胎橡胶粉制备高黏复合改性橡胶沥青,在高黏复合改性橡胶沥青的研究中,SBS改性剂的掺量一般在2%~4%之间,根据上述研究,脱硫胶粉的掺量初定在15%~30%之间,据此拟定了高黏复合改性橡胶沥青的配方,见表8。

表8 高黏复合改性橡胶沥青的不同掺配方案

不同掺配比例下高黏复合改性橡胶沥青的性能见表9。

表9 不同高黏复合改性橡胶沥青的性能

5.1 胶粉掺量的影响

表9中C、D、E、F四组的试验结果进一步表明,随着脱硫胶粉含量的增大,高黏复合改性橡胶沥青的针入度减小,软化点和延度均增大。当胶粉含量依次从15%增大到30%时,高黏复合改性橡胶沥青的软化点分别增大了2.5%、1.8%、0.6%,老化前延度则分别增大了6.7%、5.1%、3.3%。可见,随着胶粉掺量的不断增大,其高低温性能改善幅度变小;高黏复合改性橡胶沥青的运动黏度随胶粉含量的增加逐渐增大,且在胶粉含量为30%时,其175 ℃黏度仍然小于1.5 Pa·s。因此,通过螺杆挤出工艺制备的脱硫胶粉用于复合改性橡胶沥青能降低复合改性橡胶沥青的高温粘度,不影响施工和易性,便于施工。

5.2 SBS改性剂掺量的影响

表9中A、C、G三组试验结果表明,随着SBS改性剂掺量的增大,高黏复合改性橡胶沥青的针入度减小,软化点和延度均增大。当SBS改性剂的掺量依次从2%增大到4%时,高黏复合改性橡胶沥青的软化点分别增大了8.7%、21.3%,老化前延度则分别增大了11.1%、34.5%。可见,随着SBS改性剂掺量的不断增大,沥青的高低温性能改善幅度也增大;且高黏复合改性橡胶沥青的黏度、弹性恢复、脆点、闪点等均随着SBS改性剂掺量的增加逐渐增大。

5.3 配方的确定

相比于SBS改性沥青,A、B方案沥青的软化点分别增大了2.7%、5.5%,老化前延度则分别变化了-1.5%、2.1%,175 ℃黏度则分别增大了7.5%、17.9%。从表9中数据可进一步看出,B组(2%SBS+30%胶粉)沥青的高低温性能、黏度、弹性恢复、储存稳定性均优于SBS改性沥青,而A组(2%SBS+15%胶粉)沥青的高低温性能、黏度、弹性恢复及储存稳定性等与SBS改性沥青相当。

C、D、E、F方案的软化点较SBS改性沥青分别增大了11.6%、14.4%、16.4%、17.1%,其老化前延度则分别增大了7.3%、13.2%、18.0%、21.2%,特别是60 ℃黏度,分别是SBS改性沥青的5.0倍、5.1倍、5.2倍、5.4倍,其他性能也相应有明显改善。可见3%SBS+胶粉的4组沥青的高低温性能、黏度、弹性恢复及储存稳定性等均优于SBS改性沥青。

相较于高黏沥青,G、H方案的软化点分别增大了4.6%、6.3%,老化前延度则分别增大了36.5%、46.1%,175 ℃黏度则分别降低了10.2%、5.5%,可见2组沥青的高低温性能均优于高黏沥青。三者的60 ℃黏度则相差不大,但H方案沥青的储存稳定性相对较差,可见4%SBS+20%胶粉复配的高黏复合改性橡胶沥青的综合性能与高黏沥青大致相当。

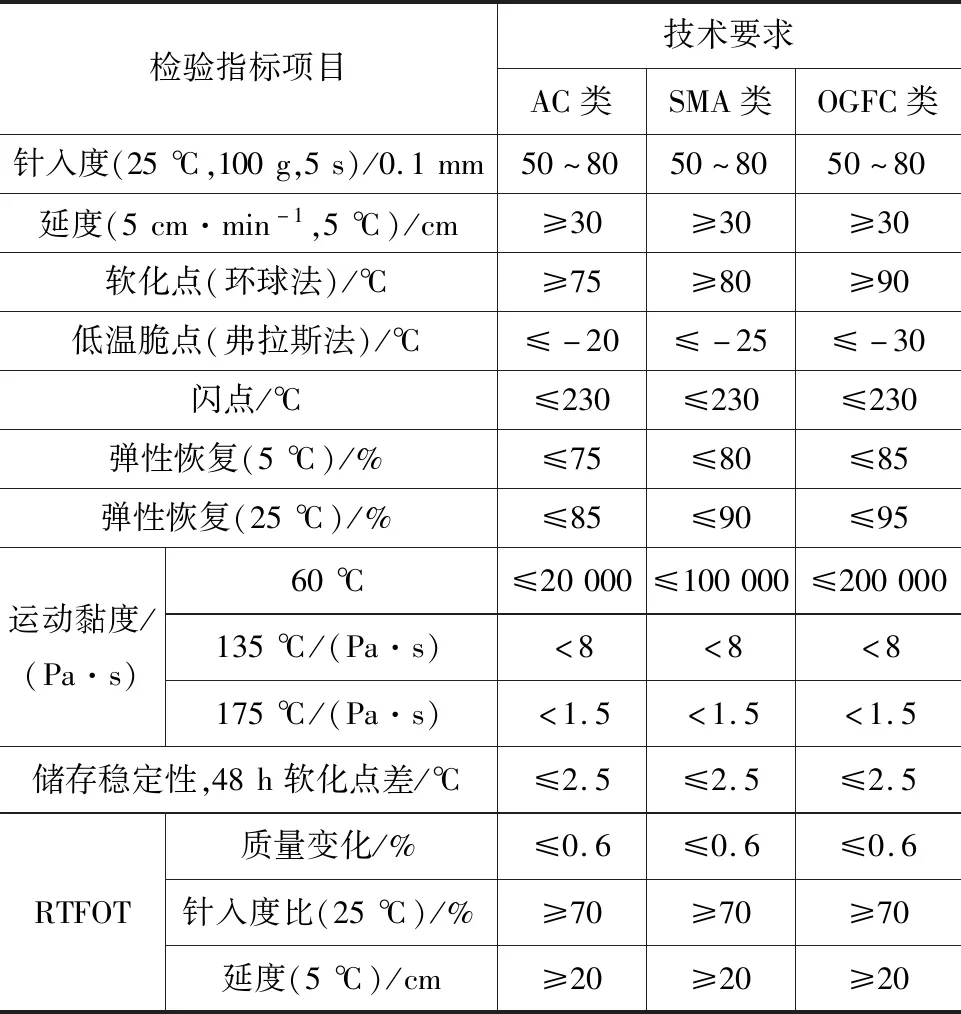

6 高黏复合改性橡胶沥青的技术要求

根据高黏复合改性橡胶沥青的配方研究,综合分析可得到适用不同级配的3种配方:2%SBS+15%胶粉复配的高黏复合改性橡胶沥青可代替SBS改性沥青用于连续级配(AC类)的沥青混合料;3%SBS+15%胶粉复配的高黏复合改性橡胶沥青可代替SBS改性沥青应用在间断级配(SMA类)沥青混合料中;4%SBS+20%胶粉复配的高黏复合改性橡胶沥青可代替高黏沥青应用在排水性沥青路面中。根据表9中不同高黏复合改性橡胶沥青的技术指标试验结果,按照95%的保证率取整得到适用于不同级配的高黏复合改性橡胶沥青技术要求。3种高黏复合改性橡胶沥青的技术标准见表10。

7 结 语

通过对比不同高黏复合改性橡胶沥青的性能,研究了石油树脂、脱硫剂、脱硫胶粉含量等对沥青性能的影响,确定了高黏复合改性橡胶沥青的配方,并得到以下结论。

(1)对不同石油树脂掺量下脱硫胶粉的溶胶含量和对沥青性能的影响进行分析,结果表明:随着石油树脂含量的增大,高黏复合改性橡胶沥青针入度逐渐降低,黏度略有下降,而老化前后延度则呈现先增大后减小的趋势;随着石油树脂含量的增大,溶胶含量逐渐增大,而石油树脂含量从10%增长到20%时,溶胶含量变化不明显。因此,建议制备脱硫胶粉时石油树脂掺量为10%。

表10 适用于不同级配的高黏复合改性橡胶沥青技术要求

(2)对不同脱硫剂掺量下脱硫胶粉的溶胶含量和对沥青性能的影响进行分析,结果表明:随着脱硫剂掺量提高,胶粉溶胶含量逐渐增大;而脱硫剂掺量从0.3%增长到0.5%时,溶胶含量变化不明显;随着脱硫剂掺量提高,高黏复合改性橡胶沥青针入度、延度、弹性恢复都有增大,而软化点和黏度稍有减小。当脱硫剂掺量从0.3%增大到0.5%后,高黏复合改性橡胶沥青的各项性能指标变化幅度均较小。因此,建议制备脱硫胶粉时脱硫剂掺量为0.3%。

(3)不同脱硫胶粉的溶胶含量试验结果表明,与硫化胶粉相比,脱硫胶粉A的溶胶含量增大了近2倍,加入脱硫剂的脱硫胶粉B的溶胶含量较未加脱硫剂的脱硫胶粉A增大了9.7%,说明在相同的挤出工艺条件下,化学脱硫工艺提高了溶胶含量,增加了胶粉网络结构破坏的程度。

(4)掺加不同脱硫胶粉的高黏复合改性橡胶沥青的性能试验及微观结构试验结果表明,与硫化胶粉相比,掺加脱硫胶粉后的高黏复合改性橡胶沥青的黏度显著降低,且其延度和弹性恢复显著提高,其中掺加脱硫胶粉B(添加脱硫剂的脱硫胶粉)的沥青性能改善更加明显,且其微观形态更加均匀。因此,掺加脱硫胶粉B更适于制备高黏复合改性橡胶沥青。

(5)相较于轿车轮胎橡胶粉CR280,加入卡车轮胎橡胶粉TR280的高黏复合改性橡胶沥青的软化点、延度、黏度及弹性恢复等性能更优,可见卡车轮胎橡胶粉TR280更适用于制备脱硫胶粉。

(6)通过对不同掺配方案的高黏复合改性橡胶沥青的综合性能进行研究,提出了适用于不同级配类型的高黏复合改性橡胶沥青的技术指标要求。其中,2%SBS+15%胶粉的复配方案可用于AC类连续级配,3%SBS+15%胶粉的复配方案可用于SMA类间断级配,4%SBS+20%胶粉的复配方案可用于OGFC类开级配。