航空用钛合金显微组织控制和力学性能关系

朱知寿, 商国强, 王新南, 祝力伟, 李 静,李明兵, 信云鹏, 刘格辰

(中国航发北京航空材料研究院 先进钛合金航空科技重点实验室,北京 100095)

钛合金材料由于具有高比强度、高比模量、高韧性、耐蚀性好以及可焊接等优异的综合性能,在航空航天、石油化工、汽车工业以及体育休闲用品等领域获得了大量应用[1-4],但钛合金因其固态相变的多样性与复杂性,一定程度上增加了工程应用的稳定性控制难度。根据钛合金材料的成分、工艺、组织和性能四要素的相互关系,成分决定合金类型,工艺决定显微组织结构,而显微组织决定合金综合性能。因此,通过调整钛合金成分配比、加工工艺以及热处理制度,可以在一定范围内调整钛合金制件的组织类型与组织参数,实现强度、塑性、韧性和疲劳等力学性能的最佳匹配[5-9],对钛合金材料的组织类型与力学性能的关系研究具有重要的实际意义。

本文分析钛合金材料的四种典型显微组织特征以及控制技术,分别以TC21钛合金、TC4-DT钛合金、TC32钛合金以及TB17钛合金为例探讨不同显微组织特征与拉伸性能、断裂韧度、疲劳裂纹扩展速率的对应关系,以期能够更好地掌握钛合金显微组织特征与力学性能之间的关系,为实际生产稳定性控制提供参考。

1 钛合金显微组织分类及主要特征

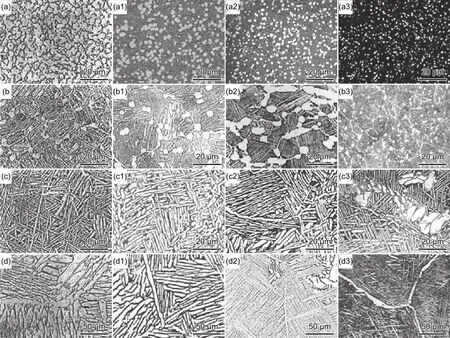

钛合金按稳定相组成一般可以分为α钛合金、α + β钛合金和β钛合金,其中β钛合金还可以按Mo当量不同进一步细分为近亚稳β钛合金、亚稳β钛合金、稳定β钛合金,常用钛合金的典型显微组织可以分为四种类型[10-12]:等轴组织、双态组织、网篮组织和片层组织,如图1所示。

等轴组织主要特征是在转变β基体上均匀分布着含量超过40%的等轴初生α相,等轴初生α相主要有球形、椭圆形、橄榄形、棒槌形、短棒形等多种形态(图1(a))。不同钛合金类型的等轴组织因Mo当量不同在退火态时初生α相的含量与分布也不同,例如,近α型钛合金相比亚稳β型钛合金,等轴初生α相大小与数量较低。

双态组织主要特征是片状β转变基体组织上分布着不超过50%的等轴初生α相,β转变组织中的α相或次生α相的形态随合金类型的不同而有所区别(图1(b))。不同钛合金类型的双态组织初生α相的含量与分布也不同,相对于近α型和α + β钛合金,亚稳β钛合金的初生α相较为细小。

图1 常用钛合金的四种典型显微组织类型 (a)等轴组织,其中,a1:近α钛合金典型组织类型,a2:α + β钛合金典型组织类型,a3:亚稳β钛合金典型组织类型;(b)双态组织,其中,b1:近α钛合金典型组织类型,b2:α + β钛合金典型组织类型,b3:亚稳β钛合金典型组织类型;(c)网篮组织,其中,c1:破碎晶界α相,c2:不连续晶界α相,c3:大块α相;(d)片层组织,其中,d1:粗大转变α相,d2:典型转变α相,d3:细小转变α相Fig. 1 Four classic microstructure types for titanium alloys (a)equiaxed microstructure type,including three typical metallographic standard figures:a1 for near α titanium alloys,a2 for α + β titanium alloys,and a3 for metastable β titanium alloys;(b)bimodel microstructure type,including three typical metallographic standard figures:b1 for near α titanium alloys,b2 for α + β titanium alloys,and b3 for metastable β titanium alloys;(c)basketweave microstructure type,including three typical metallographic standard figures:c1 showing broken grain boundary α phases,c2 showing discontinuous grain boundary α phases,and c3 showing massive transformation α phases;(d)lamellar microstructure type,including three typical metallographic standard figures:d1 showing thick lamellar α phases,d2 showing typical lamellar α phases,and d3 showing thin lamellar α phases

网篮组织主要特征是原始β晶粒边界被不同程度地破碎、晶界α相不连续、晶内片状α相变短变粗、在原始β晶粒轮廓内交错分布编织成网篮状,属于变形后的β转变组织(图1(c))。不同钛合金类型或不同β加工工艺形成的网篮组织形态特征差异较大,一般有破碎晶界α相的、断续晶界α相及晶内具有大块α相的网篮组织等形态特点。

片层组织主要特征是在粗大等轴的原始β晶粒内,转变α相呈片状规则排列,一般原始β晶界α相成清晰完整的连续网状(图1(d))。不同钛合金类型或不同的β热处理工艺参数,会形成不同的片层厚度,特别地,当β热处理冷却速率增大到一定程度时,转变的片层α相成细小针状,这种片层组织也称“魏氏组织”,一般钛合金不希望出现这种类型的片层组织。

2 钛合金显微组织控制技术及应用

2.1 等轴组织

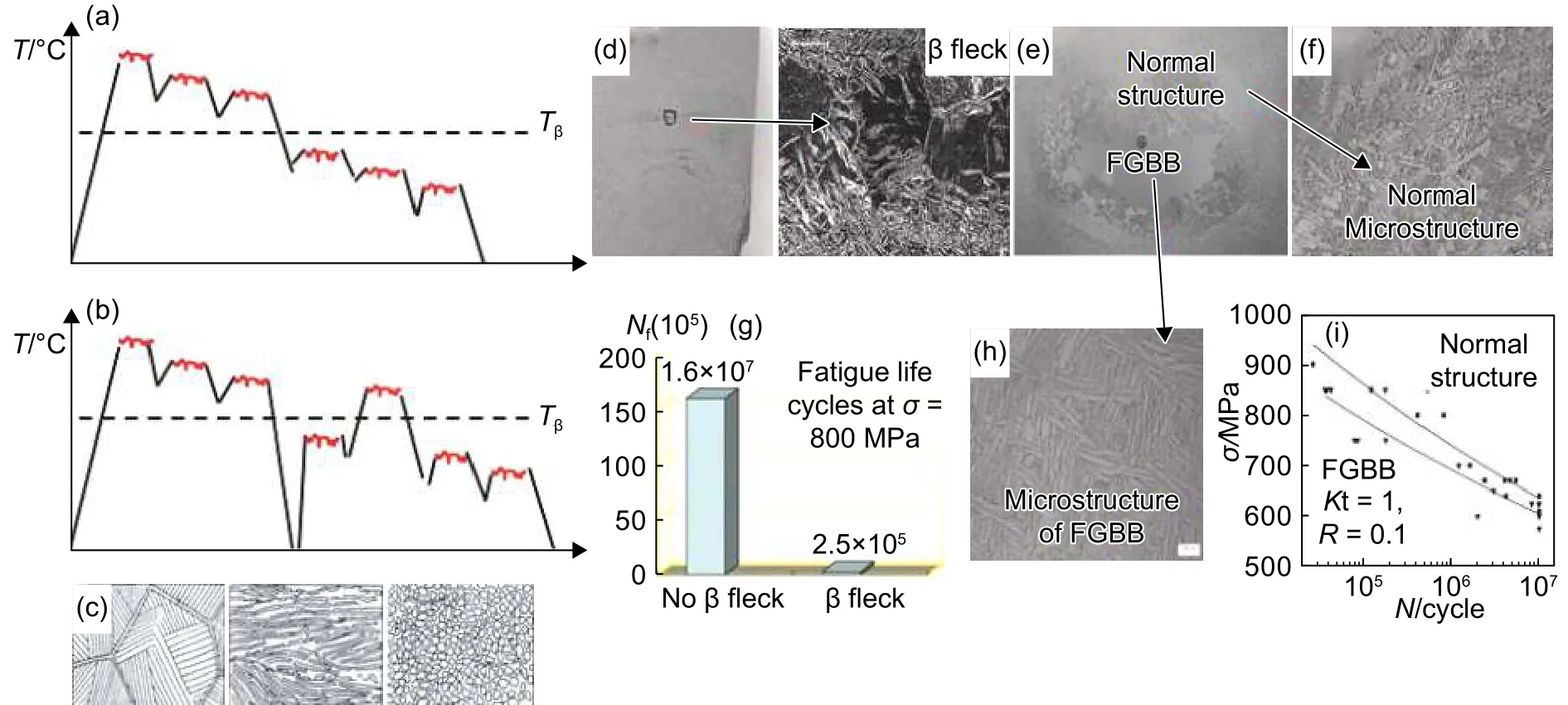

图2为钛合金等轴组织的控制技术示意图。当钛合金的主要变形加工与随后的热处理均在α +β相区进行,且加热温度低于相变点较多时,一般可获得等轴组织,常用的钛合金铸锭开坯到棒材或锻坯半成品的锻造工艺路线主要有常规工艺和高低高工艺。通过相变点以上三火次开坯锻造,将铸锭粗大的晶粒充分破碎,随后在相变点以下(50 ±20)℃的一个较宽的温度范围内反复墩拔变形,以获得细晶化和均匀化的等轴组织。对于截面比较大的大型锻坯,可采用高低高变形控制工艺,但应避免大厚度坯料因较大变形时导致的心部过热问题。

图2 钛合金等轴组织控制技术 (a)普通锻造加工工艺;(b)高低高锻造工艺;(c)晶粒细化示意图;(d)“β斑”组织缺陷;(e)“细晶亮带”缺陷低倍组织;(f)正常区域组织;(g)“β斑”组织缺陷对疲劳寿命的影响;(h)“细晶亮带”缺陷显微组织;(i)“细晶亮带”缺陷对疲劳S-N曲线的影响Fig. 2 Controlling technology of equiaxed microstructures of titanium alloys (a)conventional forging processing;(b)highlow-high temperature(HLH)homogenization processing;(c)grain refining effect diagram;(d)microstructure of“β fleck” defect in titanium forgings;(e)fine-grained bright band(FGBB)defect found in titanium alloy forgings;(f)normal microstructure;(g)effect of β fleck on fatigue life;(h)microstructure features of FGBB;(i)effect of FGBB inhomogeneous defect on S-N fatigue curve.

等轴组织适用于棒材、板材、丝材以及管材等半成品,需要控制铸锭熔炼成分均匀化、开坯锻造均匀化、初生α相球化、冶金与变形缺陷等技术关键,避免β斑(Cr、Fe、Mo等偏析)和低倍不均匀(细晶亮带)组织缺陷的出现。如图2所示,当钛合金中出现β斑时,其塑性和疲劳性能将会大幅度的降低,而出现低倍组织不均匀时,其强度、塑性和疲劳性能也会有一定程度的降低。

2.2 双态组织

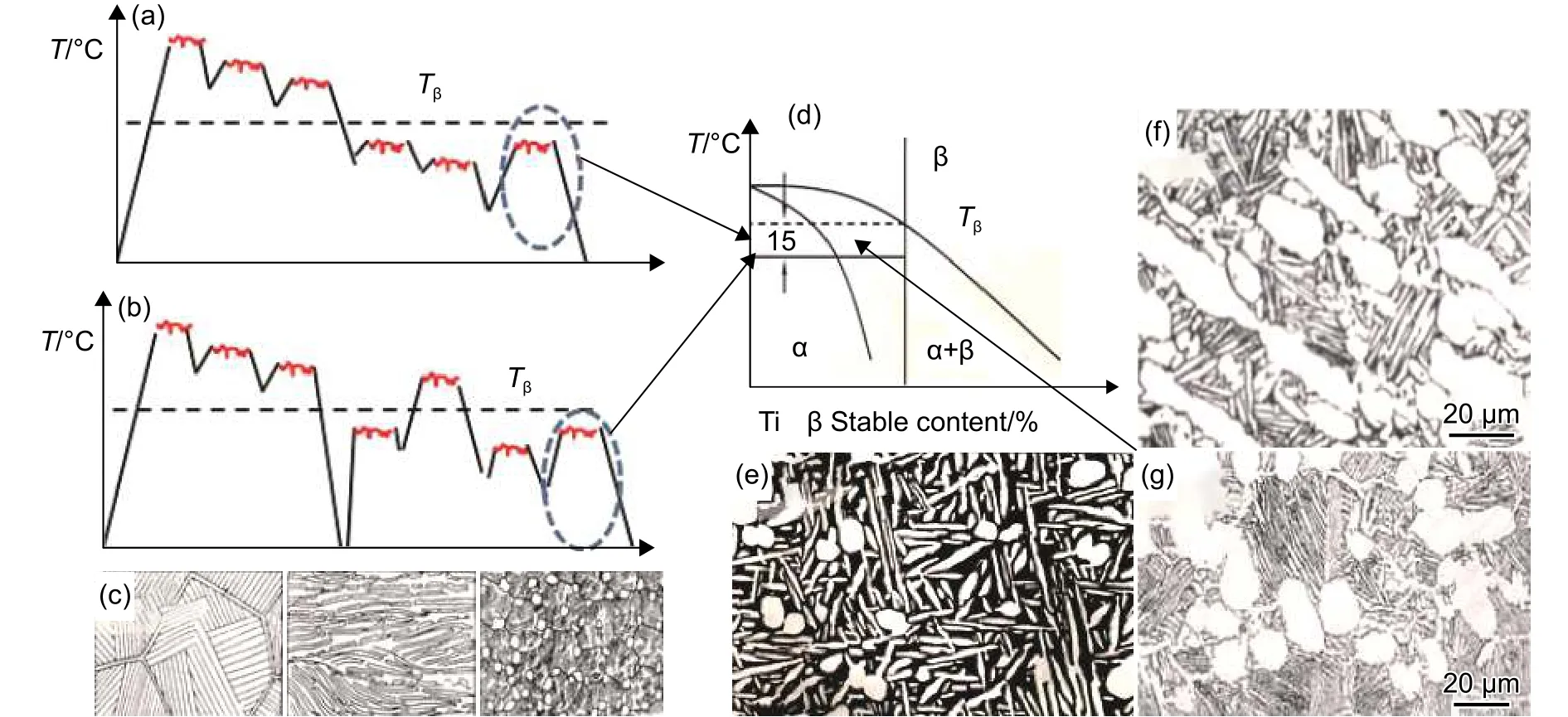

钛合金双态组织的控制技术如图3所示。当钛合金主要的锻造变形在两相区上部温度或在两相区内完成、锻后热处理加热至两相区上部温度空冷后一般可得到双态组织。钛合金铸锭开坯与半成品常用的锻造工艺也有常规工艺和高低高工艺。通过相变点以上三火次开坯锻造,将铸锭粗大的晶粒充分破碎,为提高韧性和高温性能,在随后α + β两相区反复墩拔变形时,加热温度尽量控制在相变点以下的上部温度区间锻造(相变点以下15~25 ℃),以获得细晶化和均匀化的双态组织。对于截面比较大的大型锻坯,可采用高低高变形控制工艺,也需要避免大厚度坯料因较大变形时而导致的心部过热。

双态组织比等轴组织工艺控制难度较大,因此适合于钛合金制件最终成品毛坯的组织状态,例如,大部分的锻件、可直接使用的棒材/厚板等。双态组织的控制温度是在一个较窄的温度区间范围内,因此,最终性能对初生α相含量、形态及分布等组织参数较为敏感,实际生产控制中,除了注意双态组织的控制要点外,还需关注初生α相球化/细化、晶界α相碎化、转变β等组织参数细节控制。

如图3所示,双态组织的典型应用中,主要有对TC11钛合金的近β锻造“三态”组织控制[13-15]和TA15钛合金厚板、锻件的双态组织控制[16-17]。其中,“三态组织”也可以理解为一种考虑转变β相组织参数的双态组织。

2.3 网篮组织

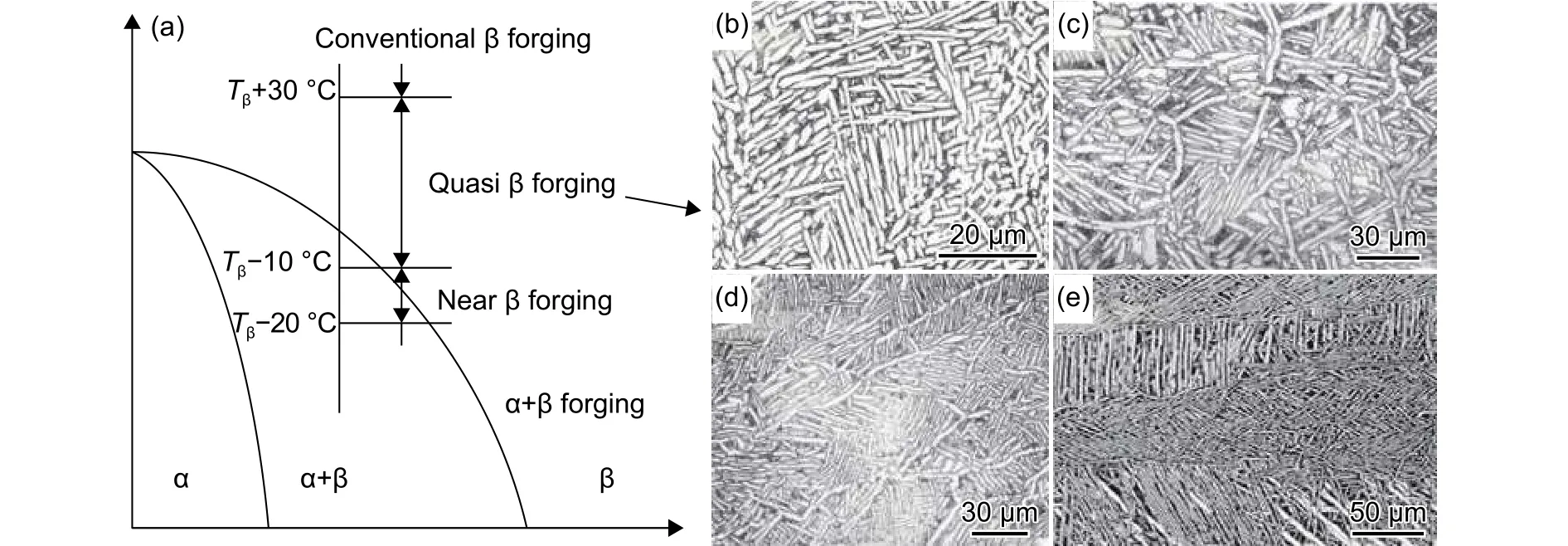

钛合金网篮组织的控制技术如图4所示,当钛合金在(α + β)/β相变点附近变形,或在β相区加热和开始变形,在α + β相区温度完成变形,并控制在α + β相区的总变形量时,可形成转变α相的网篮编织结构,相对于等轴组织和双态组织的锻造技术,网篮组织参数控制难度更大,为此,钛合金制件的锻造技术发展了有类似β锻造工艺、跨β锻造以及准β锻造工艺等。

图3 钛合金双态组织控制技术 (a)普通锻造加工工艺;(b)高低高锻造工艺;(c)晶粒细化示意图;(d)两相区锻造加热示意图;(e)TC11钛合金近β锻造显微组织;(f)TA15厚板显微组织;(g)TA15锻件显微组织Fig. 3 Controlling technology of bi-modal microstructures of titanium alloys (a)conventional forging processing;(b)highlow-high temperature(HLH)homogenization processing;(c)grain refining effect diagram;(d)α + β forging diagram for titanium alloys;(e)microstructure features of TC11 titanium alloy after near β forging processing;(f)microstructure features of TA15 titanium alloy plate after α + β forging processing;(g)microstructure features of TA15 titanium alloy forgings after α + β forging processing

图4 网篮组织控制技术 (a)准β锻造工艺示意图;(b)~(e)四种典型的网篮组织形貌特征Fig. 4 Controlling technology of basketweave microstructures of titanium alloys (a)quasi β forging diagram for titanium alloys;(b)-(e)four typical basketweave microstructures after quasi β forging processing

由于获得最佳强韧性匹配的工艺控制难度大,网篮组织适合于较高强度合金最终产品的组织状态,如高强度或超高强度成品锻件毛坯。理想的网篮组织是由细小的β晶粒 + 破碎的晶界α相 + 编织的β转变组织组成。网篮组织的控制要点主要为原始β晶粒细化、晶界α相碎化、网篮组织参数优化等。

2.4 片层组织

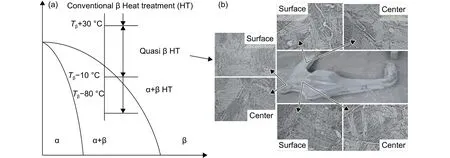

钛合金片层组织的控制技术如图5所示。一般情况下,当钛合金制件完成两相区锻造制坯后、重新加热至β相区冷却时,可得到片层组织,采用的锻后热处理方法主要有准β热处理和普通β热处理。由于中等强度钛合金塑性余量比较大,允许采用片层组织,在牺牲一定塑性的基础上,最大程度地获得高的断裂韧度和最低的疲劳裂纹扩展速率,适用于中高强度钛合金成品锻件或直接使用的厚板等半成品。

图5 钛合金片层组织控制技术 (a)准β热处理工艺示意图;(b)TC4-DT钛合金典型锻件片层组织特征Fig. 5 Controlling technology of lamellar microstructures of titanium alloys (a)quasi β heat treatment processing diagram;(b)lamellar microstructure features of TC4-DT titanium alloy forgings after β heat treatment processing

片层组织的控制要点是通过两相区锻造细化原始β晶粒、优化片层组织参数和组织均匀化控制。通过控制冷却速率等手段,调整转变α相的片层厚度、原始β晶粒尺寸以及转变α相集束等尺寸,从而获得最佳的强韧性匹配关系。如图5所示,TC4-DT钛合金通过准β热处理工艺,成功解决了钛合金框梁类锻件晶粒粗大、片层组织塑性偏低、复杂截面特大型锻件组织性能均匀性差和普通β热处理在实际生产控制难等技术难题。

3 航空用钛合金显微组织与力学性能的关系

3.1 拉伸性能

图6 几种典型钛合金不同显微组织类型与室温力学性能的关系 (a)室温抗拉强度(σb);(b)室温屈服强度(σ0.2);(c)伸长率(A);(d)室温断面收缩率(Z)Fig. 6 Relationship of room temperature tensile properties with different type microstructures of several typical titanium alloys(a)tensile strength(σb);(b)yield strength(σ0.2);(c)tensile elongation(A);(d)tensile reduction of area(Z)

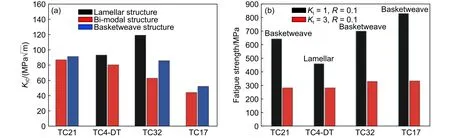

图7 几种常用飞机结构用钛合金不同显微组织类型与室温断裂韧度、疲劳性能的关系 (a)钛合金不同组织类型的室温断裂韧度(KIC);(b)不同合金室温轴向应力疲劳极限(σD)Fig. 7 Relationship of room temperature tensile properties with different type microstructures of several typical titanium alloys(a)room temperature fracture toughness(KIC)with different type microstructures;(b)room temperature axial stress fatigue limit strength(σD)with different type microstructures

图8 几种常用飞机结构用钛合金不同显微组织类型与室温疲劳裂纹扩展速率之间的关系 (a)TC4-DT钛合金;(b)TC21钛合金;(c)TC32钛合金;(d)TB17钛合金Fig. 8 Fatigue crack growth rate of several typical titanium alloys with different microstructures at room temperature (a)TC4-DT alloy;(b)TC21 alloy;(c)TC32 alloy;(d)TB17 alloy

图6 ~图8分别为中强高韧TC4-DT钛合金[18-25]、高强高韧TC21钛合金[26-33]、中高强韧TC32钛合金[34-39]以及超高强韧TB17钛合金[40-42]等几种常用飞机结构用钛合金不同显微组织类型与室温力学性能的关系。

可以看出,钛合金双态组织抗拉强度最高、拉伸塑性最好,例如,TC32和TC4-DT钛合金双态组织下的断面收缩率高达近50%,充分显示了双态组织在静态拉伸性能方面的综合优势(图6(d))。经准β热处理后的片层组织,在拉伸性能满足使用要求的前提下,大大提升了断裂韧度KIC值(图7(a))、降低疲劳裂纹扩展 da/dN值(图 8)。TC21钛合金双态组织虽然抗拉强度与塑性较好,但经准β锻造获得网篮组织后,也同样可以实现最高的KIC值和最低的da/dN值,确保飞机构件的损伤容限设计需要。为了进一步提升损伤容限钛合金的抗疲劳性能,TC32钛合金分别获得双态组织、网篮组织和片层组织状态下强度、塑韧性、疲劳等最佳的综合匹配,采用TC32钛合金试制的大型梁类锻件在Kt= 3时的缺口疲劳极限,甚至可以与强度达到1350 MPa级的超高强韧TB17钛合金中等规格锻件相当,显示出该类型合金较强的综合强韧性匹配能力(图7(b))。从图8所示的不同组织类型对典型钛合金疲劳裂纹扩展速率影响关系进一步可以看出,中高强度TC4-DT或TC32钛合金采用片层组织时的da/dN值可达最低,高强度的TC21或TB17钛合金采用网篮组织时的da/dN值可达最低。这也说明,只要采用合适的组织参数控制技术,不同类型的钛合金均可以获得合适的损伤容限、抗疲劳和其他综合使用性能,更好地满足飞机结构对长寿命、高减重和低成本的设计使用要求。

4 结束语

(1)为了实现航空用钛合金制件批量稳定性,组织稳定性是决定批产性能稳定性的核心。

(2)钛合金显微组织类型可以分为等轴组织、双态组织、网篮组织和片层组织四种组织类型,通过建立组织类型评级标准,并在生产中采用合适可固化的热加工工艺控制技术以便实现各种显微组织的稳定化精确控制,是实现批产稳定性的关键技术。

(3)通过实验研究建立钛合金组织类型和组织参数与强度、塑性、韧性、疲劳及疲劳裂纹扩展速率等综合力学性能的最佳匹配关系,是实现稳定批量生产的重要技术依据。

(4)针对类似 TC4-DT、TC21、TC32和 TB17等常用航空用高性能新型钛合金半成品和制件,采用合适的组织参数控制技术,不同类型的钛合金均可以获得合适的损伤容限、抗疲劳和其他使用性能的综合匹配,以更好地满足飞机结构对长寿命、高减重和低成本的设计使用要求。