高强β钛合金的研究现状与发展趋势

陈 玮, 刘运玺, 李志强

(1.中国航空制造技术研究院 科学技术委员会,北京 100024;2.中国航空制造技术研究院 材料应用研究部,北京 100024)

钛合金具有高比强度、比刚度和良好的耐腐蚀性能,满足飞机轻量化、长寿命和高可靠性的设计需求,其应用水平已成为衡量飞机选材先进程度的一个重要标志[1-3]。随着现代飞机结构引入损伤容限的设计理念,对钛合金也由单纯追求高强度逐渐向强度、韧性、疲劳寿命、裂纹扩展速率等性能的综合匹配发展[4-6]。

中等强度的Ti-6Al-4V仍然是目前应用最为广泛的钛合金。更高强度的钛合金有两类,一类是以Ti-6-22-22S( Ti-6Al-2Sn-2Zr-2Mo-2Cr-0.2Si) 与TC21(Ti-6Al-2Sn-2Zr-3Mo-2Nb-1Cr-0.2Si)为代表的α/β钛合金,使用强度在1100 MPa左右,断裂韧度约 70 MPa·m1/2;另一类是以 Ti-10-2-3(Ti-10V-2Fe-3Al)与 Ti-5553(Ti-5Al-5V-5Mo-3Cr-0.5Fe)为代表的β钛合金,即通常所说的高强钛合金,其使用强度为 1100~1250 MPa,断裂韧度 50~80 MPa·m1/2。

通过改变高强钛合金的热加工工艺参数可对显微组织进行调控,进而获得不同的性能组合。高强钛合金的断裂韧度与抗裂纹扩展性能通常随着强度的升高而下降。对于关键承力结构来说,发生失稳断裂的最小缺陷尺寸与(KIC/σYS)2成正比[5],如果不能在提高屈服强度(σYS)的同时提高断裂韧度(KIC),材料发生突然断裂的风险将大幅增加。因此,高强钛合金需要满足强度与韧性的匹配,才能够在应用中提高飞机零件的结构效率,实现更大的减重效果。

本文首先介绍β钛合金的概念及其成分设计方法,并简述其组织调控原则;然后回顾β钛合金的发展历程,以及不同时期美国、俄罗斯(苏联)、中国研发的典型合金及其应用,重点阐述β钛合金的显微组织调控方法、重要工艺参数及其影响,并以目前应用最为广泛的5种高强β钛合金为例讨论工艺-组织-性能的关系;最后,从成本与性能两个方面分析β钛合金面临的挑战与机遇,并对未来的发展趋势进行展望。

1 β钛合金概述

1.1 β 钛合金的概念

β钛合金的名称来源于其成分中含有的大量β相稳定元素,它们能够扩大β相区或降低β相转变温度[7-8]。这些元素分为同晶型和共析型两类。同晶型β相稳定元素主要包括V、Mo、Nb、Ta等,它们在β相中有较大的固溶度,起到强化作用,并且降低合金的β相转变温度;共析型β相稳定元素包括 Cr、Mn、Fe、Si等,在高温时有一定固溶度,缓冷或时效后析出α相以及相应的有序相,如TiCr2。选择不同的合金化元素与热加工工艺参数可对β钛合金的显微组织进行调控,从而获得期望的强度、韧性以及疲劳性能的组合。

由于β相稳定元素对相区影响的连续性,α/β钛合金与β钛合金的区分没有严格的界线。β钛合金淬火到室温不发生马氏体转变,而是产生一个亚稳态的β相,因此定义Mo当量([Mo]Eq)[9]来表示β稳定元素含量对马氏体转变的影响程度:

式中元素含量单位为质量分数(%,下同)。式(1)中每个元素前的系数反映其在淬火过程中保留β相的能力。

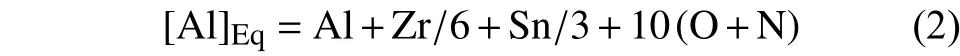

式(2)为 Al当量([Al]Eq)的计算公式[9],反映其中各α稳定元素保留α相的能力。

一般来说,Mo当量低于10%的合金被称为富β型α/β钛合金与近β钛合金,8%~30%之间的被称为亚稳β钛合金,30%以上的被称为稳定β钛合金[10]。图1列出了多种β钛合金的Mo当量,并与常用α/β钛合金进行比较。表1中列出了典型β钛合金的强度水平及其应用。

图1 典型β钛合金Mo当量Fig. 1 Molybdenum equivalent values of typical β Ti alloys

绝大部分β钛合金加入Al元素对其中的α相进行固溶强化,这样也能够降低合金的密度与成本。Al元素可促进α相的形成并提高相变点,对于需要在相变点以下进行热加工的合金来说是一个优势。V和Mo是最常用的同晶型β稳定元素,它们的稳定能力强并且在凝固过程中不容易偏析,成本也较低,但V的缺点是高温抗氧化能力不足,因此在高温环境下使用的这类合金(如β-21S)中没有加入[11]。在共析型β稳定元素中,Fe和Cr是效果最好且成本较低的固溶强化元素,在冷却过程中促进 β→TixMy+ α 的相转变[7];但是,Fe和 Cr元素扩大了凝固过程中的糊状区域,造成真空自耗熔炼过程中更大的过冷度与偏析倾向,而这种偏析在后续的均质化处理中难以消除[12-13]。对于β钛合金大型铸锭来说,Fe和Cr元素的含量通常不超过2%和6%,并且在凝固过程中需要更精确的控制[14-15],例如用于起落架等大型锻件的Ti-10-2-3(Ti-10V-2Fe-3Al)与 Ti-5553(Ti-5Al-5V-5Mo-3Cr-0.5Fe)合金。

尽管有一些争议,β钛合金被普遍接受的定义是:含有足够量β稳定元素而可以将β相区的组织在淬火后保留至室温的钛合金[7]。后文主要讨论航空领域中应用最广的高强β钛合金,通常为近β型或亚稳β型钛合金。

表1 典型β钛合金的强度水平与应用Table 1 Strength levels and applications of typical β Ti alloys

1.2 β 钛合金的主要特点

相比于最常用的Ti-6Al-4V合金,β钛合金的相变点通常低100~200 ℃,因此可选择更低的温度进行热加工。图2给出3种β钛合金的流变应力随温度的变化情况。与Ti-6Al-4V相比,Ti-10V-2Fe-3Al的流变应力低,在锻造过程中更容易成形[16]。

图2 典型β钛合金的流变应力Fig. 2 Flow stresses of typical β-Ti alloys

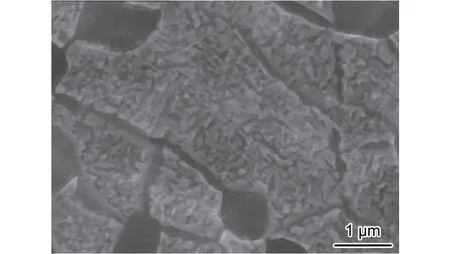

固溶时效是β钛合金最常用的热处理方法,能够在β相基体中析出细小的α片晶进行强化(图3),两相界面有效地阻碍了位错滑移,提高了合金的强度[17]。采用不同的固溶与时效温度、冷却速率可对α片晶的尺寸、形貌、分布及体积分数进行调节,进而调控合金的各项力学性能[18-19],某些β合金的抗拉强度可达1500 MPa以上。值得一提的是,在Mo当量处于一定范围时,合金中可能产生的亚稳ω相与β′相会促进平面滑移,降低合金的塑性与疲劳强度。在对β钛合金进行时效处理时,提高温度并延长时间可避免这两种相的形成[7],同时有助于降低力学性能的分散性[20]。

图3 固溶时效态Ti-5553显微组织[21]Fig. 3 Microstructure of Ti-5553 in STA(solution treated and aged)condition[21]

可强化性是β钛合金的一个重要指标,反映了对过饱和β相时效强化的能力。在淬火过程中需要避免α相的析出与α′马氏体的形成,这要求合金中的β稳定元素在一定含量以上,并且不能使β相变点降低过多而影响时效强化的效果[21]。此外,对于较厚的零件来说,淬火时表面与中心部位的冷却速率有很大差异,“可强化性”反映了保留β相所需的局部最小冷却速率以及时效强化的效果,而“淬透性”从工程应用的角度定义能够实施固溶时效强化的最大零件厚度。可强化性通常用TTT图来表示,图4展示了5种常用β钛合金的时效动力学差异,其中Ti-5553[22]与Ti-10-2-3[23]在几分钟内即开始了 β 相的分解,β-21S[24]、β-C[25]、Ti-15-3[26]则需要更长的时间,这也反映了为何Ti-5553与 Ti-10-2-3可用于大型锻件,而 β-21S、β-C、Ti-15-3通常用于紧固件与薄板[27]。

图4 典型β钛合金时效过程中首次析出α相的时间[27]Fig. 4 TTT curves for initial α phase precipitation in typical β Ti alloys[27]

2 β钛合金的发展历程

β钛合金的发展始于20世纪50年代,最早由美国学者Jaffee作为一个独立的体系提出[28]。进入60年代后,为了提升性能,多种针对压力容器、导弹发动机等军事需求的β钛合金出现[29],其中最成功的是B-120VCA(Ti-13V-11Cr-3Al)。该合金具有较高的β同晶元素V以及共析元素Cr,在固溶时效后能达到较高的强度,被大量应用于SR-71黑鸟侦察机的机身结构中,包括蒙皮、框、梁、隔板、机翼、起落架、紧固件等部位[30-31]。此后,B-120VCA合金进一步用于制造多种飞机作动系统的弹簧[32]。然而,B-120VCA合金的缺点是组织稳定性和一致性较差,材料中易形成脆性的Cr化合物,因此性能更稳定的 β-C(Ti-3Al-8V-6Cr-4Mo-4Zr)取代了B-120VCA成为首选的弹簧用钛合金。同期,苏联采用Mo替代V,研制出BT15(Ti-3Al-7Mo-11Cr)以及 Ti-3Al-6V-5Mo-11Cr合金,其性能与B-120VCA相当。中国也发展了与B-120VCA、BT15相似的 TB2(Ti-5Mo-5V-8Cr-3Al)合金用于弹性元件、紧固件等。

20世纪70年代,美国在B-120VCA的基础上开 发 了 β-Ⅲ (Ti-11.5Mo-6Zr-4.5Sn)、 Ti-1Al-8V-5Fe、Ti-8V-8Mo-2Fe-3Al,以及 β-C(Ti-3Al-8V-6Cr-4Mo-4Zr)、Ti-10-2-3(Ti-10V-2Fe-3Al)、Ti-15-3(Ti-15V-3Cr-3Sn-3Al)等应用较为广泛的几种合金[33-34]。其中 β-C 合金用于紧固件、弹簧(图 5(a));Ti-10-2-3合金作为锻件或板材用于起落架、舱门、接头等部位;Ti-15-3合金作为薄板用于B-1B轰炸机中超过250个零件,如波纹板、紧固件等。此外,它在波音777的系统管路中也有应用(图5(b))。同期,苏联在BT15的基础上开发了BT22(Ti-5Al-5V-5Mo-1Fe-1Cr) 、 BT22U( Ti-3Al-5V-5Mo-1Fe-1Cr)、BT32(Ti-2Al-8.5V-8.5Mo-1.5Cr-1.5Fe)三种新型高强亚稳β钛合金。其中BT22合金在各型飞机(如伊尔76)机体与起落架等大型主承力结构上获得广泛应用。中国在美、苏体系β钛合金的基础上进行了改进,研制出 TB3(Ti-3.3Al-10Mo-8V-1Fe)以及 TB4(Ti-4Al-7Mo-10V-2Fe-1Zr)合金。

图5 β钛合金在航空中的应用 (a)Ti-15-3弹簧(大)与β-C弹簧(中、小);(b)Ti-15-3管路;(c)β-21S发动机尾椎;(d)波音787主起落架上的Ti-5553零件Fig. 5 Applications of β-Ti alloys (a)Ti-15-3 spring(large);β-C spring(medium and small);(b)Ti-15-3 environmental control system duct;(c)β-21S plug for the Trent engine;(d)Ti-5553 parts on Boeing-787 main landing gear.

20世纪 90年代,美国又发展了 β-21S(Ti-15Mo-2.7Nb-3Al-0.2Si) 、 β-LCB( Ti-4.5Fe-6.8Mo-1.5Al)、β-CEZ(Ti-5Al-2Sn-2Cr-4Mo-4Zr-1Fe)、Ti-13Nb-13Zr等几种新型β钛合金[34],其成分设计原则是降低Cr含量并采用Zr、Sn元素对基体进行强化。β-21S的抗氧化性与成形性较好,作为箔材用于制造钛基复合材料,同时,它对飞机液压油具有很好的耐腐蚀性[11,32,35-37],用于制造 Trent系列发动机的尾椎(图5(c))。90年代末,俄罗斯VSMPO公司在BT22合金的基础上研制出Ti-5553(Ti-5Al-5V-5Mo-3Cr-0.5Fe) 与 Ti-55531( Ti-5Al-5V-5Mo-3Cr-1Zr)[38-39],这两种合金是最新获得应用的β钛合金,其强度与韧性稍优于Ti-10-2-3,已作为锻件用于波音 787的起落架(图 5(d))以及空客A380机翼/吊挂接头。

目前在航空领域应用最广泛的5种高强β钛合金包括Ti-10-2-3、Ti-5553、Ti-15-3、β-C、β-21S[38-41]。其他新研制的 β 钛合金(如 β-CEZ、β-Ⅲ、β-LCB)[7,42-44]多采用Fe作为β稳定元素,其目的是降低材料成本,但难以撼动以上5种主干β钛合金在航空市场中的地位。

3 高强β钛合金的组织性能调控

3.1 显微组织类型及其热加工方法

3.1.1 β 转变组织

如图6(a)所示,β钛合金的均质化(阶段Ⅰ)与热变形(阶段Ⅱ)可在β转变温度以上(β相区)或以下(α/β相区)进行。在α/β相区进行热变形有利于后续再结晶(固溶)(阶段Ⅲ)时获得较小的β晶粒。在β单相区固溶后的冷却速率决定了β晶界上α层的厚度与连续程度。然而,即使是在快速冷却条件下(600 ℃/min),连续的α层仍然无法避免。随后在α/β相区热处理(阶段Ⅳ)可获得β转变组织(图6(b))。这个过程中,连续α层的毗邻区域会形成一个无析出相区,造成了局部性能的弱化。

图6 β转变组织的工艺过程及显微组织 (a)工艺过程示意图[7];(b)Ti-10-2-3的β转变组织,图中可见连续的晶界α相及其附近的无析出相区Fig. 6 Processing route and microstructure of β annealed microstructure ( a) schematic diagram of processing route[7];(b)typical microstructure of β annealed Ti-10-2-3,in which continuous grain-boundary α layer and adjacent precipitatefree-zone can be observed

对于高强β钛合金来说,其β转变温度与α相体积分数较高,在α/β相区进行最终热处理(阶段Ⅳ)时通常分两步(图6(a))。高温退火(阶段Ⅳa)首先析出较粗的α片状体,随后在500~600 ℃左右时效(阶段Ⅳb),细小的α片晶形成。α片晶越多,对合金的强化效果越好。由于能够形成的α片状体与α片晶的总体积分数一定,高温退火影响了剩余的α片晶体积分数,进而对强度产生重要影响。

3.1.2 β变形组织与跨相区变形组织

相比β退火组织,β变形组织的工艺过程省略了固溶再结晶(阶段Ⅲ),如图7(a)所示。在β相区热变形及冷却的过程中,β晶界上形成的α层保留了局部变形的形貌。最终的α层可能是连续且弯曲的(图7(b)),也可能由于局部再结晶而断开(图7(c))。由于β晶界是很强的非均匀形核点,β变形组织中几乎无法避免α层的形成。需要指出的是,在β相区的变形时间应尽可能缩短,且需要较高的冷却速率。

跨相区变形过程从β相区开始并在α/β相区结束(图8(a)),其目的是将连续的晶界α层转变为链状α晶粒(图8(b))。在跨相区变形过程中,连续的α层在β晶界上形成,经历变形后再结晶成为球状α晶粒,这个过程要求在α/β相区较短的时间内完成,因此也对温度、变形速率等工艺参数的控制提出了更严格的要求。获得理想组织的关键是控制合金在α/β相区(阶段Ⅱ的后期)中的变形参数,使得α相有足够的时间在β晶界上形成,但又必须避免α相在β晶粒内部的析出,否则会导致晶粒内部的α相成为球状而不是理想的片状。此外,在β相区的时间也不应过长而导致已变形的β晶粒再结晶。

图7 β变形组织的工艺过程及显微组织 (a)工艺过程示意图[7];(b)连续的晶界α层示意图;(c)断开的晶界α层示意图Fig. 7 β processing route and microstructure (a)processing route[7];(b)schematic diagram of continuous grain boundary of α layer;(c)schematic diagram of broken grain boundary of α layer

图8 跨相区变形工艺过程及显微组织 (a)工艺过程示意图[7];(b)晶界处项链状α晶粒示意图Fig. 8 Through-transus processing route and microstructure (a)processing route[7];(b)schematic diagram of necklace-like α grains

在变形过程中控制晶粒尺寸、形状及其一致性对于保证力学性能的稳定性是非常重要的。晶界附近的应变通常比晶粒内部大,晶界附近发生再结晶时,由于晶粒内部变形量不足而只处于动态回复阶段。因此,在β相区变形容易产生大小不一的晶粒,这种组织不均匀性很难在后续的热处理过程中消除[16]。针对每个合金建立热加工图并进行锻造过程数值模拟有助于在零件制造时选择合适的变形参数。

3.1.3 双态组织

在双态组织高强β钛合金的加工过程中(图 9(a)),均质化(阶段Ⅰ)后的冷却速率是一个关键控制参数,如果冷却速率太低,会在β晶界产生粗大的连续α层,随后的α/β相区变形(阶段Ⅱ)与再结晶(固溶)(阶段Ⅲ)很难将其消除。由于变形中形成的等轴初生α相(αp)的间距决定了β晶粒的尺寸,而再结晶温度又影响着αp的体积分数,因此β晶粒的尺寸受再结晶温度的控制。值得一提的是,双态组织中的β晶粒足够小,晶界上连续α层对力学性能的影响几乎可以忽略(图9(b)),因此再结晶(阶段Ⅲ)后的冷却速率并非关键控制参数。退火(阶段Ⅳa)过程中形成较粗的α片状体,它的体积分数由本阶段退火温度与再结晶温度的温差控制。最后的时效(阶段Ⅳb)过程参数决定了细小α片晶的形貌,进而影响β钛合金的强度。由于能够形成的α片状体与α片晶的总体积分数一定,形成α片晶的最大体积分数受到退火过程(阶段Ⅳa)的影响。双态组织是很多高强β钛合金零件的服役状态,如Ti-10-2-3与Ti-5553,其显微组织将在下节中展示。

图9 双态组织的工艺过程及显微组织 (a)工艺过程示意图[7];(b)双态组织示意图Fig. 9 Bi-modal processing route and microstructure (a)processing route[7];(b)schematic diagram of bi-modal microstructure

3.2 典型 β 钛合金的组织性能

3.2.1 显微组织对力学性能的影响

表2总结了3.1中讨论的几种显微组织特征与β钛合金屈服强度、塑性、高周疲劳、疲劳裂纹扩展门槛值、断裂韧度、蠕变性能的定性关系。表2第一行表示连续α层对β转变组织力学性能的影响;第二行比较了两者都具有连续α层的双态组织与β转变组织的力学性能;第三、四行显示了非再结晶组织对力学性能的影响,分别比较了非再结晶组织与β转变组织、双态组织的力学性能,其中L方向是指测试应力的方向平行于β晶粒的长轴。L方向的性能通常较好,并且是工程应用中最受关注的。

关于β钛合金显微组织与力学性能关系的讨论,参考文献中有详细论述[7,34,45]。以下介绍 5种典型高强β钛合金的组织性能及应用。

3.2.2 Ti-10V-2Fe-3Al(Ti-10-2-3,TB6)

Ti-10-2-3由TIMET公司在20世纪70年代开发,目的是获得比Ti-6Al-4V更优异的强度、塑性、断裂韧度等综合性能[46-47]。在B-120VCA合金之后,Ti-10-2-3是航空领域中应用最为广泛的β钛合金[12-13,20,48-51]。从 80 年代起,波音 757 机身结构中开始使用Ti-10-2-3合金,其抗拉强度达到1240 MPa,断裂韧度达到44 MPa·m1/2。除了内外筒,波音777起落架的所有主要部件都使用了Ti-10-2-3,每架飞机减重 270 kg[7,39]。随后,Ti-10-2-3在各类军用/民用飞机上获得应用,例如直升机旋翼中的圆盘、套筒锻件,其强度水平虽然在1100 MPa左右,但高周疲劳极限达到 650 MPa(R= -1)[33]。

表2 β钛合金显微组织参数与力学性能之间的定性关系[7]Table 2 Qualitative correlations between microstructural parameters and mechanical properties for β titanium alloys[7]

Ti-10-2-3中2%的Fe元素提升了可强化性;3%的Al元素也对α相起到了很好的强化效果;O含量控制在0.13%以下保证了合金在较高强度水平下的断裂韧度[48-49,52]。由于较多Fe元素的存在,合金熔炼过程中存在的偏析倾向(β斑)可能导致力学性能的不稳定,但可通过对熔炼与热处理过程的严格控制来避免[15,48]。

Ti-10-2-3具有较好的热处理响应与较低的流变应力,使得大型复杂结构的精确成形成为可能,大幅减少了后续的机械加工[48-49,53]。锻造通常采用跨相区变形,锻造在β相区开始并在相变点以下10~25 ℃结束。由于不含有Mo、Nb等扩散较慢的元素,Ti-10-2-3的再结晶效果较好。初生α相的球化程度不足会导致塑性较低,而过量则会导致断裂韧度下降,因此,在α/β相区中20%左右的锻造变形量可获得塑性和断裂韧度较好的匹配[48-49]。选择不同的固溶时效热处理制度,抗拉强度可在965~1241 MPa之间调节[53]。典型的显微组织如图10所示。

由于热处理过程中Ti-10-2-3合金淬透深度的限制,零件的最大厚度不能超过76 mm。水淬通常会导致零件中较高的残余应力,给机械加工过程中零件精度的保证带来困难。在495~525 ℃退火8 h并空冷可消除部分残余应力。

图10 Ti-10-2-3双态组织Fig. 10 Bi-modal microstructure of Ti-10-2-3

3.2.3 Ti-5Al-5V-5Mo-3Cr-0.5Fe(Ti-5553)

Ti-5553由波音与 VSMPO公司在20世纪90年代开发,在BT-22合金成分的基础上降低了Fe含量并提高了Cr含量,获得了更好的组织均匀性与可强化性,淬透性也更高,其固溶时效态的强度水平在1240MPa左右[33],主要用于飞机重要承力结构,如波音787起落架。空客与VSMPO联合开发了一个相似的成分Ti-5Al-5V-5Mo-3Cr-1Zr(Ti-5553),已用于空客A380的机翼吊挂结构,其使用强度水平在1100 MPa左右。

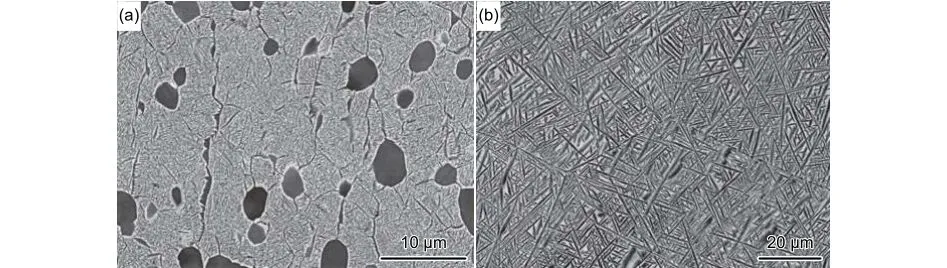

相比于Ti-10-2-3,Ti-5553中较少的Fe元素降低了偏析倾向,因此熔炼效率大幅提升,开坯通常在α/β相区进行[50],锻造与热处理工艺窗口也更宽。实验表明,水淬与空冷均可获得无连续α层的组织,即使是在0.25 ℃/s的冷却速率下也可完全保留β相[54]。对于厚度150 mm以下的零件,固溶后空冷即可达到足够的冷却速率,时效后可获得的强度也高于Ti-10-2-3。Ti-5553的典型热处理制度主要有:α/β 固溶-时效与 β 固溶-缓冷-时效。在经过跨相区变形-α/β固溶-时效的显微组织中(双态组织),10%~20%的球状初生α相与细小的α片晶均匀分布在基体中(图11(a)),材料的强度达到1240 MPa,断裂韧度约 33 MPa·m1/2,主要用于起落架。β转变组织(固溶-缓冷-时效)具有很高的α片层体积分数(图 11(b)),其抗拉强度约 1080 MPa,但断裂韧度可达65 MPa·m1/2以上,主要用于机身结构[54-57]。

图11 Ti-5553显微组织 (a)双态组织;(b)β转变组织[57]Fig. 11 Ti-5553 microstructure (a)bi-modal microstructure;(b)β annealed microstructure[57]

3.2.4 Ti-15Mo-3Al-2.7Nb-0.2Si(β-21S,TB8)

为了满足高温使用环境,VSMPO公司在20世纪80年代开发了β-21S合金,其工作温度可达540 ℃。该合金因所有合金元素的总质量分数约为21而得名[11]。β-21S在成分设计时没有加入抗氧化性不足的V元素,是第一个能耐热液压油腐蚀的β钛合金[37]。β-21S已用于空客A330发动机舱附近的塞子、喷嘴和整流罩等部件,替代原有的410钢和IN-625高温合金。同时,该合金也用于波音777的衬套和喷管,替代IN-625合金实现了减重164 kg[40]。作为钣金零件,β-21S可替代强度水平相当于1Cr18Ni9Ti的不锈钢,用于飞机液压系统、蜂窝、燃油箱、紧固件、液压管路等。

β-21S经过三次真空自耗熔炼以及锻造、轧制后形成4 mm厚的板带,再进一步轧制到不同厚度的薄板使用,其冷加工变形量可达到75%[11]。较小的β晶粒有助于提高合金的塑性。β-21S通常在815~900 ℃进行固溶,提高冷却速率可降低晶界连续α层的厚度,但无法完全避免其形成。α相析出过程的影响因素包括固溶后的冷却速率、时效升温速率、时效温度、时效时间,以及冷加工储存的变形能。AMS4897中规定了两个强度等级的时效制度。固溶后采用595 ℃/8 h的单重时效可获得1034 MPa的抗拉强度[27]。如果合金将在高温环境下使用,采用695 ℃/8 h+650 ℃/8 h的双重时效可提高合金的热稳定性,但其强度下降到862 MPa[27]。在695 ℃/8 h的第一重时效是为了析出20%~30%的α片状体并增加β基体中Mo、Nb元素的含量,因此合金的组织更稳定[24,58];在650 ℃/8 h的第二重时效析出细小的α片晶起到强化作用。典型β-21S合金的显微组织如图12所示。

图12 固溶时效态β-21S显微组织[7]Fig. 12 β-21S microstructure in STA condition[7]

3.2.5 Ti-3Al-8V-6Cr-4Mo-4Zr(β-C,TB9)

β-C合金是由美国RMI公司在20世纪60年代开发的高强β钛合金,具有较好的耐腐蚀性[32]。合金在成分设计时考虑了力学性能、可加工性、成本等多种因素。β-C合金的用量较小,主要应用于飞机的弹簧、紧固件中,替代钢弹簧可减重70%[32-33]。β-C合金通常采用真空自耗与等离子弧熔炼,随后进行锻造、轧制或挤压成形。热加工温度通常在795 ℃,但也可以进行冷加工。冷弯、冷拉、冷轧是常用的生产弹簧与紧固件的工艺。

β-C合金的固溶温度在790~925 ℃之间,时效温度/时间为 470~620 ℃/4~12 h,在这期间需要避免ω相与TiCr2等脆性相的形成。为了保证较厚材料的组织均匀性,可采用双时效热处理制度,首先在420~460 ℃进行预时效,形成β′亚稳相,随后在较高温度的时效中以β′形核成为α相,这样可以改善组织均匀性并获得理想的强度[42,59-60]。例如,美国Cherry公司用于抽芯铆钉的β-C丝材强度达到1370 MPa以上。典型的固溶时效态β-C丝材显微组织如图13所示。

3.2.6 Ti-15V-3Cr-3Al-3Sn(Ti-15-3,TB5)

Ti-15-3是TIMET与Lockheed于20世纪70年代研发的,它优良的冷成形性显著降低了制造成本并方便了零件的现场维护[61]。Ti-15-3中较少的共析元素降低了熔炼过程中的偏析倾向,但较差的时效敏感性(图4)将它的产品限制在了薄板、带材等形式上[34,62]。此外,良好的可焊接性也使Ti-15-3便于管材的制造。Ti-15-3最早应用于B-1B轰炸机后机舱结构约100个零件中,替代了较难成形的Ti-6Al-4V。在波音777中,它替代纯钛作为控制管路,实现每架飞机减重 64 kg[35,63]。

图13 固溶时效态β-C丝材显微组织Fig. 13 β-C microstructure in STA condition

固溶时效态Ti-15-3的典型显微组织如图14所示。在Ti-15-3时效过程中,α析出相的主要形核点是滑移带中的位错亚结构,因此前序变形过程对时效后的显微组织有重要影响,增大变形量可提高拉伸强度并促进α相析出[45,63-66]。在400 ℃以下进行预时效可形成ω相前驱体,使得后续形成的α相片晶更均匀[62]。优化热处理工艺对于获得理想的性能至关重要,随着时效温度的升高,Ti-15-3合金强度下降而塑性上升。

图14 固溶时效态Ti-15-3显微组织[65]Fig. 14 Ti-15-3 microstructure in STA condition[65]

4 高强β钛合金的发展趋势

4.1 新材料与新工艺开发

性能和成本是材料技术发展永恒的两大驱动力,针对高强β钛合金新成分与新工艺的开发一直在进行。近年来,西北有色金属研究院、北京航空材料研究院、宝钛、西北工业大学等单位以“临界钼当量条件下的多元强化”为原则,研制了具有与Ti-5553同级别或更高强度的β钛合金,如TB19(Ti-3Al-5Mo-5V-4Cr-2Zr)、 TB20(Ti-3.5Al-5Mo-4V-2Cr-2Zr-2Sn-1Fe)、 TB17(Ti-4.5Al-6.5Mo-2Cr-2.6Nb-2Zr-1Sn)、TB15(Ti-4Al-5V-5Mo-6Cr)、M28(Ti-4Al-5V-5Mo-6Cr-1Nb)、Ti-7333(Ti-7Mo-3Al-3Cr-3Nb)等[67-72]。其中,TB15、TB17、M28、Ti-7333在固溶时效后抗拉强度可达1350 MPa,同时断裂韧度达到50 MPa·m1/2以上,目前正在进一步开展合金成分与加工工艺的优化,达到强度、塑性、韧性、疲劳性能的综合匹配,以满足飞机主承力结构的损伤容限设计要求,降低应用风险。

增材制造技术在过去的十年里获得了飞速发展,航空工业制造院采用电子束选区熔化方法制备了Ti-4Al-5V-5Mo-6Cr-1Nb合金接头零件(图15),并初步研究了热处理对材料组织性能的影响。然而,由于增材制造工艺近净成形的特点,零件无法再进行变形加工,严重限制了显微组织的调控方式。如何针对增材制造工艺参数及后续热处理制度进行设计,并建立无损检测方法与标准,是发挥增材制造技术优势,获得具有理想组织性能的高强β钛合金的关键。

图15 电子束选区熔化Ti-4Al-5V-5Mo-6Cr-1Nb合金接头Fig. 15 EBM Ti-4Al-5V-5Mo-6Cr-1Nb joint

4.2 挑战与机遇

在过去的20年里,高强β钛合金的用量并未有明显增长。已应用的合金牌号里最新的仍然是20世纪90年代开发的Ti-5553。主要的原因有两方面:

(1)成本因素

β钛合金中含有的Mo、V、Cr等元素的价格较高。同时,为避免元素偏析,降低熔炼速率导致铸锭成本的上升。相比于Ti-6Al-4V合金,复杂的锻造与热处理工艺及更窄的工艺窗口也增加了高强β钛合金零件的成本。更为重要的是,现有的几种合金已占领高强β钛合金的利基市场,一种新合金的认证通常需要花费大量的时间与经费,如果不是因为性能的大幅提升或者新用途的发现(例如耐高温与液压油腐蚀的β-21S合金),从成本效益的角度来说是不值得投入的。此外,较低的产量也是β钛合金成本居高不下的重要原因。

(2)性能因素

对于β钛合金来说,高强度通常带来的是较低的塑性和断裂韧度,而飞机主承力结构的损伤容限设计理念要求各项性能的匹配。目前尚未找到很好的办法能够在保持高强度的条件下提高断裂韧度并降低疲劳裂纹扩展速率。从飞机设计及维护的角度来说,宁可牺牲部分强度也要保证材料的损伤容限。军用飞机对材料损伤容限的要求更高,因此较少使用高强β钛合金,尤其是在承力构件上。高强度带来的另一个问题是对缺陷的敏感性。为保证安全,对材料化学成分与显微组织均匀性、表面与内部质量的要求,以及服役过程中的检测与维护要求大幅提高。这也是为何高强β钛合金更多的用在体积较小或非主承力构件上,如紧固件、弹簧、尾椎等。对于起落架等大型锻件来说,局部变形量、冷却速率的差异会导致时效效果的不同,进而引起性能的不稳定。为保证性能,采用保守的热处理工艺参数(如更高的温度与更长的时间)带来了成本的上升。

以上两点为 β-LCB、β-III、β-CEZ 等合金难以获得应用的原因。然而,这些挑战对于未来β钛合金的发展方向具有一定的指导意义。开发同时具有更高强度与损伤容限性能的β钛合金面临巨大困难,而发现具有优良工艺适应性与鲁棒性的β钛合金成分是另一个重要目标,例如更小的偏析倾向、更宽的锻造/热处理窗口、更好的可切削性。此外,在保证较高强度的前提下,开发具有更高断裂韧度与更低裂纹扩展速率的新一代β钛合金,也是飞机损伤容限设计理念指出的方向。

过去,基于经验的合金研发过程成本高、周期长。近年来,材料基因组工程的提出从根本上改变了材料的设计方法[73-74],基于热力学与动力学的材料集成计算技术大幅提升了合金研发的效率,这将会是新型高强β钛合金成分-工艺-组织-性能全流程开发的加速器。

5 结语

从飞机诞生的第一天起,设计师就致力于选用更轻、更强的材料来提高飞机的性能、可靠性与经济性。虽然目前高强β钛合金只占航空钛合金总用量的很小一部分,但它满足了需要高比强度、耐腐蚀性、良好成形性的飞机特定结构的需求,将继续在减重方面发挥重要作用。新一代高强β钛合金的研制与应用依赖于基于现有合金性能的改进与成本的降低,这不仅是技术性问题,也是经济性问题。