高性能金属材料雾化与成形技术研究进展

张国庆, 刘 娜, 李 周

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

随着航空、航天、舰船动力系统使用性能的不断升级,以高使用温度、高载荷、高可靠性要求为主要特点的涡轮关键热端部件的制造技术呈现出更加复杂、更加精密的特点。随着发动机推重比和功重比越来越高,同时发动机要求低成本、长寿命、高安全性,这就迫使涡轮盘等关键零部件的制备必须采用新材料、新工艺和新的设计理念。以液态金属雾化与成形技术为基础的粉末冶金与喷射成形工艺克服了常规铸锻工艺制备高合金化材料存在的问题,是一种可用于制备航空航天发动机高性能高温合金关键零部件的先进技术,为获得均质近终成形大型制件提供了新的短流程、低成本技术途径[1-8]。

与传统铸造和变形材料相比,雾化与成形技术制备的高温合金宏观和微观组织结构都得到有效改善:晶粒细化,析出相细小且十分均匀,力学性能明显提高,工艺塑性显著改善;同时,也解决了难变形高温合金偏析严重、成分组织不均匀、成型和机加工困难等问题,被广泛用于研制和开发可靠性高、性能优异的新型高温合金及航空发动机用高温合金涡轮盘等关键热端部件[5-10]。

北京航空材料研究院一直以高性能高温结构材料和高合金化难变形材料为应用对象,开展液态金属喷射雾化与成形科学基础和制备技术的研究,建成喷射成形工艺实验装置和具有国际先进水平的双雾化器喷射成形装置。在液态金属雾化研究基础上,为满足航空发动机粉末涡轮盘研制需要,高温合金粉末制备技术的研究取得重大突破,实现国产气雾化高温合金粉末从无到有到自给自足的发展。经过20多年的深入系统研究,在氩气雾化高纯净粉末制备技术和双雾化喷射成形金属材料制备技术等方面,取得了一系列的理论和应用研究成果[9-16]。

本文针对创新发展的气体雾化制粉和喷射成形技术及其在高温合金、TiAl合金、高速钢三类材料的制备应用,重点介绍负压雾化高温合金粉末、喷射成形高温合金、粉末冶金TiAl合金以及喷射成形高速钢的研究进展。

1 氩气雾化和负压雾化高温合金粉末

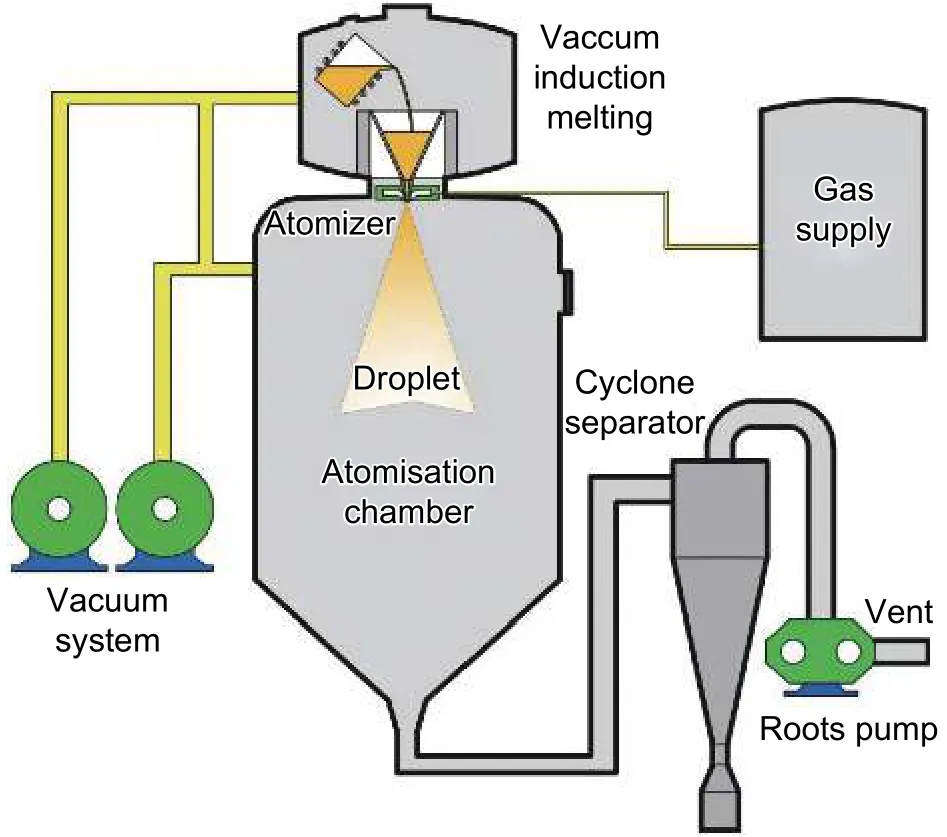

高品质纯净细粒径高温合金粉末及其制备技术,是现代先进航空发动机粉末涡轮盘研制和生产的基础和关键,是增材制造的重要原材料。氩气雾化(argon atomisation,AA)制粉工艺具有产量大、效率高、粒度细等优点,是目前欧美等国高温合金粉末制备的主流工艺。AA粉末制备技术原理可以概述为:在雾化制粉装置中,高温合金母合金被重熔后经中间坩埚、导流管流出,在雾化喷嘴处受高速气流冲击被破碎、分散成不同尺寸的细小熔滴,随即球化、冷却、凝固为高温合金粉末颗粒(见图1)。高温合金粉末的粒径在几微米到几百微米之间变化,并具有一定的尺寸分布特性。

图1 氩气雾化制粉设备示意图Fig. 1 Schematic diagram of argon gas atomisation powder manufacturing furnace

1.1 高温合金氩气雾化制粉装置研制

北京航空材料研究院自20世纪90年代开始,开展氩气雾化高温合金粉末及其制备技术研究,进行高性能材料粉末和沉积件制备装置的研制与开发[11-16]。将真空纯净熔炼技术、负压气雾化技术、喷嘴设计、组合过滤、复层结构导流技术等相结合,克服设备熔炼坩埚的浇铸定位、中间包液位控制、高压雾化气体控制、大流量长时间雾化、非金属夹杂物控制等技术难题,研制成功具有制备50 kg、150 kg和200 kg级氩气雾化高温合金粉末能力的设备,取得粉末粒度控制、氧含量控制、非金属夹杂控制等关键技术方面的突破性进展,正在进行更大容量氩气雾化高温合金粉末制备装置的研发。

1.2 高温合金粉末粒度控制技术

为减小粉末涡轮盘非金属夹杂物的尺寸,势必要求所使用的粉末越来越细。粉末高温合金使用的粉末颗粒最大直径已由前期的150 μm降到不大于 106 μm,重要构件用粉末颗粒尺寸 ≤ 53 μm,甚至 ≤ 45 μm[14-15]。可用的粉末越来越细,在细粉收得率低的情况下必然导致成本上升,这就要求技术人员必须提高雾化技术来控制高温合金粉末粒度。

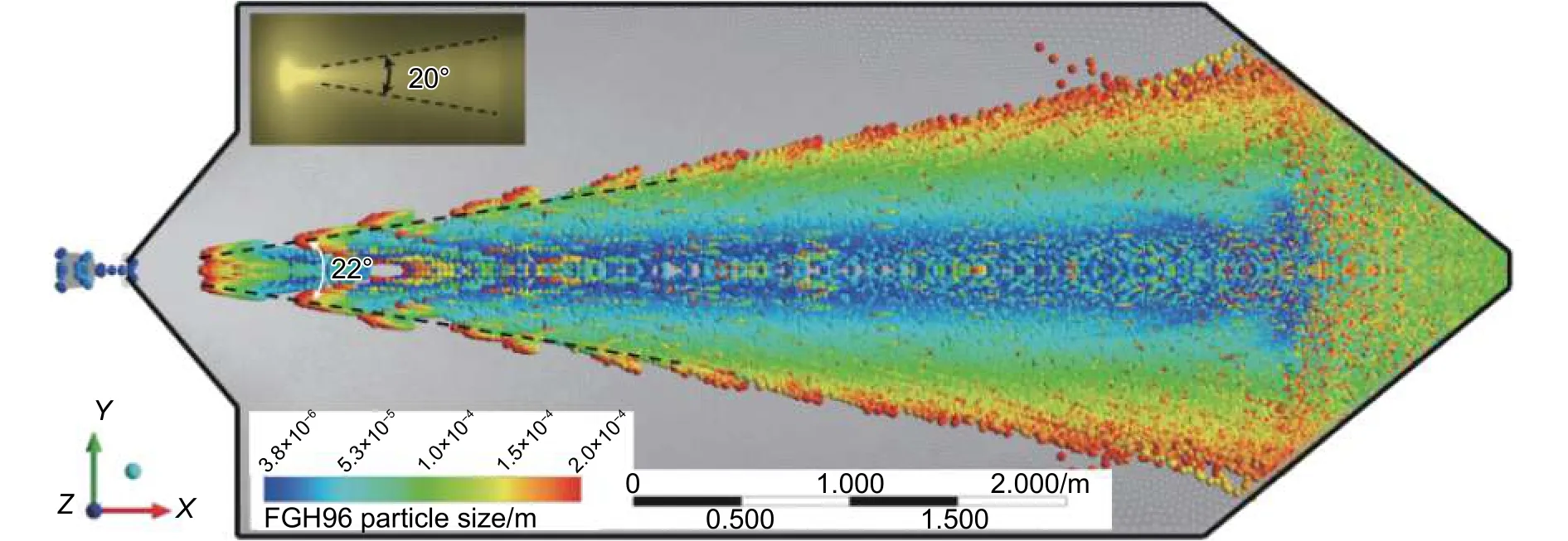

氩气雾化制粉的气流速率可达到超音速,熔融金属的雾化又是在极短时间完成,而且熔融金属温度很高,很难直接观察金属的雾化过程,因此需要在气体动力学基础上,对金属雾化过程进行分析与研究。采用二维隐式(volume of fraction,VOF)两相流模型对合金熔体气雾化初始破碎过程进行模拟分析[17],结果表明气雾化初始破碎合金熔体先后经历液柱波动、横向成膜以及液膜破碎过程,其中液膜扩展距离与导流管外径相当,与雾化气流的接触面积相对传统结构雾化器大,有利于提高雾化效率。在金属雾化过程分析基础上,围绕雾化喷嘴的进气方式、环缝宽度、雾化锥角等重要结构参数进行雾化过程数值模拟和实验(见图2),设计出高效的雾化喷嘴。

图2 雾化过程液滴轨迹分布图Fig. 2 Particle trajectory of powder with different particle diameters

高温合金粉末粒度主要影响因素包括合金熔体过热度、喷嘴结构、雾化介质、雾化压力和导流工艺等[15,18-19]。当合金成分一定,雾化压力和雾化喷嘴一定,粉末粒度主要受液气比的影响[20]。多炉次粉末雾化实验统计分析结果表明,雾化气体质量流率固定,随着液体金属质量流率的减小,细粉末收得率呈上升趋势(见图3)。结合雾化喷嘴结构、雾化工艺参数的调整和计算,可以获得不同粒度的高温合金粉末,从而实现高温合金粉末粒度的精确控制。

图3 液体金属质量流率与粉末收得率的关系Fig. 3 Relationship between the mass flow rate of liquid metal and the -270 mesh powder yield

1.3 负压气雾化技术

空心粉中的氩气和粉末表面未除尽的吸附氩气在热等静压致密化过程中被压缩。由于氩气和金属的不相溶性,在最后的热处理过程中,氩气可能会受热膨胀形成热诱导孔洞,成为合金的断裂源。因此,尽可能减少承力结构件使用粉末中的空心粉就显得格外重要[21]。采用负压气雾化技术则可降低空心粉含量和粉末中气体含量。负压雾化,即氩气雾化过程中雾化室的表压保持为负值,是通过大功率罗茨真空泵强行将不断进入雾化室的雾化气体排出雾化室,实现高温合金液体雾化过程和凝固过程在低压环境下完成,减少了空心粉的产生。随着雾化室压力的降低,粉末颗粒的孔隙率显著减少(见图4)。图5为所制得的粉末在不同粒度范围的空心粉末,可以看出在63~100 μm范围内只有极少量的空心粉末(见图5(a),(b)),在小于63 μm范围内几乎没有空心粉(图5(c)),明显低于常规雾化室压力制备的粉末(图5(d))。

图4 不同雾化室压力下制备粉末的空心粉比例Fig. 4 Hollow powder ratios under different pressures of atomisation chamber

图5 负压雾化和常规雾化制备的高温合金粉末Fig. 5 Superalloy powder prepared by minus atmospheric pressure atomisation and conventional atomization ( a) 74-100 μm(minusatmospheric pressure atomisation);(b)63-74 μm(minusatmospheric pressure atomisation);(c)< 63 μm;(minusatmospheric pressure atomisation);(d)< 63 μm(conventional atomisation)

1.4 粉末氧含量控制技术

高温合金粉末中的氧是粉末高温合金形成原始颗粒边界(PPB)的重要原因之一,同时高的氧含量对粉末高温合金的力学性能有不利影响。因此,在粉末制备、筛分、处理、包套以及储存过程中必须严格控制氧的增加[21-23]。影响粉末氧含量的主要因素有雾化气体氧含量、雾化设备状态和粉末后续处理过程中与大气接触所带来的吸附。采用脉冲加热-程序升温法分析高温合金粉末中氧表面吸附量和表面化合量,通过将高温合金粉末在高真空环境下分步阶梯式加热处理,将粉末吸附的氧、氩、吸附水和结晶水去除,可以进一步降低粉末的氧含量[15-16]。另外研究还表明金属粉末表面状态对粉末的氧含量有较大的影响,粉末表面越光滑则吸附的氧气越少,反之粉末表面越粗糙,黏附的卫星颗粒越多,粉末的氧含量越高(见图6)。

图6 粉末中氧元素浓度随粉末表面形貌变化曲线[22] (a)相同尺寸不同表面状态的高温合金粉末;(b)颗粒1;(c)颗粒2Fig. 6 Relationship between oxygen content and powder surface morphology[22] (a)powder with the same particle size but different surface conditions;(b)particle 1;(c)particle 2

1.5 非金属夹杂物控制技术

非金属夹杂物是影响粉末高温合金性能的最主要缺陷。粉末涡轮盘高性能要求、恶劣的使用条件、材料对缺陷的敏感性,使得微小夹杂物的存在对其性能就可能产生影响,降低盘件使用的安全性[24-25]。通常采用水淘洗法定量分析粉末的非金属夹杂物含量,并对淘洗出的非金属夹杂物在扫描电镜下进行观察与定性分析。高温合金粉末中夹杂物主要以铝、钙、硅、铁等元素的氧化物的形式存在。通过母合金纯度、坩埚材料和雾化工艺等对粉末非金属夹杂物的影响研究,结合制粉过程中耐火材料成分分析和合金熔体的界面分析,获得非金属夹杂物的形成机理和控制措施[15-16]。非金属夹杂物主要来源于母合金、与熔融金属液接触的耐火材料、制粉环境等,通过优化熔炼和雾化工艺、改进重要耐火材料等,可以显著提高高温合金粉末的纯净度。

1.6 高温合金粉末组织形貌

涡轮盘所用的高温合金采用固溶强化、沉淀强化、晶界强化等综合强化手段,其合金化元素多达十几种。随着使用合金强度要求的不断提高,其合金化程度也越来越高。图7是氩气雾化高温合金粉末的形貌照片。所制备的合金粉末以球状为主,含有部分不规则粉末[16]。不同粒度的粉末,表面呈现出较为明显的由枝晶组织逐渐过渡到胞状晶组织的变化,粗粉以树枝晶为主,而细粉以胞状晶为主。枝晶偏析减少,将有利于粉末内部组织的均匀性,更有利于粉末高温合金结构件性能的提高[26]。

图7 氩气雾化高温合金粉末组织形貌Fig. 7 Microstructure of argon gas atomized superalloy powder (a)150-63 μm;(b)63-50 μm;(c)< 53 μm

2 喷射成形高温合金

喷射成形(Spray Forming)是一种材料、工艺、零件密切结合、技术集成度很高的先进材料制造技术,它把液体金属的雾化和雾化熔滴的沉积自然地结合起来,以较少的工序直接从液体金属制取接近零件最终形状的材料或坯件[27-29]。喷射成形高温合金是随着喷射成形技术的应用发展起来的。北京航空材料研究院开展了喷射成形高温合金的制备、工艺技术及合金应用研究,并取得重要进展[9-13,29-31]。

2.1 喷射成形工艺过程的数值模拟研究

喷射成形工艺主要由合金熔液的雾化、雾化熔滴的飞行与冷却、沉积坯的生长三个连续过程构成,基本原理见图8。喷射成形是一种多因素控制的复杂过程,涉及气体动力学、传热和凝固等多个学科,技术集成度很高。

采用数学方法计算沉积坯形状、尺寸,不仅可以达到预测当前沉积参数下生成的沉积坯形状,还可以通过反复计算以优化沉积参数,指导工艺设计。掌握雾化沉积工艺的数值计算法,精确预测和控制沉积坯形状、尺寸有利于降低生产成本,提高材料利用率[32]。决定沉积坯形状关键因素是雾化熔滴的质量分布和雾化喷嘴运动轨迹。根据传热规律计算金属熔滴的温度变化和凝固情况以及雾化沉积坯凝固过程和温度变化规律,确定雾化空间中某一尺寸金属熔滴的速率、温度、凝固分数以及沉积坯的温度变化,得到金属熔滴粒度分布和空间分布[33-36]。通过研究发现喷嘴扫描周期和沉积盘旋转周期两者最小公倍数越大,越容易得到形状规则的圆柱形沉积坯,而且沉积坯内径向温度分布越均匀,根据这一原则认为两者运动周期的最小公倍数为沉积盘旋转周期的10 倍时,就可以生成规则的柱形沉积坯。在此基础上,建立了沉积坯的生长模型,计算沉积坯的生长过程和最终形状[37]。图9是沉积过程持续300 s后通过计算得到的二维生长曲线、三维沉积轮廓以及实验结果照片。沉积过程持续5 min喷射成形过程全部结束,沉积坯直径和高度的计算结果与实际实验结果密切吻合。

图8 喷射成形原理示意图Fig. 8 Schematic diagram of spray forming principle

2.2 喷射成形高温合金组织和缺陷的形成机理及演变规律

结合沉积坯生长过程的数值模拟,对沉积坯中主要缺陷的类型及其分布特征进行系统分析,确定缺陷的来源和形成机理。雾化沉积坯中常含有一定量的疏松,其数量、大小、分布与合金成分、雾化介质和喷射沉积工艺密切相关。根据对雾化沉积过程的分析,沉积坯疏松的主要来源有:雾化气体陷入的气孔、填充间隙、凝固收缩等。凝固收缩疏松在液相过多、温度过高时产生,主要位于雾化锥的中心部位和沉积坯的最后凝固区域,严重时可能产生裂纹和缩孔[38]。气体陷入疏松与填充间隙疏松的形成与雾化气体有关[32]。喷射沉积坯中的疏松损害材料的力学性能,尤其是低周疲劳和高温持久性能。因此,用于航空发动机关键部件的高温合金坯必须在整体上具有尽可能高的致密度。这就要求必须通过多种方法,包括严格控制雾化沉积参数、减少残留气体总量以及利用后续处理工艺等,有效降低沉积坯中的疏松含量,提高雾化沉积坯的整体致密度[39-40]。

2.3 喷射成形高温合金塑性成形与热加工技术基础理论

为满足航空发动机和工业燃汽轮机涡轮进口温度不断提高的要求,高温合金的合金化程度越来越高,有效地提高了固溶强化和时效强化的效果,但同时也提高了合金的变形抗力,降低了热变形塑性,缩小了热加工温度范围,使材料热变形变得更加困难,合金的组织结构也变得愈加复杂。采用热力模拟试验机研究喷射成形高温合金的热变形塑性和热变形工艺[41-43]的结果表明,在喷射成形技术快速凝固的作用下,高温合金沉积坯的晶粒得到细化,可显著提高难变形高温合金的热变形塑性,加宽热变形的温度区间,降低热变形抗力。同时,变形温度和应变速率对动态再结晶晶粒细化有重要影响,在较高应变速率和低于γ′完全固溶温度下(1125 ℃)可获得细化的动态再结晶组织,而在接近γ′完全固溶温度下时再结晶晶粒发生粗化,并且随着应变速率降低晶粒尺寸明显长大[44]。

喷射成形难变形高温合金GH742、GH742y、GH738具有明显的抗晶粒长大能力,即使在1200 ℃高温下保持4 h,合金也未发生晶粒的异常长大(见图10)。这是由于碳氮化物粒子钉扎和拖拽晶界,引起晶界弯曲,限制晶界迁移,抑制了晶粒长大[45-47]。因此,喷射成形高温合金的热等静压和热变形可在较高的温度范围进行而不会出现晶粒异常长大,合金的热变形及热等静压的温度范围获得提高。根据喷射成形材料的组织特点和所研究的材料特性,结合热变形模拟实验,开发了适合喷射成形材料特点的挤压、锻造和热处理技术,成功制备出喷射成形GH742、GH742y合金涡轮盘和GH738 合金环形件(见图 11)[48-49]。

3 粉末冶金TiAl合金

传统的高温合金使用温度已接近使用极限,近年来,国际上正在大力发展使用温度更高、密度更低的新型高温结构材料[50-51]。轻质耐热TiAl合金是一种新型高温结构材料,比重不到镍基高温合金的50%,具有轻质、高比强、高比模、耐蚀、阻燃、耐高温以及优异的高温抗氧化性等优点,使用温度可达到650~850 ℃,成为在该温度区间内航空航天发动机热端部件减重替代现有高温合金的唯一材料。欧美日等发达国家对轻质高强TiAl合金高度重视,并将其列入国家重大科技计划,2006年GE公司宣布,采用铸造TiAl合金制造最新波音787民用飞机GEnx发动机的低压涡轮后两级叶片。但由于其铸造性能和机加工性能较差等因素严重制约了TiAl合金的实用化进程,而粉末冶金法可以使得这些问题得到根本性的解决。粉末冶金方法不仅能够消除宏观偏析,获得的组织细小均匀,而且可以实现复杂制件的近终成形,避免该材料的机加工困难,成为目前国内外材料研究领域的热点[51-53]。

图10 喷射成形GH742y合金沉积坯晶粒变化趋势 (a)不同固溶热处理后沉积坯的晶粒尺寸;(b)1200 ℃固溶热处理的组织Fig. 10 Grain variation tendency of spray formed GH742y (a)grain size after various solution heat treatment;(b)microstructure after solution heat treatment at 1200 ℃

图11 喷射成形高温合金 (a)喷射成形GH742合金涡轮盘;(b)喷射成形GH738合金环形件Fig. 11 Spray formed superalloy (a)spray formed superalloy GH742 turbine disk;(b)spray formed superalloy GH738 ring

3.1 TiAl预合金粉末惰性气体雾化技术

低氧球形TiAl合金粉末是满足热等静压等特殊成形工艺并制备高性能粉末冶金TiAl合金构件的基础和保证[54-56]。由于TiAl合金活性大,如采用普通的陶瓷坩埚熔炼,坩埚与熔化的合金炉料将发生严重的化学反应,使合金受到污染。另外,在粉末制备、筛分、转运和装填等过程中,粉末表面容易吸附氧、氮等间隙元素。研究表明TiAl合金粉末中氧含量较高将极大削弱粉末致密化后坯体的力学性能,并且氧含量还会影响粉末热等静压的致密化和微观组织演变[56-60]。

北京航空材料研究院采用冷壁坩埚感应熔炼可以避免耐火材料污染,在此基础上与惰性气体雾化技术相结合,开展TiAl预合金粉末制备技术研究。由于采用保护气氛,可使氧化夹杂降低到最低程度,粉末有较好的球形度,粒度均匀,而且颗粒内的微观组织具有快冷特征,这些特点均符合TiAl合金粉末冶金制品的特殊要求。通过雾化过程工艺参数控制获得粒径分布合理、球形度高、空心粉少的粉末,并通过粉末制备及转运全过程气氛保护控制氧含量,获得氧含量小于1 × 10-3的气雾化TiAl合金粉末。同时,TiAl合金粉末中的氧含量随着粉末的粒度变细而逐渐增大,氮含量不随粉末粒度的变化而变化。

气雾化TiAl合金粉末大多以球形为主,部分粉末伴有卫星颗粒(图12(a)),粉末表面光滑,具有良好的流动性,粉末的内部表现为胞状快速凝固组织特征(图 12(b))[61]。研究表明,TiAl合金粉末的相组成与粒度分布有关。对于α凝固TiAl合金,粒度较粗的粉末(105~250 μm)主要是γ相组成,随着粉末粒径减小,粉末中γ相的含量逐渐减小,α2的含量逐渐增加[62]。对于β凝固TiAl合金,细粉( < 37 μm)主要为 β/B2相,随着粉末粒径增大,逐渐析出 α2、γ相[63]。

3.2 气雾化 TiAl合金粉末的致密化成形技术

图12 氩气雾化TiAl合金粉末表面形貌(a)和横截面显微组织照片(b)Fig. 12 Surface morphology(a)and cross section micrograph of gas atomized TiAl alloy powder(b)

热等静压过程中,TiAl合金粉末经历了粉末粘结、烧结颈形成并长大、闭孔球化缩小三个阶段,塑性流动位错蠕变是主要的致密化机制,同时伴随着大量的元素扩散和晶界湮灭。通过研究TiAl预合金粉末在温度场和应力场下固结成形中孔隙演变过程和致密化机理,获得了粉末致密化过程中热诱导孔洞和原始颗粒边界等缺陷形成理论和控制方法,粉末氩含量与热诱导孔洞密切相关,粉末较高的氧含量是原始颗粒边界缺陷形成的重要原因[63]。粉末粒度对热等静压态TiAl合金组织无明显影响,随着热等静压温度的升高,晶粒发生长大[64]。图13是经1200 ℃热等静压后Ti43Al9V0.3Y合金的微观组织,基体由γ相和B2相组成,其中弥散分布着亚微米颗粒增强相,细小的晶粒和亚微米弥散分布颗粒增强相起到细晶强化和弥散强化的效果。

图13 1200 ℃热等静压后Ti43Al9V0.3Y合金的微观组织 (a)低倍 ;(b)高倍Fig. 13 Microstructure of HIPed Ti43Al9V0.3Y alloy at 1200 ℃ (a)low magnifaction;(b)high magnifaction

3.3 粉末冶金 TiAl合金热变形技术

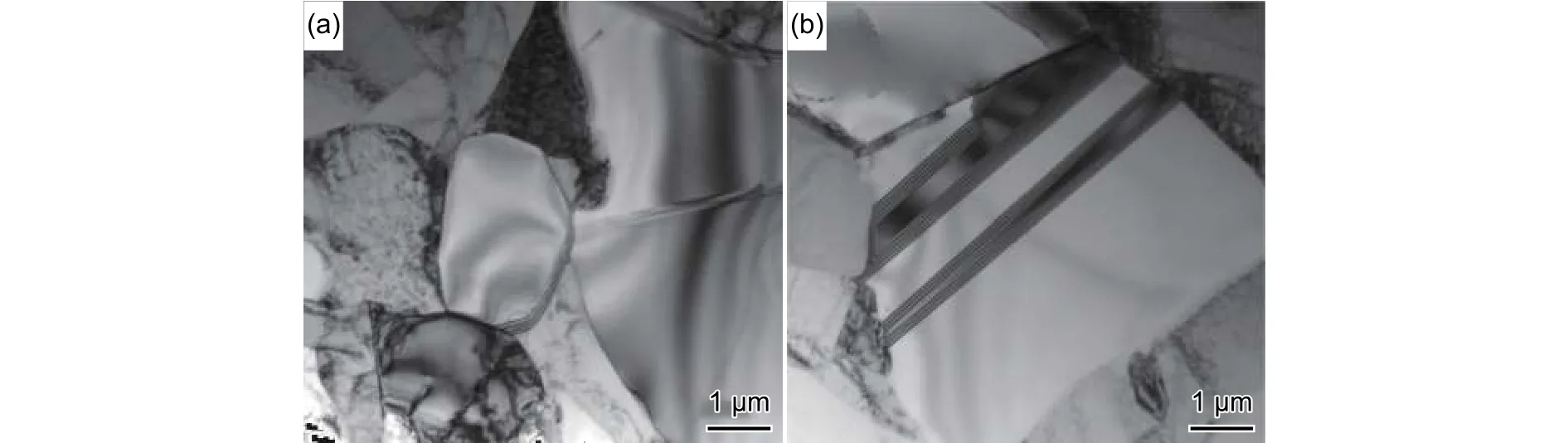

由于TiAl合金的高温变形抗力高,加工温度范围窄,而且对变形速率和变形温度非常敏感,因此其热加工成形比较困难[65-68]。包套轧制技术是目前制备TiAl合金板材的主要方法之一,目前其包套轧制工艺存在的主要问题是轧制制品的组织不均匀(温度不均匀)和变形不均匀。采用Gleeble热力模拟试验机开展粉末冶金TiAl合金高温变形行为的物理模拟实验研究[69-70]。结果表明采用氩气雾化预合金制备的TiAl合金在温度 ≥ 1050 ℃和应变速率 ≤ 0.1 s-1的加工条件下具有良好的热加工性。合金在热压缩变形过程中发生了明显的动态再结晶(见图14),γ颗粒的塑性变形是通过晶界滑移和位错滑移实现的。基于热压缩实验得到的材料变形参数,利用有限元方法对TiAl合金包套热轧过程进行仿真模拟计算。研究表明,包套的引入增加了TiAl坯料温度场分布均匀性,不锈钢与TiAl合金变形抗力匹配性较好,变形过程趋于均匀化。当板坯与包套厚度相同或相近时能够获得最优的变形匹配与温降之间的平衡。

图14 TiAl合金热变形后TEM形貌 (a)动态再结晶晶粒;(b)γ相变形孪晶Fig. 14 TEM micrographs of HIPped TiAl alloy compressed at 1150 ℃ , 10-3 s-1 ( a) dynamic recrystallization grains;(b)deformation twins in γ phase

在粉末冶金TiAl合金热变形数值模拟和物理模拟的研究基础上,开展粉末冶金TiAl合金板材的包套轧制实验研究。包套的引入一方面有利于防止高温下TiAl合金被氧化;在轧制过程中,包套对内部的TiAl坯料施加三向压应力,在这种约束力作用下材料很难发生断裂失效;同时包套隔绝了坯料和空气、轧辊的接触,有助于TiAl坯料的保温,使其能够在近等温条件下轧制。在1100~1200 ℃、40%~80%变形量条件下对热等静压态TiAl合金进行8~14道次慢速包套轧制。包套轧制后板材无应力开裂现象发生,去除包套后TiAl板材外形完整、厚度均匀,表面平整。1200 ℃轧制 Ti43Al9V0.3Y 合金板材的显微组织如图15所示,可知,经热轧制之后,组织主要由等轴的γ相和β相组成,形成了β-γ 双态组织,组织中含有大量的等轴γ晶粒以及γ相的再结晶孪晶组织,轧制后的TiAl合金板材具有典型的动态再结晶组织。室温下,TiAl板材的塑性可达3.62%,抗拉强度最高可达695 MPa;在800 ℃高温下,TiAl板材的塑性高达 49.5%,同时抗拉强度高达 462 MPa,在室温和高温情况下均表现出高的强度和良好的塑性。

图15 Ti43Al9V0.3Y 合金板材的显微组织 (a)低倍;(b)高倍Fig. 15 Microstructure of Ti43Al9V0.3Y alloy sheet (a)low magnifaction;(b)high magnifaction

4 喷射成形高速钢

高速钢的生产大多采用传统的熔炼加锻造的冶金方法,冶炼凝固过程中,由于合金含量高,易产生粗大的莱氏体碳化物偏析组织,导致热加工性与磨削性等变差。粉末冶金高速钢从根本上解决了铸锻高速钢碳化物偏析和颗粒粗大的问题,但是生产工序多,制备成本高。而采用喷射成形技术制备高速钢,不仅消除了成分宏观偏析问题,使材料具备优越的力学性能,同时生产工序的减少,降低了生产成本,开辟出研发特种高速钢的新途径[71-72]。

4.1 喷射成形高速钢雾化沉积工艺技术

针对现代交通、先进制造、航空航天等领域高品质特殊钢的重大需求,在喷射成形高温合金雾化工艺技术基础上,分别结合每种高速钢合金的特性,北京航空材料研究院在300 kg双扫描雾化沉积炉开展了喷射成形高速钢合金雾化沉积工艺研究。通过沉积工艺的优化制备出大尺寸喷射成形SFT15、SF2060等多种牌号高速钢锭坯(见图16),锭坯表面光洁,无需加工即可满足直接锻造的要求[73-74]。

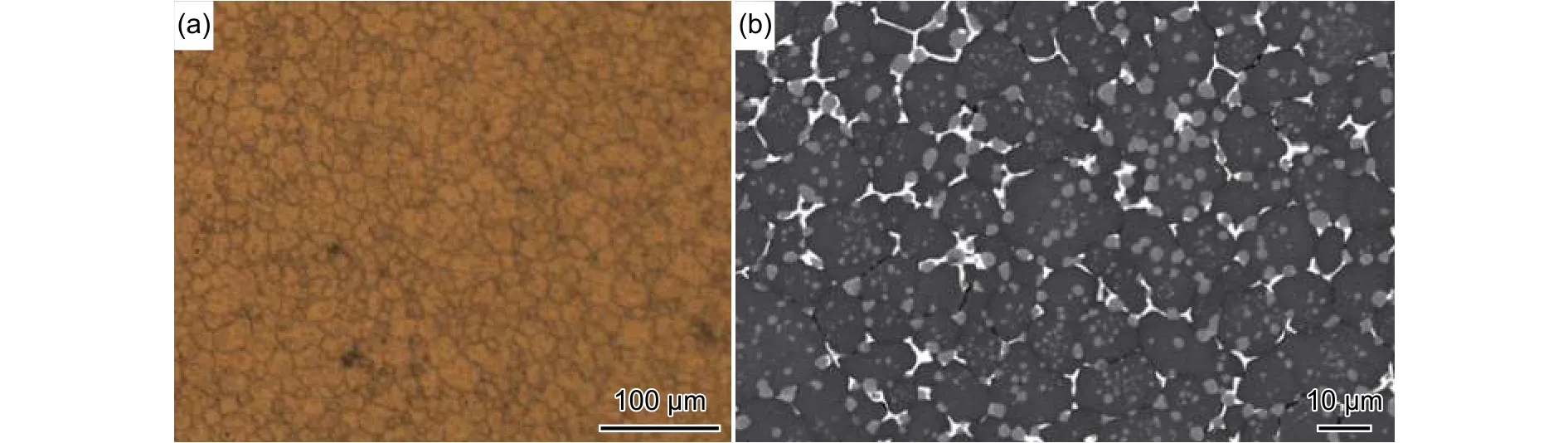

图17所示为喷射成形高速钢沉积态的光学显微镜晶粒组织照片。可以看出沉积坯组织整体为等轴晶,无明显的宏观偏析,晶粒较细小,约为18 μm 左右。部分晶界处存在显微疏松,排水法测得沉积坯的相对密度达99.5%以上。通过后续锻造,组织变得致密,相对密度可达100%,完全满足切削刀具的密度要求[75-76]。沉积坯中主要存在M6C和MC两种碳化物,均匀弥散分布在晶界与晶内以及基体中。

图16 喷射沉积高速钢合金锭坯 (a)SFT15;(b)SF2060Fig. 16 Billets of the spray formed high speed steel (a)SFT15;(b)SF2060

4.2 喷射成形高速钢组织与性能研究

高速钢经后续的锻轧和热处理,可以有效改善碳化物的形貌及尺寸,进而提高高速钢材料的各项性能。图18是锻造后喷射成形SF2060和SFT15合金的碳化物组织。M6C型碳化物为颗粒状弥散分布,尺寸较为细小,MC型碳化物相均匀弥散的分布在基体上。高速钢坯经过多火次的变形后,沉积态高速钢断续网状的M6C型碳化物相经过变形发生了破裂,而颗粒状的MC型碳化物相则发生了聚集长大,形状趋向于类球形。

图17 喷射成形高速钢锭坯光学显微组织(a)和 SEM(b)Fig. 17 Optical microstructure of spray formed high speed steel(a)and SEM(b)

图18 喷射成形高速钢碳化物组织 (a)SFT15;(b)SF2060Fig. 18 Carbides in spray formed high speed steel (a)SFT15;(b)SF2060

抗弯性能是脆性材料判定的可用指标之一,优良的工具材料应在高硬度下兼备适当的塑性。SFT15沉积坯经过变形后(见图19),抗弯强度有了大幅度提高,最高达到了 4800 MPa;经过1170~1250 ℃淬火、540 ℃回火热处理后,合金硬度随着淬火温度的升高而增加,最高达到了69.3 HRC。喷射成形2060高速钢的抗弯强度可达3000 MPa、硬度可达70 HRC以上。喷射成形高速钢沉积态的抗弯强度和经过变形的抗弯强度相比,具有明显的差距,变形过程可以显著提高合金的抗弯强度,这主要是由于沉积态合金的密度相对较低,存在部分显微疏松,损害了合金的性能,变形则提高了合金的密度,可改善这种情况,同时也改善了合金的组织,进一步提高了合金的韧性。

图19 热处理后T15高速钢的三点抗弯强度Fig. 19 Three-point bending strength of spray formed SFT15 high speed steel after HT

5 结束语

(1)创建纯净、细颗粒高温合金粉末负压雾化制备技术和装置,突破粉末氧含量、粒度和非金属夹杂物控制等技术瓶颈,研制的高温合金粉末已用于先进飞机发动机粉末高温合金涡轮盘件制备和3D 打印复杂构件的研制和生产。

(2)研发出难变形高温合金喷射成形技术,解决雾化沉积、氧含量控制、致密度控制、形状控制等关键技术难题,显著降低沉积坯的氧含量和疏松,沉积坯致密度达到99.0%以上,难变形高温合金热加工塑性得到显著改善,研制出喷射成形发动机涡轮盘件和环件。

(3)通过氩气雾化TiAl合金粉末制备及热成形研究,突破TiAl合金粉末氧含量和粒度控制以及高致密度大尺寸粉末冶金坯体制备和无缺陷板材轧制成形等技术关键,获得高纯低氧球形气雾化粉末和高性能粉末冶金板材,为研制满足超高声速飞行器需求的高性能轻质高温结构材料奠定技术基础。

(4)开发了真空熔炼喷射成形制备高速钢的方法,突破喷射高速钢纯净化、沉积坯形状控制、致密度控制、锻轧和热处理等关键技术,制备出低成本高性能喷射成形高速钢材料。

(5)液态金属雾化是高温合金等高性能金属粉末制备和喷射成形的科学技术基础,需进一步深入探究雾化机理和拓展实际应用。由于液态金属雾化是接近瞬时的动态过程,涉及气液固三相交互作用,是一种非常复杂的物理冶金过程。必须借助专门的先进仪器和装置,因此具有多种功能的、尺寸较小、可移植性强以及成本相对较低的非接触式测试技术是未来的发展方向。高温合金粉末作为粉末高温合金技术的基础,将与粉末高温合金的研发紧密结合继续发展。未来气雾化制粉技术仍以雾化机理研究为基础,朝着高纯、细化、窄粒度、少夹杂、高球形度以及高效率和低成本的方向发展,从而满足粉末高温合金涡轮盘等关键热端部件和3D打印复杂构件对高品质金属粉末的需求。

参考文献:23(Suppl):233-238.)

[1]ALLEN M M,ATHEY R L,MOORE J B. Application of powder metallurgy to superalloy forgings[J]. Metals Engineering Quarterly,1970,10(1):20-30.

[2]ZHANG G Q,ZHANG R W,YAN M G. An investigation into the strengthening of inconel 718 by thermomechanical treatment[C]//Mechanical Behaviour of Materials-V.Beijing:Pergamon Press,1987:1149-1156.

[3] 张国庆,张荣武,颜鸣皋. 形变热处理对涡轮盘用高温合金组织和性能的影响[J]. 航空材料学报,1988,18(1):35-42.(ZHANG G Q,ZHANG R W,YAN M G. Effect of thermomechanical treatment on microstructure and properties of the disk superalloys[J]. Journal of AeronauticalMaterials,1988,18(1):35-42.)

[4]MATHUR P,ANNA V S,APCLIAN D,et a1. Process control modeling and applications of spray casting[J].Journal of the Minerals Metals & Materials Society,1989,41(10):23-29.

[5]ZHANG G Q. Research and development of high temperature structural materials for aero-engine applications[J].ACTA Metallurgica Sinica,2005,18(4):443-452.

[6] 田世藩,张国庆,李周,等. 先进航空发动机涡轮盘合金及涡轮盘制造[J]. 航空材料学报,2003,23(增刊):233-238.(TIAN S F,ZHANG G Q,LI Z,et al. The disk superalloys and disk manufacturing technologies for advanced aero engine[J]. Journal of Aeronautical Materials,2003,

[7] 邹金文,汪武祥. 粉末高温合金研究进展与应用[J]. 航空材料学报,2006,26(3):244-250.(ZOU J W,WANG W X. Development and application of P/M superalloy[J]. Journal of Aeronautical Materials,2006,26(3):244-250.)

[8] 曲选辉,张国庆,章林. 粉末冶金技术在航空发动机中的应用 [J]. 航空材料学报,2014,34(1):1-10.(QU X H,ZHANG G Q,ZHANG L. Applications of powder metallurgy technologies in aero-engines[J].Journal of Aeronautical Materials,2014,34(1):1-10.)

[9] 田世藩,李周,张国庆,等. 喷射成形的发展及其产业化趋势 [J]. 粉末冶金工业,1999,9(3):41-48.(TIAN S F,LI Z,ZHANG G Q,et al. The development and commercialization trends in spray forming[J].Powder Metallurgy Industry,1999,9(3):41-48.)

[10]张国庆,田世藩,李周,等. 结构材料喷射成形技术与雾化沉积高温合金[J]. 材料科学与工艺,1999,7(增刊):63-69.(ZHANG G Q,TIAN S F,LI Z,et al. Spray forming technology of high temperature materials and spray depositied superalloys[J]. Material Science &Technology,1999,7(Suppl):63-69.)

[11]张国庆,李周,田世藩,等. 喷射成形高温合金及其制备技术 [J]. 航空材料学报,2006,34(1):1-10.(ZHANG G Q,LI Z,TIAN S F,et al. Spray formed superalloys and their fabrication technologies[J]. Journal of Aeronautical Materials,2006,34(1):1-10.)

[12]张国庆,李周,田世藩.高温合金快速凝固雾化与沉积技术[M]//中国高温合金五十年.北京:冶金工业出版社,2006:126-132.(ZHANG G Q,LI Z,TIAN S F.Rapid solidification,atomization and deposition of superalloys[M]//50 years of superalloys in China. Beijing:Metallurgical Industry Press,2006:126-132.)

[13]张国庆,李周,田世藩.高性能金属材料喷射成形技术[M]//材料先进制备与成形加工技术.北京:科学出版社,2007:89-111.(ZHANG G Q,LI Z,TIAN S F. Spray forming technology of high performance metallic materials[M]//Advanced Material Preparation and Forming Technology.Beijing:Science Press,2007:89-111.)

[14]张国庆,田世藩,汪武祥,等. 先进航空发动机涡轮盘制备工艺及其关键技术[J]. 新材料产业,2009,11:16-21.(ZHANG G Q,TIAN S F,WANG W X,et al. The manufacturing technology of advanced aeroengine turbine disk[J]. Advanced Materials Industry,2009,11:16-21.)

[15]LI ZHOU,GAO Z J,YUAN H,et al. The technology of spray forming and gas atomization of superalloy powders[M]//Advanced High Temperature Structural Materials And Technology.Beijing:National Defense Industry Press,2012:84-151.

[16]张国庆,张义文,郑亮,等. 航空发动机用粉末高温合金及制备技术研究进展 [J]. 金属学报,2019,55(9):1133-1144.(ZHANG G Q,ZHANG Y W,ZHENG L,et al.Research progress in powder metallurgy superalloys and manufacturing technologies for aero-engine application[J]. Acta Metallurgica Sinica,2019,55(9):1133-1144.)

[17]刘杨.雾化气体流场及金属液流雾化行为的研究[D].北京:北京航空材料研究院,2013.(LIU Y. Research on the flow field of gas and the atomization of molten metal[D]. Beijing:Beijing Institute of Aeronautical Materials,2013.)

[18]SMALL S,BRUCE T J. The comparisons of characteristics of water and inert gas atomized powders[J]. International Journal of Powder Metallurgy,1968,4(3):7-17.

[19]SMYTHE J. Superalloy powders:an amazing history[J].Advanced Materials & Processes Mater Process, 2008,11:52-55.

[20]TRACEY V A,CUTLER C P. High-temperature alloys from powders[J]. Powder Metallurgy,1981,24(1):32-40.

[21]李周,张国庆,张翼飞,等. 氩气雾化高温合金粉末的制备及其组织与性能[J]. 中国有色金属学报,2005,15(2):335-338.(LI Z,ZHANG G Q,ZHANG Y F,et al. Structures and properties of argon-gas atomized superalloy powders[J].The Chinese Journal of Nonferrous Metals,2005,15(2):335-338.)

[22]刘娜,李周,张国庆,等. 氩气雾化镍基高温合金粉末的氧化特性研究 [J]. 稀有金属,2011,35(4):481-485.(LIU N,LI Z,ZHANG G Q,et al. Oxidation characteristics of nickel-based superalloy powders prepared by argon gas atomization[J]. Chinese Journal of Rare Metals,2011,35(4):481-485.)

[23]袁华,李周,许文勇,张国庆. 氩气雾化制备高温合金粉末的研究 [J]. 粉末冶金工业,2010,20(4):1-5.(YUAN H,LI Z,XU W Y,et al. The study of argon atomized superalloy powders[J]. Powder Metallurgy Industry,2010,20(4):1-5.)

[24]HURON E S,ROTH P G. The influence of inclusions on low cycle fatigue life in a P/M Ni-base disk superalloy[C]//Superalloys.Warrendale:TMS,1996:359-368.

[25]KANTZOS P, BONACUSE P, TELESMAN J, et al.Effect of powder cleanliness on the fatigue behavior of powder metallurgy Ni-disk alloy Udimet 720[C]//Superalloys.Warrendale:TMS,2004:409-417.

[26]高正江,张国庆,李周,等. 氩气雾化高温合金粉末的凝固组织特征 [J]. 粉末冶金技术,2011,29(2):93-97.(GAO Z J,ZHANGG Q,LI Z,et al. Microstructure characteristics of superalloy powders during rapid solidification prepared by argon atomization[J]. Powder Metallurgy Technology,2011,29(2):93-97.)

[27]LEATHAM A. Spray forming:alloys,products and markets[J]. Journal of the Minerals Metals & Materials Society,1999,51(5):1-15.

[28]李周,田世藩,颜鸣皋. 喷射成形高温合金的研究进展[J]. 材料导报,1999,13(5):18-19.(LI Z,TIANS F,YAN M G. Progress of research on spray formed superalloys[J]. Materials Review, 1999,13(5):18-19.)

[29]李周,张国庆,田世藩,颜鸣皋. 高温合金特种铸造技术-喷射铸造的研究和发展 [J]. 金属学报,2002,38(11):1186-1190.(LI Z,ZHANG G Q,TIANS F,et al. Special casting progress for superalloys:research and development of spray casting[J]. Acta Metalurgiga Sinica, 2002,38(11):1186-1190.)

[30]ZHANG G Q,LI Z,ZHANG Y,et al. Modeling the deposition dynamics of a twin-atomizer spray forming system[J]. Metallurgical and Materials Transactions B,2010,41(2):303-307.

[31]ZHANG G Q,MI G F,LIU Z W,et al. Spray forming process for nickel-base superalloys[C]//Proceedings of the Third Pacific Rim International Conference on Advanced Materials and Processing.Pennsylvania:TMS,1998:1687-1692.

[32]张勇,张国庆,李周,等. 喷射成形工艺过程数值模拟的研究进展 [J]. 材料导报,2007,21(9):107-110.(ZHANG Y,ZHANG G Q,LI Z,et al. Research progress in numerical simulation calculation of spray forming process[J]. Materials Review,2007,21(9):107-110.)

[33]李周. 雾化沉积过程及喷射成形高温合金组织与性能的研究[D].北京:北京航空材料研究院,1999.(LI Z. Study on the microstructure and properties of spray formed superalloy[D].Beijing:Beijing Institute of Aeronautical Materials,1999.)

[34]张智慧,李周,张国庆,等. 3—D 形状模型辅助喷射成形工艺优化的研究[J]. 中国有色金属学报,1999,9(1):84-89.(ZHANG Z H,LI Z,ZHANG G Q,et al. 3d shape model aided spray forming process[J]. The Chinese Journal of Nonferrous Metals,1999,9(1):84-89.)

[35]李周,米国发,张国庆,等. 喷射成形过程雾化熔滴质量流率空间分布的研究 [J]. 航空材料学报,1998,18(2):31-35.(LI Z,MI G F,ZHANG G q,et al. The spatial variation of the mass flux in the spray forming process[J]. Journal of AeronauticalMaterials,1998,18(2):31-35.)

[36]张智慧,张国庆,李周,等. 高温合金雾化沉积过程中熔滴颗粒特性的研究[J]. 金属学报,1999,35(增刊 2):348-351.(ZHANG Z H,ZHANG G Q,LI Z,et al. The characteristics of droplet particles in the process of atomization deposition of Superalloy[J]. The Chinese Journal of Nonferrous Metals,1999,35(Suppl 2):348-351.)

[37]李正栋.双喷扫描雾化沉积过程的精确控制及喷射成形高温合金组织性能的研究[D].北京:北京航空材料研究院,2008.(LI Z D. Study on the precise control of double spray scanning atomization deposition process and microstructure and properties of spray formed superalloy[J].Beijing: Beijing Institute of Aeronautical Materials,2008.)

[38]张国庆,李周,刘仲武,等. 氩气雾化喷射成形的镍基高温合金 [J]. 有色金属学报,1999,9(增刊 1):90-95.(ZHANG G Q,LI Z,LIU Z W,et al. Spray formed nickel based superalloys using argon as atomization gas[J]. The Chinese Journal of Nonferrous Metals,1999,9(Suppl 1):90-95.)

[39]李周,张国庆,张智慧,刘仲武,田世藩,颜鸣皋. 喷射成形高温合金沉积坯致密度与气体含量[J]. 航空材料学报,2000,3(20):67-72.(LI Z,ZHANG G Q,ZHANG Z H,et al. Relative density and gas content in spray formed superalloys[J].Journal of Aeronautical Materials,2000,3(20):67-72.)

[40]刘仲武,张国庆,米国发,等.一种涡轮盘用镍基高温合金雾化沉积坯的制备及其组织和力学性能[M]//机械工程材料研究进展.北京:冶金工业出版社,1998:85-91.(LIU Z W,ZHANG G Q,MI G F,et al. Preparation,microstructure and mechanical properties of a nickel based superalloy for turbine disk[M]//Research Progress of Mechanical Engineering Materials. Beijing:Metallurgical industry press,1998:85-91.)

[41]康福伟,张国庆,李周,等. 新型喷射成形镍基高温合金热变形行为的研究 [J]. 稀有金属,2005,29(5):609-614.(KANG F W,ZHANG G Q,LI Z,et al. Hot deformation behavior of a new type spray formed nickel-base superalloy[J]. Chinese Journal of Rare Metals, 2005,29(5):609-614.)

[42]KANG F W,ZHANG G Q,SUN J F,et al. Hot deformation behavior of a spray formed superalloy[J]. Journal of Materials Processing Technology, 2008, 204( 1/2/3) :147-151.

[43]李周,袁华,张国庆,等. 喷射成形GH742y合金的组织和性能 [J]. 钢铁研究学报,2003,15(增刊):679-682.(LI Z,YUAN H,ZHANG G Q,et al. Microstructure and properties of spray formed superalloy GH742y[J].Journal Of Iron And Steel Research,2003,15(Suppl):679-682.)

[44]LIU N,LI Z,ZHANG G Q. Hot deformation behavior and microstructure evolution of spray formed GH738 superalloy[J]. Rare Metals,2011,30(1):392.

[45]许文勇,李周,张国庆,等. 喷射成形GH742y合金晶粒长大规律的研究 [J]. 航空材料学报,2006,26(3):52-55.(XU W Y,LI Z,ZHANG G Q,et al. Evaluation of grain growth of spray formed superalloy GH742y[J]. Journal Of Aeronautical Materials,2006,26(3):52-55.)

[46]许文勇,李周,袁华,等. 喷射成形GH742y合金的碳化物相 [J]. 航空材料学报,2010,30(2):7-10.(XU W Y,LI Z,ZHANG G Q,et al. Carbide in spray formed superalloy GH742y[J]. Journal of Aeronautical Materials,2010,30(2):7-10.)

[47]ZHANG G Q,LI Z,TIAN S F,et al. Metallurgical evaluation of spray deposited and ring rolled IN718[C]//Superalloys,Proceedings of the Sixth International Symposium on Superalloys 718, 625, 706 and Derivatives. Pennsylvania:TMS,2005:321-328.

[48]张勇,张国庆,李周,等. 喷射成形高温合金组织演变过程试验研究 [J]. 钢铁研究学报,2011,23(增刊 2):29-32.(ZHANG Y,ZHANG G Q,LI Z,et al. Experimental study on microstructure evolution of spray formed superalloy[J]. Journal of Iron And Steel Research, 2011,23(Suppl 2):29-32.)

[49]王孝平,李周,许文勇,等. 不同热处理对喷射成形GH738合金显微组织和力学性能的影响[J]. 航空材料学报,2011,31(增刊 1):22-26.(WANG X P,LI Z,XU W Y,et al. Different heat treatment on spray formed GH738 alloy microstructure and mechanical properties[J]. Journal of Aeronautical Materials,2011,31(Suppl 1):22-26.)

[50]张国庆. 航空高温材料的研究与发展[J]. 材料导报,1994,A00:72-78.(ZHANG G Q. Research and development of aviation high temperature materials[J]. Materials Review,1994,A00:72-78.)

[51]LEHOLM R,CLEMENS H,KEATLER H. Powder metallurgy(PM)gamma-based titanium aluminide structure for use in various high temperature aerospace applic-ations[C]//Gamma Titanium Aluminide 1999.Pennsylvania:TMS,1999:25-23.

[52]YOLTON C F,KIM Y W,HABEL U. Powder metallurgy processing of gamma titanium aluminide[C]//Gamma Titanium Aluminide 2003. Pennsylvania:TMS,2003:233-240.

[53]GERLING R,CLEMENS H,SCHIMANSKY F P.Powder metallurgical processing of intermetallic gamma titanium aluminnide[J]. Advanced Engineering Materials,2004,6(1/2):23-38.

[54]BAUDANA G,BIAMINO S,UGUES D,et al. Titanium aluminides for aerospace and automotive applications processed by electron beam melting[J]. Metal Powder Report,2016,71(3):193-199.

[55]ZHANG G Q,BLENKINSOP P A,WISE M L H. Consolidation and characterisation of rapidly solidified TiAl powder[C]//Advances in PM and Particulate Materials-1995.Princeton:MPIF,1995:77-90.

[56]ZHANG G Q,BLENKINSOP P A,WISE M L H. Hot isostatic pressing,microstructure,and properties relationships in a powder metallurgy TiAl alloy[C]//Titanium’95- Science and Technology.London:1996,542-549.

[57]ZHANG G Q,BLENKINSOP P A,WISE M L H. Phase transformations in consolidated Ti-48Al-2Nb-2Mn powder during heat treatment[J]. Intermetallics,1996,4:447-455.

[58]张国庆,戴维 S,布林金索帕 P A. TiAl合金制备工艺对组织和性能的影响[J]. 材料工程,1997(增刊):185-187.(ZHANG G Q,DAVEY S J,BLENKINSOP P A. Effect of preparation process on microstructure and properties of TiAl Alloy[J]. Journal of Materials Engineering,1997(Suppl):185-187.)

[59]ZHANG G Q,DAVEY S J,BLENKINSOP P A,et al.Microstructural evolution and tensile properties of a powder metallurgy gas atomized TiAl alloy[C]//Proceedings of the 1998 Powder Metallurgy World Congress&Exhibition.Shrewsbury:EPMA,1998(5):466-471.

[60]张国庆. 粉末TiAl高温合金热等静压固结工艺及其对微观组织和室温力学性能的影响[J]. 金属学报,1999,35(增刊 2):404-407.(ZHANG G Q. Hot isostatic pressure process and effect on microstructure and mechanical properties of PM TiAl alloy[J]. Acta Metallurgica Sinica,1999,35(Suppl 2):404-407.)

[61]LIU N,ZHOU L,XU W R,et al. Fabrication and properties of gas atomized gamma titanium aluminide powders and PM processing[J]. Materials Science Forum,2017,898:328-333.

[62]刘娜,李周,袁华,等. 气雾化TiAl合金粉末的制备及表征 [J]. 钢铁研究学报,2011(增刊 2):537-540.(LIU N,LI Z,YUAN H,et al. Fabrication and characterization of gas atomized TiAl alloy powders[J]. Journal of Iron and Steel Research,2011(Suppl 2):537-540.)

[63]刘玉峰. 气雾化TiAl合金粉末特性及热等静压致密化研究[D]. 北京:北京航空材料研究院,2018.(LIU Y F. Study on the characteristics and hot isostatic pressing densification of gas atomized TiAl alloy powder[D]. Beijing:Beijing Institute of Aeronautical Materials,2018.)

[64]刘玉峰,刘娜,郑亮,等. 热等静压温度和粒度对粉末冶金TiAl合金组织和性能的影响[J]. 稀有金属材料与工程,2019,48(10):3227-3233.(LIU Y F,LIU N,ZHENG L,et al. Effect of hip temperatures and powder particle size on microstructure and properties of pm tial alloy[J]. Rare Metal Materials and Engineering,2019,48(10):3227-3233.)

[65]SEMIATIN S L,SEETHARAMAN V,JAIN V K.Microstructure development during conventional and isothermal hot-forging of a near-gamma titanium aluminide[J]. Metallurgical and Materials Transactions A,1994,25:2753-2768.

[66]JAIN V K,GOETZ R L,SEMIATIN S L. Can design for nonisothermal pancake forging of titanium aluminide alloys[J]. Journal of Engineering for Industry, 1996,118(1):155-160.

[67]SEMIATIN S L,SEETHARAMAN V. Deformation and microstructure development during hot-pack rolling of a near-γ titanium aluminide alloy[J]. Metallurgical and Materials Transactions A,1995,26(2):371-381.

[68]SEETHARAMAN V,SEMIATIN S L. Plastic-flow and microstructure evolution during hot deformation of a γ titanium aluminide alloy[J]. Metallurgical and Materials Transactions A,1997,28(2):2309-2321.

[69]刘娜,李周,袁华,等. 粉末冶金TiAl合金的热变形行为研究 [J]. 航空材料学报,2013,33(5):1-5.(LIU N,LI Z,YUAN H,et al. Hot deformation behavior of powder metallurgical TiAl alloy[J]. Journal of Aeronautical Materials,2013,33(5):1-5.)

[70]LIU N,LI Z,XU W Y,et al. Hot deformation behavior and microstructural evolution of powder metallurgical TiAl alloy[J]. Rare Metals,2017,36(4):236-241.

[71]苏俊,崔成松,曹福洋,等. 喷射成形技术在钢铁材料中的应用 [J]. 铸造,2002,51(7):399-402.(SU J,CUI C S,CAO F Y,et al. Application of spray forming technology in iron and steel materials[J].Foundry,2002,51(7):399-402.)

[72]吴有伍,龚晓叁. 喷射沉积铁基材料研究进展[J]. 铸造,2004,53(4):262-265.(WU Y W,GONG X S. The improvement of spary &depositon research in iron-based materials[J]. Foundry,2004,53(4):262-265.)

[73]袁华,李周,许文勇,等. 喷射成形高速钢的组织和性能 [J]. 工具技术,2012,46(9):34-37.(YUAN H,LI Z,XU W Y,et al. Microstructure and mechanical properties of spray forming high speed steel[J]. Tool Engineering,2012,46(9):34-37.)

[74]袁华,李周,许文勇,等. 喷射成形 2060 高速钢的组织与性能 [J]. 粉末冶金材料科学与工程,2015,20(5):771-776.(YUAN H,LI Z,XU W Y,et al. Microstructure and mechanical properties of spray formed 2060 high speed steel[J]. Materials Science and Engineering of Powder Metallurgy,2015,20(5):771-776.)

[75]袁华,李周,许文勇,等. 喷射成形工艺对高速钢组织和性能的影响 [J]. 工具技术,2012,46(6):7-10.(YUAN H,LI Z,XU W Y,et al. Effect of spray forming on microstructure and mechanical properties of HSS[J]. Tool Engineering,2012,46(6):7-10.)

[76]NI X L,LI Z,YUAN H,et.al Preparation and characterization of spray formed 2060[J]. Materials Science Forum,2016,850:603-609.